捞渣机停转报警的优化改造

黄声铭,田永丰

(神华广东国华粤电台山发电有限公司,广东 台山529228)

捞渣机停转报警的优化改造

黄声铭,田永丰

(神华广东国华粤电台山发电有限公司,广东 台山529228)

分析对比了当前主流的测速原理及方法,基于捞渣机原有的可编程逻辑控制器(programmable logic controller,PLC),选取可靠性和适应性较好的非接触式测速方式。改造后的运行效果证明,优化装置可以实现对捞渣机转速的实时监视,具有对转速的记录、存储、查询、比对等功能。

捞渣机;停转报警装置;时间继电器;接近开关;转速反馈

神华广东国华粤电台山发电有限公司6#、7#炉是上海锅炉有限公司生产的SG-3091/27.46-M541。捞渣机为GBL-20D×60型水浸式刮板捞渣机,由阿尔斯通四洲电力设备有限公司生产。

捞渣机的基本工作原理是:渣井下来的高温炉渣落入捞渣机壳体内,通过壳体内的冷却水对高温炉渣进行冷却,同时保持炉膛与外界隔绝;冷却后的炉渣通过捞渣机双液压电动机驱动,带动刮板、圆环链运动,将其连续输送到渣斗。由于锅炉冷灰斗未设计关断门,捞渣机一旦发生故障则无法隔离,严重时将导致锅炉停运。因此,需要改造捞渣机原有的一些监测功能,提高设备的可靠性和监测品质。

1 捞渣机原停转报警装置

1.1 工作原理

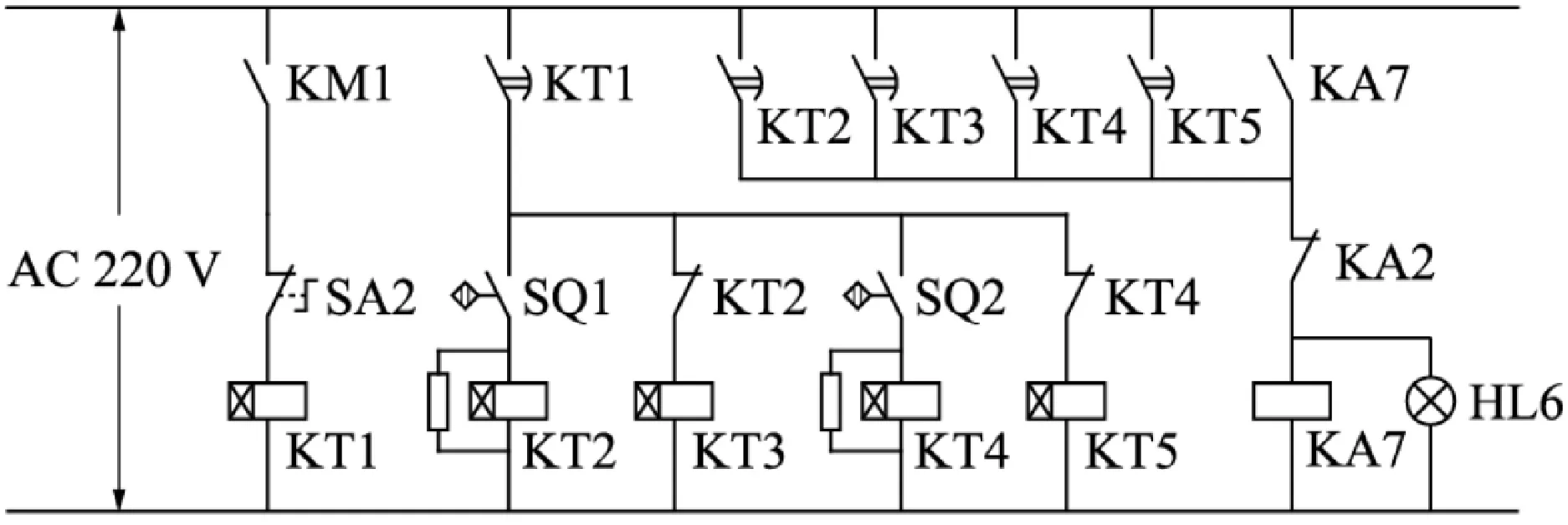

捞渣机原停转报警装置较为简易,主要由安装在渣槽尾部的接近开关以及转向轮上焊接的凹凸齿、时间继电器、继电器、指示灯、开关及相关线路组成,如图1所示。

图1 捞渣机原停转报警装置原理

捞渣机原停转报警装置的主要工作原理为:检测齿轮上齿的交替变化,如接近开关在时间继电器设定的时间内一直保持同一状态,则认为齿轮没有旋转,发出捞渣机停转报警信号[1]。具体的工作过程是:切换开关SA2至捞渣机停转检测位,当捞渣机启动时,接触器KM1带电吸合,考虑电动机启动初期油压未建立,液压油不足以驱动捞渣机运行。因此,通过时间继电器KT1来设置延迟时间,经过KT1延时后回路检测接近开关SQ1、SQ2的状态变化[2]。若在延时闭合时间继电器KT2、KT4设置的时间内接近开关SQ1、SQ2一直在触发闭合状态,或者在延时释放时间继电器KT3、KT5设置的时间内接近开关SQ1、SQ2一直在未触发打开状态[3],则继电器线圈KA7以及状态指示灯HL6得电,触发停转报警信号。此信号由KA7继电器进行自保持,需要由复位按钮KA2来复位。

1.2 存在问题

1.2.1 电气设备的可靠性

捞渣机原停转报警装置主要由继电器搭接而成,虽然回路较为简单,但是内在的缺点导致其设备可靠性较低。主要表现如下:①检测回路的时间继电器较多,并为空气阻尼型,精度不高,且受环境湿度和温度影响[4],K2-K5任意一个异常都有可能误发停转报警信号;②需要使用较多的柜内接线,且连线复杂,继电器体积和功耗大;③依靠机械触点进行电气连接,时间稍长,触点的通断处容易氧化而粘连或者接触不良[5];④使用的便利性较差,停转检测回路与捞渣机电控主回路并联设置,无法有效隔离,一旦元器件损坏,需要停运捞渣机并断电后才能进行作业,不利于检修维护。

1.2.2 回路的绝缘性能

捞渣机主油泵电控柜控制回路电源为220 V交流电,而原停转报警检测回路是并联接在控制回路电源上的。接近开关由交流供电,电压为220 V,电气性能要求高[6],但两个停转检测开关安装在捞渣机尾端,周边的环境较为恶劣,潮湿、高温、有灰渣。由于尾部最容易因刮板带渣而转向轮挂渣,接近开关容易受到磨损及浸泡,其寿命和电气回路的绝缘性能会受到影响。柜外的线路容易因电缆绝缘低而导致整个控制回路的电源跳闸,进而使捞渣机跳闸。

1.2.3 时间继电器的选型

对捞渣机原停转检测回路进行分析,齿轮带渣、转速不均衡或者接近开关灵敏度降低,都会误发停转报警信号;停转检测判断回路由4个时间继电器组成,厂家的要求是脉冲间隔或者脉冲宽度任一个超过45 s,则触发停转信号。目前安装的时间继电器秒级量程为0~10 s,分级量程最小刻度为2 min,选型不合理,无法准确、可靠地调整定值。实际使用过程中,需要经常对接近开关触发行程和时间继电器的触发时间进行调整。

1.2.4 装置的适应性

捞渣机的转速和齿间所产生的检测脉冲也会发生变化。在实际使用中,时间继电器的时间设置很难兼顾有效性与安全性[7],特别是渣量或者负荷频繁变化而导致转速频繁改变时。例如,锅炉吹灰时,大块掉渣导致捞渣机负载过高而影响链条转动;捞渣机底板不平整或者有凹槽,底板接缝处间隙过大,较大块状的硬物卡塞在刮板与槽之间造成捞渣机过载;捞渣机导轮轴承损坏、摩擦、卡涩导致过载。

2 捞渣机停转报警的优化改造

2.1 实现捞渣机转速实时监视的必要性

鉴于6#、7#炉捞渣机上部冷灰斗没有设计关断门,一旦捞渣机链条断裂或者卡涩将导致链条停转,如不能及时发现问题,则负载过重,捞渣机很难再次重新正常运转,严重的积渣将威胁锅炉的正常运行。捞渣机链条无速度反馈,运行人员只能监视电动机的运行状态,无法监视实际捞渣机链条转速的状态,给设备的正常运行造成潜在风险[8]。

增加转速测量装置,可以及时发现转速异常。增加捞渣机链条转速在分散控制系统(distributed control system,DCS)画面上的显示,使捞渣机控制得以在DCS中进行,并具备链条转速低报警、提示的功能[9]。运行人员不再需要频繁就地观察捞渣机的运行是否正常,也不需要一直关注着工业电视里的渣槽画面,运行人员的劳动强度得以降低。

2.2 捞渣机转速实时监视的改造

本装置主要由测速齿轮盘、霍尔传感器、智能转速表、可编程逻辑控制器(programmable logic controller,PLC)模拟量采集卡件4部分组成, 如图2所示。

图2 捞渣机停转报警改造原理

测速齿轮盘安装在捞渣机前导轮轴外侧中心螺孔上。捞渣机内导轮转动一周,则测速齿轮盘转动一周。根据内导轮直径、周长,可计算出齿数与链条速度的关系。

霍尔传感器检测测速齿轮盘单位时间内转过的齿数。依据霍尔效应,在传感器内用稀土磁钢给霍尔器件建立初始磁场,当测速齿轮盘的齿经过霍尔器件前方时,引起该磁场发生变化,霍尔器件检测到这一变化并转换成一个交变信号,传感器内置电路对该信号进行放大、整形,输出良好的矩形脉冲信号。

智能转速表与霍尔传感器连接,给传感器提供12 V直流电源,接收传感器发送的矩形脉冲信号。智能反转速表面板数码显示频率数,这个数值除以轴径每圈齿数得到轴径转速,将最大链条速度对应的最大测速齿轮盘转动圈数作为智能转速表的量程设置数值,然后将转速信号转换为4~20 mA电流信号输出。

PLC模拟量采集卡件接收智能转速表输出的4~20 mA信号,4 mA对应转速的下限,20 mA对应转速的上限。在PLC内实现单位时间内旋转的圈数与实际转速的转换,转换后的实际转速信号通过PLC传送给DCS,在集中控制室操作员站上显示实际转速。

2.3 捞渣机转速实时监视的具体实现

2.3.1 物品的配置和安装

每台捞渣机上都加装上转速测量齿轮盘,并安装固定在导向轴处;安装1个转速显示二次仪表,通过就地程控柜数显表实现对捞渣机链条转动的实时监视,数显表确保与实际转速一致;在转向齿轮处安装1个转速测量脉冲仪器,从而实现对齿轮实际转动的检测,确保测量的准确、可靠,防止传至数显表的信号有误;铺设捞渣机转向齿轮至控制柜的控制电缆,要求电缆绝缘及防护等级合格,电缆铺设符合安装规范;在PLC上增加转速模拟量采集测点,在PLC至DCS的通信列表里增加相应测点;增加捞渣机链条转速DCS画面显示,并具备相关报警、提示功能。

2.3.2 系统的连接和调试

捞渣机内导轮转动1周,则测速齿轮盘转动1周。以最大链条速度时对应的最大测速齿轮盘转动圈数作为智能反转速表的量程设置数值,最大链条速度值作为DCS显示量程上限数值,DCS显示量程下限数值为零。

测速齿轮盘与前导轮轴同步转动。霍尔传感器安装在齿轮盘径向靠近位置。调整测速齿轮盘支架螺钉,使测速齿轮盘对正中心。探头与齿顶间的安装间隙调整均匀,间隙为3~4 mm。

霍尔传感器与智能转速表输入端连接,两者间连接电缆约30 m。智能转速表安装在捞渣机程控柜内。

根据内导轮直径和捞渣机链条最大速度,智能转速表量程设置为6.15 r/min,单圈齿数设置为26个。

DCS内捞渣机速度显示值量程设置为0~7.5 m/min,成套仪表系统精确度为47 mm/min。

2.3.3 优化改造结果

捞渣机链条速度反馈装置稳定、可靠,转速测量精度满足实际需求,可以实时查询转速设定与转速反馈之间的对应关系;优化捞渣机的转速设定控制逻辑,实时查询机组负荷与捞渣机转速之间是否匹配,能尽早、有效地发现异常情况,为及时抢修赢得宝贵时间。

在日常使用过程中,发现锅炉的排渣量主要与煤质、机组负荷以及锅炉是否正在进行吹灰有关。因此,在增加转速反馈后同步优化捞渣机控制逻辑,捞渣机转速设定与机组负荷、液压驱动油压力相关联,尽可能维持设备的平稳运行,如图3所示。

图3 捞渣机转速与机组负荷

3 结束语

捞渣机增加实时转速反馈并不直接产生经济效益,但对于提高捞渣机控制系统的可靠性、便利性和自动化水平,降低工作人员劳动强度,减少事故抢修时间等方面具有重大意义,并具有良好的经济效益。实现国产捞渣机增加转速反馈的改造,可以进一步提高电厂技术水平和管理水平,同时还可以取得一定的经济效益和社会效益。

[1] 何俊松.刮板捞渣机断链保护控制系统分析及改进[J].华北电力技术,2015(6):62-65.

[2] 邓伟.接近开关的应用[J].可编程控制器与工厂自动化,2012(2):63-65.

[3] 杨世志.捞渣机断链保护配置的改进[J].电力安全技术,2010,12(12):46-47.

[4] 韩世文,卢红.ST3PF断电延时型时间继电器电路剖析[J].电子制作,2013(9):1.

[5] 吴雷.华电芜湖发电公司捞渣机热控回路故障现象及处理方案探讨[J].电子世界,2013(21):52-53.

[6] 陈锁发.浅议接近开关的分类及应用[J].装备制造技术, 2012(11):54-56.

[7] 刘国栋.自动控制应用中时间继电器的作用分析[J].科技资讯,2011(4):128.

[8] 蒋晓秋.百万机组捞渣机控制系统优化与改进[J].神华科技,2015,13(6):49-50.

[9] 孙晓明,吴震,宋宝宁.PLC电机转速测量系统设计与实现[J].工业仪表与自动化装置,2015(1):25-26.

AStudyontheOptimizingRenovationfortheStoppageAlarmoftheSubmergedChainConveyor

HUANG Shengming,TIAN Yongfeng

(Shenhua Guangdong GuohuaYudeanTaishan Power Generation Co., Ltd.,Taishan Guangdong 529228,P.R.China)

This paper analyzes the mainstream principles and methods of velocity measurement as well as drawing a comparison among them.Based on the original PLC of the submerged chain conveyor,it introduces the contactless method with higher reliability and adaptability.The operation after the renovation has shown that the optimizing device can realize real-time monitoring of rotating velocities of the conveyor as well as recording,storing,inquiring and contrasting them.

submerged chain conveyor;device of the stoppage alarm;time relay;proximity switch;feedback of rotating velocities

TM621

A

1008- 8032(2017)05- 0039- 03

2017-05-18

黄声铭(1984-),工程师,主要从事热工自动化系统维修、维护和优化工作。