横缝对地下厂房岩锚吊车梁承载力的影响研究

,,,

(1.长江科学院 水利部岩土力学与工程重点实验室,武汉 430010; 2.河海大学 力学与材料学院, 南京 210098;3.长江勘测规划设计研究院 枢纽设计处,武汉 430010)

横缝对地下厂房岩锚吊车梁承载力的影响研究

吴勇进1,2,董志宏1,张存慧3,张练1

(1.长江科学院 水利部岩土力学与工程重点实验室,武汉 430010; 2.河海大学 力学与材料学院, 南京 210098;3.长江勘测规划设计研究院 枢纽设计处,武汉 430010)

2017,34(12):78-83

某水电站地下厂房岩锚吊车梁横向裂缝问题十分突出,施工期已经产生了大量贯穿性裂缝,对其长期稳定运行存在安全隐患。根据地下厂房岩锚吊车梁设计施工实际情况,采用数值计算方法系统研究梁体在不同横向裂缝分布密度下的承载特性,分析吊车梁的变形以及受力特征。研究结果表明:横向裂缝的存在会导致梁体局部刚度降低、变形增大,在裂缝尖端附近存在一定程度的拉应力集中,梁体拉应力分布范围扩大,局部已超过容许拉应力值,而横向裂缝对梁体抗滑稳定安全系数影响有限。鉴于岩锚吊车梁需长期安全运行,对横向裂缝分布集中部位需进行加固处理。

地下厂房;岩锚吊车梁;横向裂缝;数值计算;承载力

1 研究背景

岩锚吊车梁以其减小主厂房跨度、便于施工浇注及减少工期等优点,已被广泛应用于地下厂房结构中。岩锚吊车梁成功运行至今已有30 a左右,从运行情况来看,不少梁体都出现了不同程度垂直于梁长方向的横向裂缝。某水电站右岸地下厂房吊车梁体混凝土浇筑后,分不同阶段对横向裂缝进行了调查,发现上游共分布9条,其中7条为贯穿性裂缝;下游共分布42条,其中33条为贯穿性裂缝。裂缝分布位置较为集中,且数量远多于已收集同类工程的裂缝数量。地下厂房起吊设备容量大、设计使用年限长,裂缝的存在会影响梁体的受力性能,且裂缝处钢筋易受到腐蚀影响其使用寿命[1-2],岩锚吊车梁的长期稳定运行存在安全隐患,需要对其承载性能进行深入的研究。

目前,对岩锚吊车梁裂缝问题的研究主要集中在裂缝成因机制及处理等定性分析方面,而裂缝对岩锚吊车梁承载力影响的定量评价甚少,特别是横向裂缝问题,吊车梁运行期横向裂缝的受力机制以及对梁体承载力的影响需要进一步深入研究。刚体极限平衡法是当前岩锚吊车梁结构设计及计算普遍采用的方法,但其基本假定与实际不相符,不能准确体现岩壁吊车梁体真实的受力特征,且无法模拟横向裂缝的影响;数值仿真方法可以模拟复杂地质结构特征、施工过程以及锚杆受力等,是研究岩锚吊车梁结构受力特征最有效的方法之一[3-8]。因此,本文根据某水电站右岸地下厂房施工期出现的吊车梁横向裂缝分布情况,采用数值仿真整体模型和子模型相结合的方法模拟了吊车梁围岩真实应力状态,选取典型机组段建立不同横缝分布情况的吊车梁精细数值仿真模型,从梁体变形与应力、结合面的应力分布、受拉锚杆安全系数以及结合面的抗滑稳定安全系数等方面综合研究横向裂缝对吊车梁的承载力的影响。

2 岩锚吊车梁稳定的数值计算方法

数值分析方法具备能够模拟复杂的地质和地应力条件、洞室开挖过程中的应力释放效应,准确反映锚杆的受力特征以及岩壁与梁体间结合面的力学行为等优点,目前已广泛应用于水电工程地下厂房工程的岩壁吊车梁设计中。2016年1月份发布的中华人民共和国能源行业标准《地下厂房岩壁吊车吊车梁设计规范》[9]已将数值分析方法列入其中,并给出了关键技术问题的具体要求,如吊车梁网格尺度、模型范围、结合面以及锚杆的模拟方法、材料力学参数选取以及安全性评价指标等。依据规范要求,结合本水电工程所研究对象的具体特征,数值计算方案具体如下:

(1) 为提高计算精度,采用地下厂房整体模型与吊车梁子模型相结合的方法,其中整体模型模拟复杂地质条件、初始地应力场以及洞室群分层开挖支护全过程,吊车梁子模型选取单机组段,梁体以及结合面附近区域网格进行细化;将整体模型中计算得到的围岩二次应力场插值导入子模型网格中,进行后续的吊车梁承载力分析计算,这样可以较好地全面分析各种不利因素对吊车梁受力的影响。

(2) 围岩与梁体间的结合面采用实体元模拟,厚度取为10 mm。结合面的抗拉和抗剪性能都较弱,由于受力特性的差异,计算中对于竖直结合面和斜向结合面赋予不同的强度参数。

(3) 横向裂缝考虑为无宽度的裂缝,通过定义接触面(surface)或接触单元(contact element)来模拟裂缝的不连续特征,裂缝接近贯通状态。由于裂缝总有一定的宽度且梁体内钢筋的存在,因此将接触面的黏聚力c值提高,摩擦系数f值降低。

图1 锚杆单元轴向 应力-应变的特性曲线

(4) 锚杆是保证岩锚吊车梁运行稳定的主要部件,上部2排拉杆在深入围岩部位涂抹了沥青用来提高吊车梁稳定。计算中锚单元主要包含锚杆轴向特性、锚杆与岩体界面的模拟[10],锚单元的轴向行为特性采用一维模型描述(图1),通过指定其拉伸、压缩屈服强度来判定其受力特征;锚杆与围岩之间的剪切特性则采用弹簧-滑块系统来描述,浆体的剪切刚度决定了界面之间可能产生的最大剪切力。对于预应力端头锚,内锚段采用锚单元来模拟,并在自由段两端施加采用一对集中力。

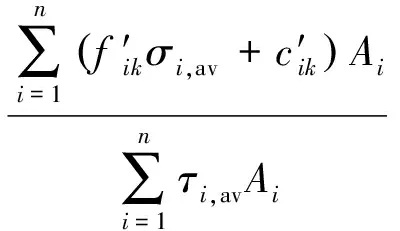

(5) 岩锚吊车梁安全性评价主要从锚杆应力及结合面的抗滑稳定安全系数2个方面考虑。根据规范[9],结合面的整体抗滑安全系数Kj公式为

(1)

式中:σi,av,τi,av分别为结合面上第i个单元的平均正应力、平均剪应力;f′ik为抗剪断摩擦系数标准值;c′ik为抗剪断黏聚力标准值;Ai为单元面积;n为结合面单元个数。

3 计算模型与力学参数

某水电站地下厂房典型部位吊车梁的结构型式见图2,主要有钢筋混凝土梁座、上部2排斜拉锚杆和下部受压锚杆,除副厂房和跨越交通部位外,主厂房吊车梁长度上游326 m,下游311 m。

图2 典型部位的梁体结构型式

图3 地下厂房整体模型

第1排拉杆为长度12 m、直径32 mm、预应力200 kN的精轧螺纹钢筋,间距60 cm、角度20°;第2排拉杆为长度12 m、直径32 mm、预应力200 kN的精轧螺纹钢筋,间距60 cm、角度15°;压杆为长度9 m、直径32 mm普通锚杆,间距75 cm、入岩7.5 m、角度39.3°。吊车梁部位受拉锚杆采用精轧螺纹钢(屈服强度980 MPa),采用预应力锚杆分2次张拉,首次张拉锁定值为75~150 kN,二次张拉原则上为主厂房开挖完成并围岩变形收敛后进行;受压锚杆采用HRB400级普通热轧螺纹钢筋(屈服强度400 MPa)。运行期吊车梁荷载(铅直向轮压P和水平制动力H)为作用在沿厂房轴线间隔分布的集中荷载,作用点距厂房边墙1.6 m,设计轮压值为1 100 kN,与向家坝、白鹤滩水电站相同,略高于三峡水电站(1 080 kN),显著大于锦屏一级水电站(755 kN)和官地水电站(785 kN)。

地下厂房整体模型见图3,计算范围为565 m×505 m×800 m(x×y×z),其中x轴平行于主厂房轴线,指向山体内部方向为正;y轴平行于水流方向,且指向下游方向为正;z轴铅直向上。模型中包括主厂房、主变洞、尾调室、引水隧洞、母线洞和尾水洞等主要结构。同时,该模型考虑了f42断层、多种岩层分布与围岩类别,为模拟开挖引起的围岩卸荷松弛效应,在主厂房洞周部位设置了2层松弛圈,将围岩划分为强松弛区、弱松弛区以及未扰动区,其中强松弛区厚度为2.0 m,弱松弛区厚度为2.0 m。

图4 岩锚吊车梁子模型

岩锚吊车梁子模型见图4,子模型选取整体模型中横向裂缝分布较集中的单机组段进行模拟,范围为20 m×505 m×800 m(x×y×z)。为了与整体模型保持一致,同样在主厂房洞周设置了2层松动圈。吊车梁浇注成型后,梁体混凝土与围岩之间的薄弱接触面采用薄层单元模拟。横向裂缝作一定简化处理,考虑为无厚度的缝且均垂直于梁体纵向并接近贯通,计算中横向裂缝分布部位作为轮机载荷的主要作用区域。为系统研究不同横缝分布密度对岩锚吊车梁承载能力的影响,考虑了5种横向裂缝的分布(见图5),分别为无缝方案、横缝间距4.0,2.0,1.0,0.5 m。为了提高计算精度,吊车梁以及结合面附近区域网格均采用六面体剖分,尺寸控制在0.2~0.4 m之间。计算模型四周法向约束,底部三向约束,地表自由。

图5 不同横缝分布方案示意图

在数值计算时,岩体本构模型采用以带拉伸截止限的Mohr-Coulomb强度准则为屈服函数的理想弹塑性模型;梁体混凝土梁采用线弹性本构模型。强松弛区和弱松弛区的E,c,Rt分别取原岩参数的60%和80%,f值取原岩参数的80%和90%。围岩与岩锚梁之间的结合面的抗拉和抗剪性能都较弱,特别是竖直向结合面在施加轮压后一般就处于开裂状态,具有低抗拉、低抗剪强度特性,计算中对于围岩与岩锚梁竖直结合面和斜向结合面采用了不同的物理力学参数,具体取值见表1。

表1 计算采用的材料物理力学参数

4 计算成果

4.1 变形分布规律

由于本工程中横向裂缝分布密集区域主要集中在下游区域,因此选取下游岩锚吊车梁计算成果进行讨论分析。对比5种裂缝分布方案计算结果(图6),可以看出:各方案梁体在轮压作用下整体呈外倾下沉的变形趋势(图7),增量位移量值整体很小,最大位移均发生在吊车梁顶部轮压所作用的位置;横向裂缝的存在会导致吊车梁局部刚度降低,梁体变形值较无缝方案显著增大,增大幅度与裂缝分布密切相关,且竖直向位移增幅显著大于水平向,横缝两侧均存在一定的错动变形。

图6 不同横缝分布方案变形量值对比

图7 典型剖面梁体变形分布特征

具体地,无缝方案梁体最大水平向洞内位移为0.16 mm,最大竖直向下位移为0.33 mm;横缝间距为4.0 m时梁体最大水平向位移0.17 mm,最大竖直向位移0.35 mm,增幅较小,裂缝两侧的错动位移最大约0.02 mm;而当横缝间距为0.5 m时梁体最大水平向位移0.26 mm,最大竖直向位移0.57 mm,较无缝方案的增幅分别达63%,73%,且裂缝两侧错动最大接近0.15 mm。

各方案吊车梁运行期对洞室围岩整体影响较小,扰动范围一般在1~2 m范围内,位移增量一般在0.2 mm以内。

4.2 应力分布规律

图8给出了不同横缝间距下梁体应力值的变化规律,图9给出了典型剖面梁体应力分布特征。运行期,轮压载荷作用下岩锚吊车梁横向裂缝问题主要为Ⅲ型(撕开型)裂纹问题,横缝分布区域梁体拉应力分布范围扩大,且在裂缝尖端附近存在一定程度的拉应力集中,拉应力值显著增大,局部已超过容许拉应力,对吊车梁结构稳定不利。从梁体横断面的应力分布特征来看,以轮压载荷作用点为界,各方案下梁体外侧均主要表现为受压,最大压应力和剪应力位于轮压作用点处;梁体内侧靠近围岩上部为应力松弛区,其应力基本为拉应力;梁体底端为压应力区。轮压载荷对围岩应力的影响甚小。

图8 不同横缝分布方案梁体应力值对比

图9 典型剖面梁体应力分布特征

具体地,无缝方案梁体拉应力值最大约0.75 MPa,压应力值最大达-4.0 MPa,均发生在梁体顶端轮压载荷作用处,吊车梁底端压应力值最大约-1.0 MPa;横缝间距为4.0 m时梁体拉应力值最大约0.82 MPa,压应力值最大约-4.1 MPa,底端压应力值最大约-1.1 MPa,增幅不显著;横缝间距为0.5 m时拉应力值增加显著,特别是裂缝尖端区域,最大接近1.8 MPa,压应力值最大约-4.3 MPa,底端压应力值最大约-1.5 MPa。可见,当横向裂缝分布多且密集时梁体拉应力值显著增大,已超过混凝土容许拉应力值,不利于吊车梁的长期稳定性。

图10 不同横缝分布方案结合面应力值对比

图10给出了不同横缝间距下结合面拉应力与压应力最大值变化规律,图11给出了围岩-吊车梁结合面部位的主应力分布特征。可以看出,竖直结合面基本上处于受拉状态,最大拉应力分布在顶部,向下拉应力值逐渐减小;斜面基本上都处于受压状态,最大压应力分布在斜面底部。具体地,无缝方案结合面最大压应力值约-1.0 MPa,出现在斜面底部,最大拉应力约0.36 MPa,出现在竖直面顶部;当横缝间距为0.5 m时,最大压应力值约-1.5 MPa,最大拉应力值约0.41 MPa;不同横缝分布方案结合面应力值变化幅度较小。

图11 结合面应力分布特征

4.3 稳定特性分析

从受拉锚杆的安全系数和围岩与吊车梁结合面的抗滑稳定安全系数2个方面来评价岩锚吊车梁的稳定性。表2给出了不同横向裂缝分布方案下吊车梁的受拉锚杆安全系数以及抗滑稳定安全系数值。

表2 岩锚吊车梁安全性指标

吊车梁顶部2排拉杆为预应力锚杆,施加轮压载荷后,无缝方案锚杆拉应力增加最大约8.4 MPa,达到220.6 MPa,底部受压锚杆最大压应力值约-10.3 MPa;考虑横向裂缝影响,锚杆应力值增幅较小,当横缝间距为0.5 m时上部锚杆拉应力值最大约225.4 MPa,较无横向裂缝方案增大了约4.8 MPa,底部受压锚杆最大压应力值为-15.6 MPa。根据规范,本工程采用的预应力锚杆抗拉强度标准值为980 MPa,由此可得各方案下受拉锚杆的安全系数均超过了4.0,安全裕度较大。

规范[9]规定有限元法计算结合面抗滑稳定安全系数时,若结合面法向受拉则不计入。由于竖直结合面在施加轮压后一般就处于开裂状态,从工程偏安全角度考虑假定竖面完全脱开,即不考虑竖直结合面的抗滑作用,梁体沿底斜面滑动。从表2可以看出,无缝方案梁体结合面抗滑稳定安全系数为4.88,横向裂缝的存在会导致安全系数的降低,但降低幅度不大,当横缝间距为0.5 m时结合面抗滑稳定安全系数4.35,较无缝方案降低了约10%。

5 结 论

根据大型地下厂房岩锚吊车梁实际情况,采用数值模拟整体模型和子模型相结合的方法模拟了吊车梁围岩真实应力状态,在此基础上,研究运行荷载下带横缝吊车梁应力、变形及承载力情况,结果表明:

(1) 从变形角度来看,梁体增量变形值均较小,在1 mm以内,变形与裂缝分布数量以及密度成正比。横向裂缝的存在导致梁体局部刚度降低,变形较无缝方案显著增大,且裂缝两侧存在一定的错动。从受力特征来看,轮压载荷作用下岩锚吊车梁中横向裂缝问题主要体现为Ⅲ型(撕开型)裂纹问题。横缝的存在引起梁体拉应力分布范围扩大,且在裂缝尖端附近存在一定程度的拉应力集中,局部已超过容许拉应力,对吊车梁结构稳定不利。

(2) 横向裂缝对吊车梁整体承载力的影响有限,运行期岩锚吊车梁的抗滑稳定安全系数以及锚杆的安全系数均满足设计规范要求,具有足够的安全储备。鉴于地下厂房运行期轮机荷载反复作用于岩锚梁,为保证其长期运行安全,对裂缝分布集中部位需进行加固处理。

(3) 实际工程中岩锚吊车梁上往往是横缝、斜缝和纵缝在不同部位均有分布,裂缝问题对吊车梁稳定的影响评价还需更深入的研究。

[1] 陈炳祥, 杜 彬. 岩锚梁梁体混凝土裂缝的分析与控制[J]. 铁道建筑技术, 1998,(6):41-44.

[2] 王俤剀, 彭 琦, 汤 荣,等. 地下厂房岩锚梁裂缝成因分析[J]. 岩石力学与工程学报, 2007, 26(10):2125-2129.

[3] 付 敬, 刘艳超, 盛 谦. 三峡工程地下厂房岩壁吊车梁的稳定性分析[J]. 岩石力学与工程学报, 2001, 20(增1):1710-1713.

[4] 肖 明, 陈俊涛, 袁金亮. 复杂地质条件下岩锚吊车梁结构三维数值分析[J]. 岩石力学与工程学报, 2003, 22(增1):2294-2298.

[5] 李守巨, 刘迎曦, 刘进宝,等. 岩锚吊车梁破坏机制的计算模拟分析[J]. 岩石力学与工程学报, 2004, 23(10):1730-1734.

[6] 石广斌, 李 宁, 徐 彬. 用非连续变形法分析岩锚吊车梁失稳形式及机理[J]. 西安理工大学学报, 2006, 22(4):346-349.

[7] 孙洋波, 肖 明, 郑明燕. 各向异性岩体中岩锚吊车梁分析[J]. 长江科学院院报, 2003, 20(4):29-31.

[8] 傅少君, 邱焕峰, 于英姬,等. 岩壁吊车梁有限元分析的关键技术问题研究[J]. 岩石力学与工程学报, 2008, 27(10):2124-2129.

[9] NB/T 35079—2016, 地下厂房岩壁吊车梁设计规范[S]. 北京:中国电力出版社,2017.

[10] Itasca Consulting Group, Inc.. FLAC3D Version 5.00, Users Manuals[M]. Minneapolis:Itasca Consulting Group Inc., 2015.

Influence of Horizontal Cracks on Bearing Capacity ofRock-Bolted Crane Girders in Underground Powerhouse

WU Yong-jin1,2, DONG Zhi-hong1, ZHANG Cun-hui3, ZHANG Lian1

(1.Key Laboratory of Geotechnical Mechanics and Engineering of Ministry of Water Resources, Yangtze River Scientific Research Institute, Wuhan 430010, China; 2.College of Mechanics and Materials, Hohai University, Nanjing 210098, China; 3.Department of Hydropower Junction Design, Changjiang Institute of Survey Planning Design and Research, Wuhan 430010, China)

The problem of horizontal cracks in rock-bolted crane girders in underground powerhouse of a hydropower station was very prominent with a lot of penetrating cracks even in construction period, posing safety risks on the long-term stable operation. According to the design and construction condition, the bearing behaviors of the girders with different horizontal cracks distribution were studied by numerical approach and the deformation and forces of crane girder were analyzed. Results show that the horizontal cracks could reduce the local stiffness of girders and increase the deformation. Tensile stress concentrated near the crack tip, and the distribution of tensile stress widened, with some exceeding the allowable range. Nevertheless, the horizontal crack has little effect on the safety factor of the anti-sliding stability. Since the rock-bolted crane girders must be in long-term safety, reinforcement in the horizontal crack concentrated area is needed.

underground powerhouse;rock-bolted crane girder;horizontal crack;numerical simulation;bearing capacity

2017-04-20;

2017-05-26

国家自然科学基金重点项目(51539002);国家自然科学基金面上项目(51379022);中央级公益性科研院所基本科研业务费项目(CKSF2017054/YT)

吴勇进(1984-),男,江苏南通人,工程师,博士研究生,主要从事岩土工程稳定性评价等方面的研究工作,(电话)13628677906(电子信箱)wuyj@hhu.edu.cn。

10.11988/ckyyb.20170437

TU452

A

1001-5485(2017)12-0078-06

(编辑:黄 玲)