ADS注入器II氦低温系统真空隔断设计

王先进 ,牛小飞,胡传飞 ,2,白 峰,2,张 鹏,羊永徽 ,郭晓虹

(1.中国科学院近代物理研究所,兰州 730000;2.中国科学院大学,北京 100049)

ADS注入器II氦低温系统真空隔断设计

王先进1,牛小飞1,胡传飞1,2,白 峰1,2,张 鹏1,羊永徽1,郭晓虹1

(1.中国科学院近代物理研究所,兰州 730000;2.中国科学院大学,北京 100049)

在超导直线加速器氦低温系统中,真空隔断是实现不同真空系统独立的重要设备。首先简要介绍了ADS注入器Ⅱ低温系统,然后详述了真空隔断的结构设计,并建立了真空隔断的热力耦合分析模型,获得了真空隔断在不同状态下的温度及热应力分布,验证了真空隔断结构设计的合理性。该设计为后续优化及大型氦低温系统真空隔断设计提供了一定的参考依据。

ADS低温系统;真空隔断;结构设计;热力耦合分析

0 引言

加速器驱动次临界系统(ADS,Accelerator Driv⁃en Sub-critical System),以加速器产生的高能强流质子束轰击靶核(如铅等)产生散裂中子,作为外源中子驱动和维持次临界堆运行,可大幅降低核废料的放射性危害,实现核废料的最少化处置,同时还有能量输出,可以提高核资源的利用率,被国际公认为核废料处理的最有效手段。

中国科学院于2011年启动了“未来先进核裂变能”战略性先导科技专项,其中ADS嬗变系统作为其两大部署内容之一,中国科学院近代物理研究所承担了ADS注入器Ⅱ的研制工作。ADS注入器Ⅱ由电子回旋共振型离子源(ECR)、低能传输线(LEBT)、射频四极场加速器(RFQ)、中能传输线(MEBT)以及低β值超导加速段等部分组成,最终将质子加速到25 MeV高能引出。超导腔是超导加速段的主加速单元,由液氦(饱和温度4.2 K)浸泡冷却,液氦由氦低温系统提供[1]。

1ADS低温系统与真空隔断

在ADS低温系统中,制冷机产生的液氦分别经过阀箱和低温管线,进入低温恒温器、浸泡冷却超导设备。ADS低温系统的基本流程如图1所示。低温管线采用多通道管线,多根管束在1根管道中,主管道包括4根:80 K液氮进液、80 K氮气回气管、4.5 K液氦进液、4.5 K氦气回气管,分支管路比主管路多1根液氦预冷管道(共5根)。液氦管道主要用于冷却超导腔,液氮管道主要用于冷却屏,由于液氦的气化潜热很小,为减少漏热,低温系统的主要设备如低温管线和低温恒温器等,均采用多层真空绝热结构[2],即在低温设备上包扎多层绝热材料(MLI),并增设液氮冷屏,以减少漏热。

在低温系统各设备中,不同设备的真空度需求并不相同。随着系统规模的增加,所需要的抽真空设备会增多,漏点会增加,当某一处发生泄漏或者破坏真空环境时,将给维护工作带来很大的困难。因此在低温系统中,合理地设置真空隔断,将不同设备的真空隔绝开,将极大地方便检漏与维护,大幅减少系统恢复过程中的抽真空时间。

图1 ADS低温系统基本流程图Fig.1 Process ofADS cryogenic system

根据整个ADS注入器低温系统的结构,以及加速器系统分段调试的要求,将真空隔断设置在与恒温器连接的低温管线的分支管路上。

2 真空隔断结构设计

真空隔断需保证在不同工况下,漏率和漏热满足要求,且在工作时能承受较大的温度梯度,不发生破坏。

由于多通道低温管线的结构,低温管道需从真空隔断上穿过,内管道是低温,外管道是室温,因此,将真空隔断设计成多层真空绝热的型式,是减小热负荷的有效方式。内外管道之间抽真空以减少对流传热和残余气体导热,并设计了JACKET夹层[3],通过增加长度来增大导热热阻。JACKET夹层起到了遮热板[4]的效果,可以有效的减少辐射漏热。

在设计方案中,JACKET采用薄壁钢管作为真空隔断,材料为316L奥氏体不锈钢。相比常见的波纹管真空隔断设计[5],硬管真空隔断有一定的技术优势:(1)节省安装空间,波纹管相比硬管,尺寸明显偏大,造价更高;(2)有一定的支撑作用,当接管较短时,无需专门的支撑结构。在低温管道上,设置波纹管补偿冷缩变形,使得硬管支撑段的距离尽量小,以减少附加重力对管线强度的影响。

真空隔断结合多通道管线,进行布置。在多通道管线中,内部液氦管尺寸内径为Φ14 mm,气氦管内径为Φ28 mm,液氮管和气氮管内径均为Φ30 mm,冷屏内径为Φ175 mm,外部管道内径为Φ275mm,低温管道从真空隔断上穿过。真空隔断布置的多通道分支管总长为1.2 m。5根低温管线分别焊接在钢板上,钢板外部焊接两层薄壁不锈钢套管,再与不锈钢板相焊接,不锈钢圈外部再焊接多层不锈钢套管,最外层不锈钢套管与低温管线外管通过法兰连接,冷屏通过螺栓连接在不锈钢板上。真空隔断的结构示意图如图2所示。

图2 真空隔断结构示意图Fig.2 Diagram of Vacuum barrier

真空隔断的漏热包括沿真空隔断的导热漏热、辐射漏热以及残余气体导热。在真空隔断中,沿真空隔断导热是主要漏热。夹层的长度与厚度的选择需兼顾漏热与强度的要求,内夹层连接4.5 K氦管路和80 K氮管路,外夹层连接80 K氮管路和常温管路之间。一般而言,低温管线的氦管路的漏热为0.2~0.5 W/m,真空隔断设计氦管路的漏热与此相当,设计需保证氦管漏热≤0.5 W,氮管路漏热≤3 W,根据式(1)、式(2)进行粗选型:

导热漏热:

导热热阻:

式中:L0为薄壁钢管总长度;D0为薄壁钢管内径;λ为不锈钢导热系数;δ为薄壁钢管厚度。其中不锈钢导热系数取积分平均值。

真空隔断在某些工况下,某一侧承受压力(1.0×106Pa),另一侧为真空(<1.0×10-3Pa),工况最为恶劣,需保证在此工况下有足够的强度。薄壁钢管是悬空结构,单层长度L=300 mm,分别以内压圆筒和外压圆筒进行壁厚的计算[6]:

式中:p为设计压力;D0为内筒体内径;σ为材料的许用应力;Φ为焊缝系数;C0为壁厚裕度;m为稳定系数;E为弹性模量。

由式(1)~(4),可以获得不同厚度下真空隔断管的长度。为满足强度和漏热的需求,最终选定从液氦温区至液氮温区的隔断长度为0.6 m,两层薄壁钢管厚度为1.65 mm,从液氦温区至常温区的隔断长度为1.2 m,四层薄壁钢管厚度为1.5 mm。由于空间限制等因素,隔断外层不再包裹多层绝热材料。

3 热-力耦合分析

真空隔断工作在不同温区,温度改变时,由于外在约束以及内部各部分之间的相互约束,使其不能完全自由胀缩,会产生热应力。求解热应力,既要确定温度场,又要确定位移、应变和应力场。通常热应力的求解步骤为:(1)由热传导方程和边界条件求出温度分布;(2)由热弹性力学方程求出位移和应力。为验证结构设计的合理性,基于ANSYS Workbench对真空隔断结构进行有限元分析,获得其温度分布、漏热大小及应力分布状况[7]。

3.1 热分析

真空隔断的传热方式主要是导热,辐射(<0.05 W)和对流换热及残余气体导热可以忽略不计。计算过程中,液氦温度为4.5 K,气氦温度为4.5 K,液氮和氮气温度均为77 K,外壁与空气的自然对流换热系数为5 W/m2·K,参考环境温度T0=300 K,相对湿度Φ=60%,温度分布如图3所示。

图3 真空隔断运行温度分布图Fig.3 Working temperature distribution of vacuum barrier

热分析结果可以直接得到漏热数据,其中液氦漏热为QLHe=0.1 W,液氮的漏热为QLN2=2.0 W,外管壁温度为294.76 K,低于参考气候条件下的露点温度(常温、相对湿度60%),不会出现结露现象。

3.2 热应力分析

真空隔断的典型工作状况包括三种:(1)正常工作状态,即真空隔断两侧均为真空(真空度<1.0×10-3Pa);(2)恒温器侧破坏真空度,即恒温器侧正常破坏真空度或故障破坏真空度;(3)低温管线主管侧破坏真空度,即低温管线侧正常破坏真空度或故障破坏真空度。在非正常工作状态下,某一侧的压力为常压或者略大于常压,在分析的过程中,此故障态压力固定取0.10 MPa。当某一侧破坏真空度时,在温度来不及改变的情况下,热应力最大,因此在热应力的分析过程中,仍保持温度分布不变。

3.2.1 正常工作态分析

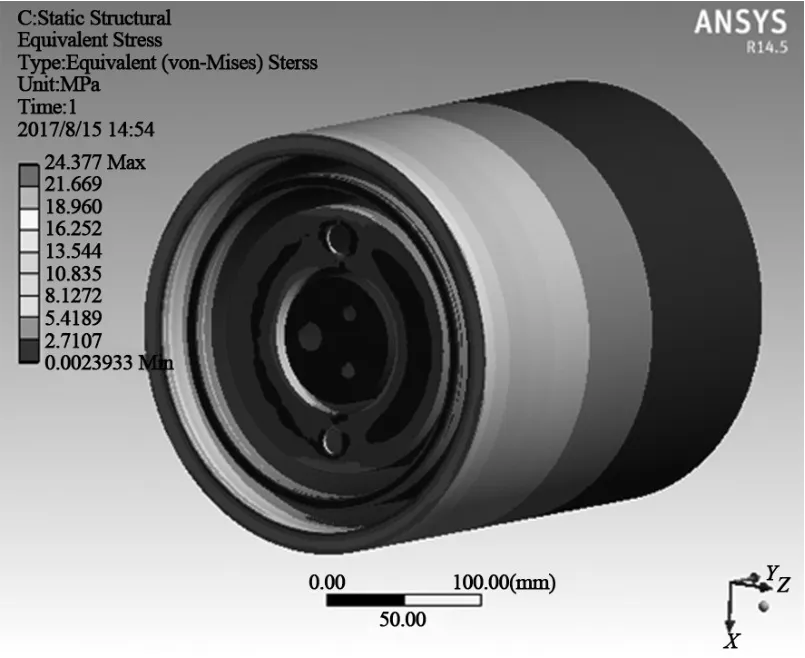

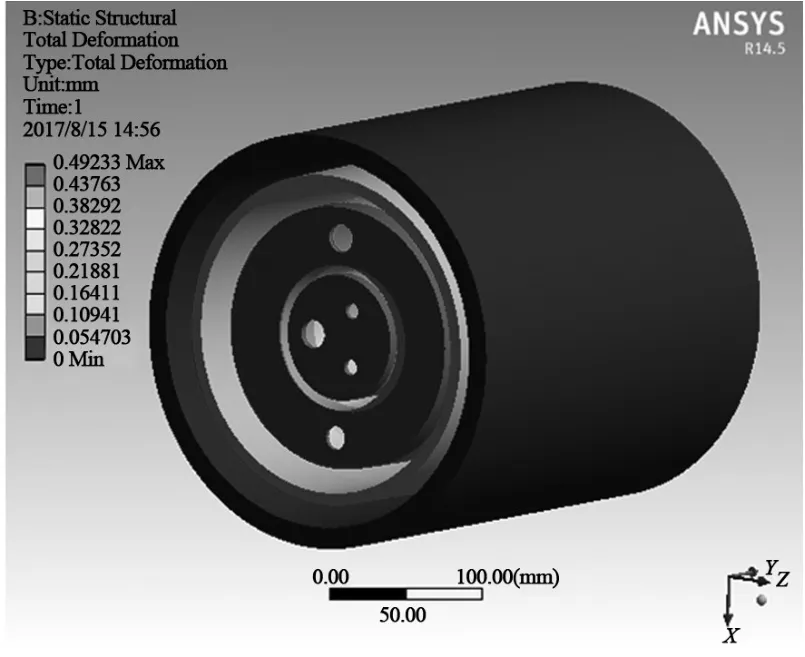

正常工作态的主要载荷包括热应力和自身重力,分析结果如图4、图5所示。真空隔断正常工作态的最大等效应力为24.4 MPa,最大变形量为0.49 mm。

图4 正常工作态Von-Mises应力图Fig.4 Von-Mises stress of working condition

图5 正常工作态形变图Fig.5 Deformation of working condition

3.2.2 恒温器侧破坏真空度分析

当恒温器侧破坏真空度时,载荷除了热应力和重力之外,还包括恒温器侧故障态压力(假定此时管线温度不变),分析结果如图6、图7所示。恒温器侧破坏真空度时最大等效应力为72.9 MPa,最大变形量为0.65 mm。

图6 恒温器侧破坏真空度时Von-Mises应力图Fig.6 Von-Mises stress of vacuum break of cryomodule

图7 恒温器侧破坏真空度时形变图Fig.7 Deformation of vacuum break of cryomodule

3.2.3 主管侧破坏真空度分析

同样,当低温管线主管侧发生破坏真空度时,载荷除了热应力和重力之外,还包括主管侧故障态压力(假定此时管线温度不变),分析结果如图8、图9所示。

图8 主管侧破坏真空度时Von-Mises应力图Fig.8 Von-Mises stress of vacuum break of main pipe

图9 主管侧破坏真空度时形变图Fig.9 Deformation of vacuum break of main pipe

低温管线主管侧破坏真空度时最大等效应力为64.62 MPa,最大变形量为0.66 mm。由温度及应力分析结果可知,在不同的工况下,真空隔断的最大等效应力均小于不同温度下的不锈钢许用应力,即小于100 MPa,最大形变均小于1 mm,可满足要求。

3 结论

ADS直线注入器II氦低温系统真空隔断,采用多层薄壁钢管夹克式结构,隔绝不同系统之间的真空,并尽量减少氦系统漏热。理论分析的结果表明,该结构无论是漏热还是结构安全性,均可以满足不同工况下低温系统的要求。

目前该真空隔断已经投入在线运行,极大的方便了低温恒温器的检修及安装。在运行过程中,经测量表面温度与气温差≤2.5℃,且无明显变形,说明设计是合理的。该真空隔断的设计与分析,为后续大型氦低温系统类似结构设计以及进一步优化,提供了一定的参考依据。

[1]牛小飞,韩彦宁,姜子运,等.ADS注入器Ⅱ10 MeV加速器液氦分配系统设计[J].强激光与粒子束,2015,27(11):249-253.

[2]肖志宏,汪荣顺,石玉美,等.应用逐层传热模型分析高真空多层绝热中的传热过程[J].真空科学与技术学报,2004,24(2):113-117.

[3]Nielsen L,Parma V,Canetti M,et al.Industrialisation of the insulation vacuum barrier for the large hadron collider(LHC)magnetcryostats[J].Vacuum,2004,73(2):207-212.

[4]杨世铭,陶文铨.传热学[M].第三版.北京:高等教育出版社,1998.

[5]JennyB,RohmigP,UriarteJM.AComposite Vacuum Barrier for The LHC Short Straight Section[M]//dvances in Cryogenic Engineering.SpringerUS,1995:793-798.

[6]丁伯民,蔡仁良.压力容器设计[M].北京:中国石化出版社,1992.

[7]王泽鹏,胡仁喜,康士廷.ANSYS Workbench 14.0有限元分析从入门到精通[M].北京:机械工业出版社,2014.

《真空与低温》杂志2018年起增加页码

目前《真空与低温》杂志的影响因子从0.186提升到0.552,为了满足真空与低温技术科研工作者发表论文的需求,《真空与低温》编辑部向中国航天科技集团公司研究发展部、甘肃省新闻出版广电总局提出申请增页的报告,并撰写了增页的可行性报告。经批准《真空与低温》杂志从2018年起由64页增加为72页。随着稿源质量和数量的增加,及时调整《真空与低温》的版面和页数,以满足作者发表论文的需求。

《真空与低温》创刊三十多年来,得到了广大作者、读者、审稿专家和领导的大力支持。为全国优秀的真空与低温工作者在理论研究、信息交流、成果推广和人才培养方面,提供一个沟通和交流的平台,聚集了一批真空与低温优秀的工作者,推动真空与低温事业的繁荣和发展,这就是《真空与低温》的努力方向和工作目标。

(本刊编辑部)

VACUUM BARRIER DESIGN OF ADS INJECTOR-ⅡHELIUM CRYOGENIC SYSTEM

WANG Xian-jin1,NIU Xiao-fei1,HU Chuan-fei1,2,BAI Feng1,2,ZHANG Peng1,YANG Yon-ghui1,GUO Xiao-hong1

(1.Institute of modern physics,Chinese academy of sciences,Lanzhou 730000,China;2.University of Chinese Academy of Sciences,Beijing 100049,China)

In helium cryogenic superconducting accelerator system,vacuum barrier is important equipment to isolate vacuum of different systems.At first,this paper briefly introduces ADS injector-Ⅱcryogenic system,then describes structure design of vacuum barrier,after that,thermal-stress coupled analysis model is established.We obtain temperature and stress distribution of different working conditions and verify the rationality of structure design.This design provides reference basis for optimization and similar design of large cryogenic system.

ADS cryogenic system;vacuum barrier;structure design;thermal-mechanical coupled analysis

TB66

A

1006-7086(2017)06-0359-05

10.3969/j.issn.1006-7086.2017.06.010

2017-08-21

ITER计划专项(国内配套研究)“聚变材料研究用小型高通量高能氘铍中子源关键问题”资助(2014GB104000)

王先进(1987-),男,湖北石首人,硕士,主要从事大型氦低温系统应用技术研究。E-mail:wangxianjin@impcas.ac.cn。