等基圆曲线齿锥齿轮齿面拓扑修形

何 昕,曹雪梅,翟保尊 ,杨博会

(1.黄河水利职业技术学院机械工程学院,河南开封475000;2.河南科技大学机电工程学院,河南洛阳471003)

等基圆曲线齿锥齿轮齿面拓扑修形

何 昕1,2,曹雪梅2,翟保尊1,杨博会2

(1.黄河水利职业技术学院机械工程学院,河南开封475000;2.河南科技大学机电工程学院,河南洛阳471003)

以等基圆锥齿轮的加工展成原理为基础,对等基圆锥齿轮齿面几何结构进行系统研究。建立了锥齿轮副的啮合坐标系,编写了齿面接触分析程序(TCA),分析了等基圆锥齿轮在不同修形方式下的几何传动误差曲线以及齿面接触印痕变化情况,探讨了修形参数对TCA结果的影响。通过TCA对齿面几何拓扑结构进行修正,达到齿面鼓形修正的目的。同时在UG中对齿轮副建模,齿轮副进行虚拟滚检后得到齿面的接触区和TCA结果对比一致,为分析齿面啮合特性提供了理论基础。

等基圆锥齿轮;TCA(齿面接触分析);拓扑修形;虚拟滚检

0 前言

在我国齿轮制造业中,加工的弧齿锥齿轮模数通常在18mm左右,直径在950mm上下浮动。大型锥齿轮在结构复杂价格昂贵的机床上加工困难,加工中机床调整复杂,造成生产成本增加[1]。大模数的锥齿轮,这些机床的加工精度问题在我国一直是从未解决的课题。

寻求新的加工途径,提高大型锥齿轮的加工精度,进一步提高其承载能力和使用寿命一直是齿轮界关注的课题。日本的酒井高男曾经提出过大型锥齿轮利用数控加工的想法,但是他仅仅就加工误差这方面做了探讨而已。对齿线特性和齿面啮合问题没有作进一步分析。文献[2]针对这个问题研究了如何使锥齿轮的当量齿轮基圆半径不变,提出了指状铣刀数控加工实现这种等基圆齿轮的想法,但其没有重点研究该种齿轮的拓扑修形。文献[3]根据目前齿轮制造业的需求,考虑到生产齿轮的成本和加工效率的因素,提出了盘刀数控仿形精加工等基圆曲线齿锥齿轮,但未对加工出齿轮进行啮合性能分析。

本文提出了一种针对于这种齿轮的齿向和齿廓的修形方法,编写修形前后TCA(齿面接触分析)程序,通过控制修形参数实现了齿面修正,并且在UG中建立齿轮副三维模型后进行虚拟滚检,得到齿面虚拟滚检接触区,进一步验证TCA程序的正确性,为高性能齿面的设计提供了相应的理论基础。

1 等基圆齿锥齿轮成形原理

等基圆锥齿轮在不同锥距处当量齿轮的基圆半径不变。外锥距Re处当量齿轮基圆半径rvb和任意锥距Ri处当量齿轮基圆半径ri相等,其公式为

式(1)中:z-齿轮齿数;βi-锥距为 Ri处齿线的螺旋角;βe-在外锥距Re处的齿线螺旋角;αn-法面压力角;mti-锥距Ri处的当量齿轮模数;mte-外锥距Re处端面模数。

2 齿轮齿面拓扑修形

2.1 齿线修形

设计在齿线上修形量St,这个变量是在理论齿线的法向偏移量,如图1所示。

图1 齿线修形

图1中θd为未修形和修形后齿线极径和刀具中心运动轨迹极径间角度。

2.2 齿廓修形

齿廓用抛物线修形,对指状铣刀轴截形E点以上的部分修形,E点位于当量齿轮分度圆上,修形以后刀具廓线段ABCED',如图2所示。

图2 指刀轴截形

3 等基圆曲线齿锥齿轮齿面接触分析

3.1 齿轮副啮合坐标系建立

啮合坐标系如图3所示,其中:H,J分别为小轮和大轮的轴向误差;Δ∑表示轴交角误差;V表示两齿轮轴线不共面误差;P→2,P→1是大轮和小轮的回转轴线单位向量;不考虑安装误差,这里H,J,V,ΔΣ=0。 σ1:(o1-i1,j1,k1)-小轮坐标系,和小轮固联;σ10:(o1-i1,j1,k1)-小轮的辅助坐标系,小轮在这里转动角度ψ1;σs:(os-is,js,ks)-空间固定坐标系,用来实现大轮坐标系和小轮坐标系之间的变换;σ2:(o2-i2,j2,k2)-大轮坐标系,和大轮相固联;σ20:(o20-i20,j20,k20)-大轮辅助坐标系,大轮在这里转动角度ψ2。

图3 啮合分析坐标系

3.2 传动误差和接触印痕

当主、被动轮啮合接触时,两齿面Σ2,Σ1的啮合接触点具有相同的位矢R→和单位法矢N→,有:

式(2)中的两个方程式构成了五个非线性方程[4-8],方程中包含了六个参数变量:ψ1,ψ2,αk1,αk2,Ri,Ri,其中参数变量含义如下:

ψ1,ψ2-分别为主被动齿轮啮合转角;

αk1,Ri-为主动轮(小轮)齿面参数;

αk2,Ri-为被动轮(大轮)齿面参数。

在啮合分析过程中,给定小轮转角ψ1,求解非线性方程组计算出其余五个参数,从而确定出两齿面之间的一个接触点,随着给出的小轮转角ψ1的改变,可求解出一系列的齿面啮合点,这些齿面啮合点族构成了两齿面间的一条接触迹线。齿轮几何传动误差计算公式为

式中:Z1、Z2-分别为主、被动轮的齿数;Δψ1、Δψ2-对应的主、被动轮在任意位置啮合点的转角增量。

3.3 齿面接触印痕求解

主、被动轮的齿面在啮合的过程中,从接触点的位置产生弹性变形,从两齿面接触点变形的位置逐渐变形为一块接触区域,这个区域可以通过TCA分析求得,在接触区域的中心位置就是一个齿面的接触点。依据主、被动轮在齿面接触点的主方向和主曲率及所加工的齿轮材料的弹性变形量,可以求解出这个接触点的接触椭圆长半轴和短半轴的长度以及方向。

4 算例

以齿数18∕32的等基圆锥齿轮副为例,其参数参见表1,为了观测齿廓以及齿线修形对齿面接触区的影响,对等基圆锥齿轮进行TCA分析,以分析其齿面啮合特性,观测其齿面接触情况。

表1 齿轮基本几何参数

4.1 齿面未修形时TCA

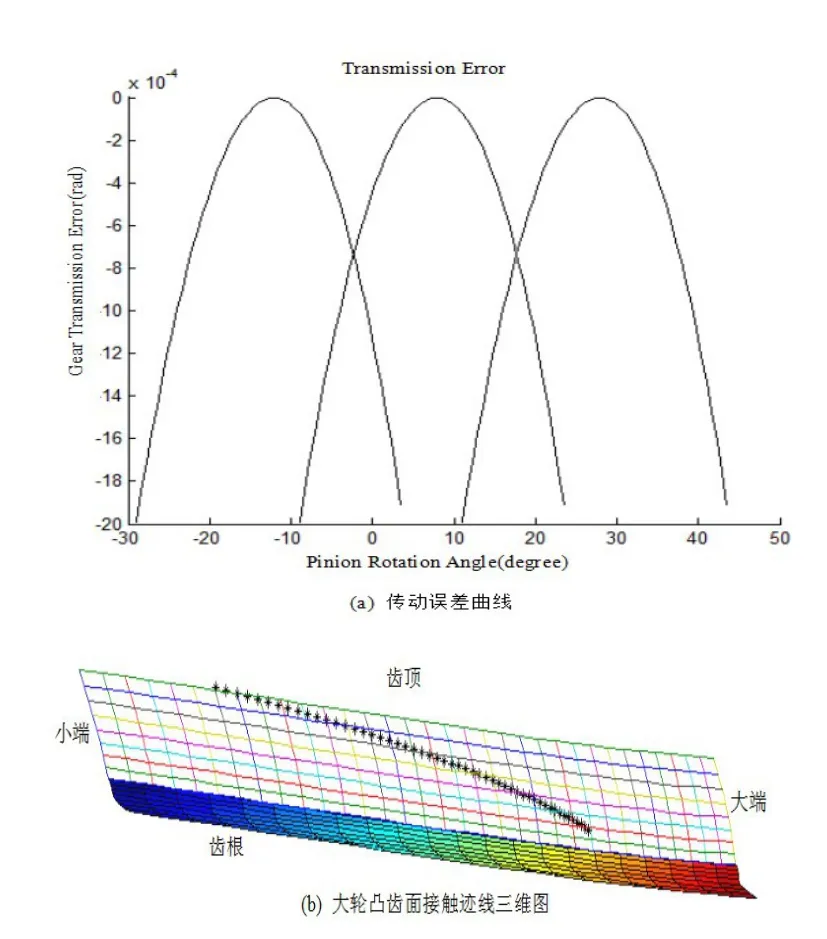

对未修形的齿轮副进行TCA分析,以得到其传动误差曲线以及接触迹线图形,如图4示,通过参数化的齿面接触分析程序,很大程度上节省了分析时间。

在传动误差曲线之中可得到以下结论:大轮不修形的传动误差曲线为开口向下的抛物线,幅值为0.0007rad∕s,且两侧误差曲线不是十分对称;通过观察接触迹线可知,大轮凸面接触区上的接触迹线从大端齿根运动到小端的齿顶,接触迹线有一定的倾斜。

图4 未修形齿轮副传动误差曲线和接触迹线

4.2 未修形齿轮虚拟滚检

使用表1的齿轮参数对齿轮进行建模,在UG中对主、被动轮建模后进行装配[9-10],在运动仿真模块给主动轮一个角速度后使装配好的齿轮副开始啮合滚动,同时给啮合的齿面一个距离的约束,两齿面之间距离为红丹粉色素层的厚度。对被动轮的透明度调高后会在相接触齿面上显示出接触阴影,观察齿轮副在运动过程中的接触效果,用于验证TCA齿面印痕的分析结果[11-12],如图5示。

图5 齿轮副虚拟滚检

4.3 齿廓修形后TCA

在半径为rk处的齿廓修形量sk0=0.09,齿廓使用抛物线修形,如图6所示。在齿廓修形之后传动误差曲线和接触迹线的变化情况,可见传动误差曲线的幅值为0.0008rad∕s,整个接触迹线的长度约占整个齿面的1∕3。

图6 齿线修形后齿轮副传动误差曲线和接触迹线

4.4 齿线修形后TCA

取齿线修形量s0=0.1对等基圆锥齿轮大齿轮进行齿线方向上的修形。如图7所示,对修形的大轮进行TCA分析,得到传动误差曲线和接触迹线图。

图7 齿廓修形后齿轮副传动误差和接触路径

从图中可以清晰地看出,经过齿线修形后,接触迹线长度约占据整个齿面的二分之一,齿面上的接触迹线变得更加平滑,而传动误差曲线的幅值仍为0.0008rad∕s。

5 结论

1)等基圆锥齿轮是一种区别于传统齿轮的新型齿轮,通过编写TCA程序,得到该种齿轮接触区和传动误差曲线,为推广生产等基圆锥齿轮提供理论基础。

2)在UG中对等基圆锥齿轮进行建模,同时对齿轮副进行虚拟滚检分析,对虚拟滚检得到的接触区域和TCA结论相对比基本一致,验证了TCA程序的正确性。

[1]张静,杨宏斌,邓效忠,等.我国锥齿轮技术的现状和发展动向[J].河南科技大学学报(自然科学版),2003,24(1):40-43.

[2]GONGY P,DINGSC,CAICY.Analysis of Tooth form Error of Equal Base Circle Bevel Gear[J].Journal of Mechanical Engineering of China:English Edition,1996,18(1):52-54.

[3]WANG B,FANM X,SUN X.Cutter position calculation of machining equal base circle bevel gears with a pot-shaped milling cutter[J].International Journal of Advance Manufacturing Technology,2016,87:2625-2637.

[4]方宗德,曹雪梅,沈云波.弧线齿面齿轮的齿面设计与加工[J].航空动力学报,2010,25(01):224-227.

[5]方宗德.修形斜齿轮的轮齿接触分析[J].航空动力学报,1997,(03):24-27.

[6]曹雪梅,张华,方宗德.航空弧齿锥齿轮承载传动误差的分析与设计[J].航空动力学报,2009,24(11):2618-2624.

[7]曹雪梅,方宗德,许浩,等.基于传动性能和垂直轮位的弧齿锥齿轮齿面设计[J].航空动力学报,2008,(01):189-194.

[8]曹雪梅,方宗德,许浩,等.弧齿锥齿轮的齿面主动设计及试验验证[J].机械工程学报,2008,(07):209-214.

[9]陈霞等,汪姣,夏巨谌,等.直齿锥齿轮修形仿真[J].机械科学与技术,2007,28(3):386-390.

[10]赵德金.直齿圆锥齿轮的建模和运动仿真[J].延边大学农学学报,2005,27(4):292-294.

[11]姜海军.基于UG的直齿圆锥齿轮三维建模研究[J].煤矿机械,2005,(7):74-76.

[12]穆立茂.利用UG实现直齿圆锥齿轮的三维造型[J].机械,2001,31(10):24-26.

Topological Modification of Tooth Surface for Equal Base Circle Bevel Gears

HE Xin1,2,CAO Xuemei2,ZHAI Baozun1,YANG Bohui2

(1.School of Mechanical&ElectronicalEngineering,yellow river conservancy technical institute,Kaifeng 475000,China;2.College of Mechanical Engineering,Henan University of Science and Technology,Luoyang 471003,China)

Based on the principle of machining expansion for equal base circle bevel gears,the geometrical structure of tooth faces for equal base circle bevel gears is researched systemically.The meshing coordinate systems of gears is established,The tooth surface contact analysis program(TCA)is compiled.The geometric transmission error curve and the change of tooth contact imprint for the equal base circle bevel gear under different modification methods are analyzed,the influence of modification parameters on TCA results is discussed.The geometric topology structure of the tooth surface is modified by TCA to achieve the purpose of correcting the drum shape of tooth surface.At the same time,the gear pair is modeled in UG software,after the gear pair is checked by virtual rolling,the contact area of tooth surface obtained is in agreement with the results of TCA,which provides a theoretical basis for analyzing the meshing characteristics of gear tooth surface.

equal base circle bevel gear;TCA;topological modification;invented rolling test

郝安林)

TH132

A

1673-2928(2018)02-0022-04

D01:10.19329/j.cnki.1673-2928.2018.02.006

2017-10-24

国家自然科学基金(51675161)。

何昕(1989-),男,河南开封人,硕士,主要研究方向:机械传动、CAD/CAE。

曹雪梅(1970-),女,河南洛阳人,博士,副教授,硕士研究生导师,主要研究方向:机械传动、CAD/CAE。