半自动棉纱换壳机设计

吴晓,李超凡,袁志刚

(武汉纺织大学 湖北省数字化纺织装备重点实验室,湖北 武汉 430200)

0 引言

棉纱的用途非常广泛,常见用于生产日常用品,例如床单、衣服、书包等[1]。在棉纱的制作过程中,有一道工序是更换棉纱的筒芯,一般都是将棉纱筒新筒芯压入到棉纱的中心,替换原来的旧筒芯。由于需要的挤压力很大,通常借助工装设备来实现换筒芯的目的。目前,某企业通过自己开发的换筒芯设备来完成该工艺动作,但是该装备每次只能更换一个棉纱筒的筒芯,并且需要大量的人工辅助动作,生产效率低,安全性也得不到保障。为此,应厂家要求设计了一套生产效率和安全性能高的自动换筒芯装置,包括棉纱输送、换筒芯、成品棉 纱的输送以及旧筒芯的收集等几大部分。该装置能较好的满足厂家的要求,大大提高产品的生产效率和工作安全性,实现半自动化流水线式工作要求,具有很大的推广价值。

1 半自动换壳机总体方案规划

1.1 功能需求

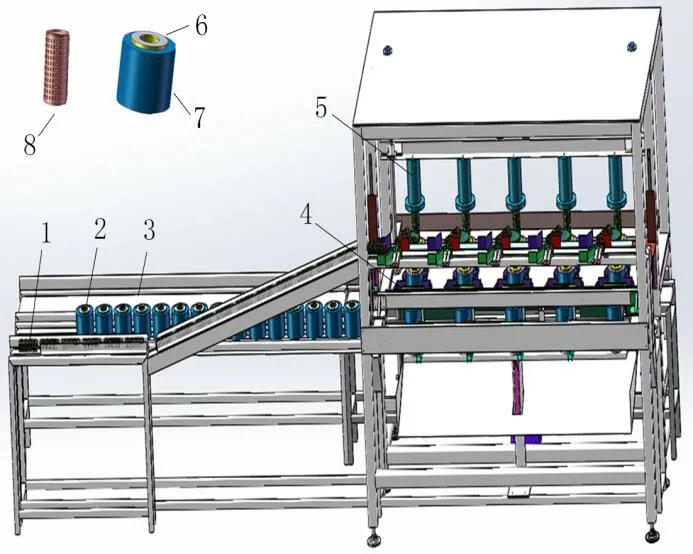

原纱筒的中心有一个直径110 mm 的光滑塑料筒芯,如图1(a)所示,现需要用直径65 mm 的网状小筒芯替换光滑塑料筒芯,采用挤压的工艺形式,利用小筒芯将大筒芯挤掉,得到如图1(b)所示纱筒。目前工厂换壳机的效率为每分钟换4 个厂家要求新 换壳机生产效率为每分钟换壳12 个左右。

图1 棉纱筒 Fig.1 Cotton yarn canister

从功能上来讲,换壳机需要实现半自动化流水线式生产,工人只需要把棉纱筒和新筒芯放到指定位置,机器就可以自动识别和更换筒芯,并且将已经换好的棉纱筒输送到指定位置。从结构上来讲,换壳机的结构在能满足使用要求的情况下,尽量简化,务必使其操作简单,运行通畅,安全可靠,方便维修等[2]。

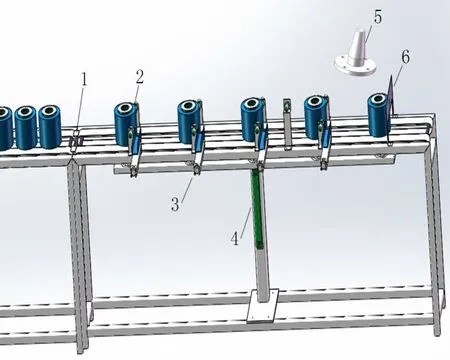

1.2 总体方案概述

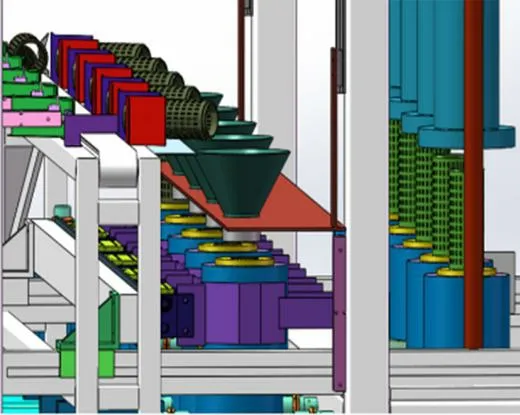

根据棉纱换壳机的工艺特点和技术需求,制订了换壳机的工艺动作流程,如图2 所示。为了实现该工艺流程的所有动作,本文设计的自动换壳机包括棉纱筒输送部件、棉纱筒芯输送部件、整体输送部件、换筒芯部件和成品输送部件等五大部分[3-6],其整体方案如图3 所示。操作工人将棉纱筒和棉纱新筒芯分别放在棉纱筒输送带和棉纱筒芯输送带上,传送带将它们输送到到指定位置,然后棉纱输送部分气缸将5 个棉纱筒顶起,此时整体输送部分的手指气缸将棉纱筒抓住,与此同时,机架上的漏斗下降到指定位置,棉纱新筒芯输送部分将需要更换的筒芯推入漏斗,新筒芯通过漏斗正好掉到待更换筒芯的棉纱筒的中心位置,然后漏斗整体上移,手指气缸沿着滑轨将棉纱筒以及新筒芯运送到指定位置。同时,手指气缸上的推杆将上一周期已经换好筒芯的棉纱筒推到成品输送带上,并输送到指定位置。随后,机架下面的保压气缸上升托住棉纱筒,手指气缸松开并后退,同时,保压气缸缓慢下移,使棉纱筒平稳的落到指定工位,压机开始工作,完成换壳动作,被挤出的旧筒芯则通过漏斗滑到指定位置。

图2 换壳机工艺动作流程图 Fig.2 Process action flow chart of shell changing machine

图3 半自动换壳机总体方案 Fig.3 General scheme of semi-automatic shell changer

2 核心部分机械结构设计

2.1 棉纱筒输送部分设计

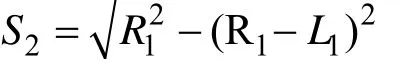

图4 是棉纱筒输送部分[7-8],其作用是将棉纱筒输送到指定位置。主要由以下结构组成:传送带V1、传送带V2、过渡支撑板、对射传感器、限位板、顶尖法兰、阻挡气缸以及顶起气缸等。

本方案设计中,要求一次实现5 个棉纱筒的换芯动作,整体输送部分需要将棉纱筒输送到指定位置后顶起,然后由5 个HFT 的手指气缸抓住棉纱筒送至换筒工位。因此,输送过程中对棉纱筒的位置精度要求较高。

图4 筒纱输送部分 Fig.4 Cotton drum conveyor components

5 个并排的换筒工位之间必须保持一定的距离,由于输送皮带起始位置的棉纱筒是人工随手摆放的,并且最好是一个挨一个摆放,而输送带的另一端,需要将棉纱筒按照换筒工位之间的距离分 开,为解决该问题,输送部分采用两段不同速度的传送带,设前一段传送带速度为V1,后一段传动带速度为V2。通过设置不同的速度V1、V2来对第二条皮带上的棉纱筒进行初步分距,利用阻挡气缸进行粗定位,然后利用顶尖法兰的锥面进行精确定位。在前一段皮带上的两个相连纱筒之间的距离S(1即为棉纱筒的直径),而第二条皮带上相邻两棉纱筒之间的距离S2应为换筒工位之间的距离,由于 S2= V2* S1/ V1,而同一批棉纱筒的外径相差不大,可认为S1恒定,所以实际运行中通过控制两条皮带的输送速度V1、V2,即可对棉筒纱做出一个初步定位。

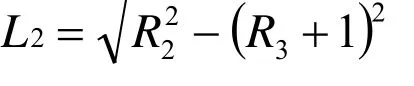

综上所述,棉纱筒输送部分采用的是两条皮带,在实际中,两皮带的对接处会存在一定的间隙,如果不采取任何措施,则筒纱被输送到这个间隙的位置时会产生波动,甚至倾倒。为此,本方案在两皮带连接处设置过度支撑板,如图5 所示,设两传送带带轮轴的中心距离是S1,传送带1 和传送带2半径均为R1,设过渡支撑板宽度为L1,过渡部分的间隙为S2,棉纱筒外径为R2,棉纱筒旧芯半径为R3,最长受力截距为2L2。

图5 两皮带过渡位置 Fig.5 Transition position of two belts

由上图可得:

设计中R1=30,R2=75,R3=55,L1=2,S1=80,代入上式可知,L2≈50,S2≈11,即L2>S2。当L2大于S2的时候,即棉纱筒就可以平稳过渡。由上式计算得出L2是远大于S2。即在纱筒输送过渡过程中,棉纱筒能够平稳过渡到第二条传送带。过渡支撑板上面的摩擦系数应该尽可能小,方便棉纱筒平稳通过。当棉纱筒运动到过渡支撑板位置时,如图5 所示,有距离为S1的间隙,在这段皮带中传送带不能够为纱筒提供输送动力,因此这里的棉纱筒要靠前面的棉纱筒提供推力以及棉纱筒自身的动能来通过。

2.2 棉纱筒和筒壳对中设计

从图6 中我们可以看出,棉纱筒芯要与棉纱筒完成对中,则需要两个条件:①棉纱筒定位准确;②新筒芯能够落入到棉纱筒中去。棉纱筒的输送皮带已经对棉纱筒进行了一个初定位,然后由顶起装置将棉纱筒顶起,而顶起法兰上设计有锥面(见图4),以方便利用该锥面和旧筒芯的孔内进行精确定位。当第二条皮带上的五个棉纱筒达到指定位置后,该皮带停止,顶起法兰通过气缸将棉纱筒顶起,HFT 手指气缸将棉纱筒抓住,同时棉纱筒上方的漏斗下降到指定位置,这时候,新筒芯传送带上的气缸将新筒芯推入漏斗中,通过漏斗落入棉纱筒的中心,此时棉纱筒对中就结束了。

图6 棉纱筒和新筒芯对中位置图 Fig. 6 Centering graph of cotton yarn canister and new drum core

3 关键部位有限元受力分析

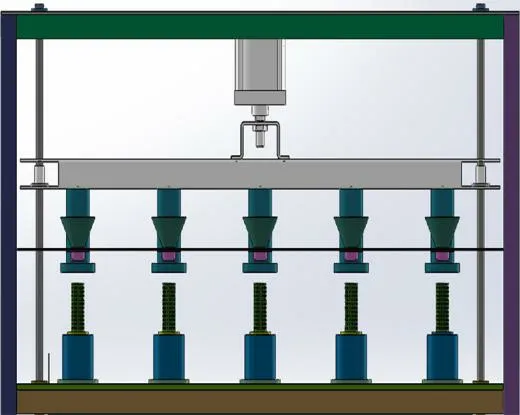

该装置是一次同时对五个棉纱筒进行压壳换芯,如图7 所示,在气缸压下进行换壳的时候,气缸梁受到的弯矩很大,容易发生塑性变形而失效,或者由于过大的弹性变形而导致各个工件受力不均,影响纱筒质量。因此,气缸梁是本装置的关键零件,本文对其受力情况进行了有限元分析,以指导结构设计[9-11]。

图7 气缸位置图 Fig.7 Cylinder position diagram

图8 工字钢受力分析图 Fig.8 Force analysis diagram of I-beam

本设计中,选择10 号工字钢作为气缸梁,工字钢的长度是1550 mm,材质为Q235 钢,其屈服极限为235 MPa 。现在设置弹性模量为2.1X1011N/m2,泊松比为0.33。在工作过程中,该梁受到15KN 的静载荷,选用四面体网格,划分网格后运行算例得到的结果如图8 所示。取安全系数为1.5,分析所得到的最大应力为135 MPa,小于屈服极限,满足强度要求。另外,分析得到工字钢的最大弹性变形量(扰度)为0.522 mm,满足设计要求。故选用10 号工字钢是可以同时满足强度和刚度要求。

4 结语

该半自动换壳装置结构简单合理、操作方便舒适。维修方便,造价便宜,可针对不同的筒纱直径进行局部结构改造,大大提高了筒纱换壳效率,适合流水线式生产,同时也具有很大的推广价值。

——“模型类”相关试题选登