一种异型管件内高压成形规律仿真研究

秦文东 林贤坤

摘 要:传统异型管件常采用板料成形生产,其缺点是成形工序多和模具结构复杂等.采用内高压成形生产异型管件,较传统工艺具有工艺简单和生产费用低,以及成形管件的强度与刚度高等优点.本文采用有限元软件AUTOFORM对异型管件开展先弯管后内高压成形的多道次数值模拟,研究液压加载方式、摩擦系数对其成形结果的影响规律,并确定合理的参数设置,并得到理想的数值模拟结果,为异型管件的实际内高压成形生产提供一定的指导作用.

关键词:内高压成形;异型管件;数值模拟

中图分类号:TG394 DOI:10.16375/j.cnki.cn45-1395/t.2018.01.004

0 引言

在提倡节能减排的大环境下,现代车企对汽车轻量化的关注度越来越高,内高压成形技术作为轻量化技术的一种,已经得到广泛的研究 [1].Hwang等[2]系统地对比了内高压成形技术的成形工艺和传统的沖压—焊接技术的成形工艺,通过对两者的对比发现,内高压成形工艺能够降低生产成本和减少加工步骤.苑世剑等[3]对内高压成形机理、工艺等进行介绍,针对弯曲轴线异形截面构件给出了典型零件的工艺参数的影响.张宝亮等[4]以汽车副车架为研究对象,开展了内高压成形技术在汽车轻量化中的应用.刘忠利等[5]采用了实验测试与数值仿真相结合的方法,对汽车纵梁内高压成形全过程进行了分析,发现弯管工序对后续内高压成形质量有直接的影响,而且各工序弯曲叠加处导致纵梁成形件的减薄率最大.荣吉利等[6]以汽车后桥为研究对象,借助有限元软件对其内高压成形全过程进行了数值模拟,得到满足汽车工业要求的仿真结果,并进一步分析了退火处理对成形质量的影响,结果表明经退火处理后的成形件较未经退火的成形件的壁厚分布更为均匀.

基于异型管件传统设计采用板料冲压—焊接成形,工序多,模具结构复杂,生产成本高等缺点[7-8].采用内高压成形技术成形的异型管件,其结构整体封闭紧凑,相比于传统技术可有效降低零件重量,提高成形精度与质量.本文通过非线性有限元软件对其弯管、内高压成形进行数值模拟,并分析内压加载方式以及摩擦系数对成形结果的影响规律.

1 成形工艺分析

该异型管件结构如图1所示,长度为1 100.27 mm,壁厚2.00 mm,最大截面周长154.92 mm,最小截面周长125.51 mm.由最小截面周长可以换算出对应的圆管直径为39.95 mm,基于此,选取异型管件内高压成形的管坯直径为39.00 mm.该异型管件几何形状复杂,轴线弯曲成波浪形,两端有支管,截面为圆形,由于其是一个中轴线呈空间弯曲的构件,初始管坯无法直接置入内高压成形模具中,所以在内高压成形工序之前需要对初始管坯进行弯曲,将管坯弯曲成和成形件轴线相同或相近的形状.由于初始管坯的宽度为39.00 mm,小于模具型腔最小截面所对应的圆管直径39.95 mm,故弯曲后的管坯可直接置入模具型腔,因此确定本次模拟过程采用的工序,即:弯管—内高压成形.

2 异型管件仿真分析

2.1 弯管数值模拟

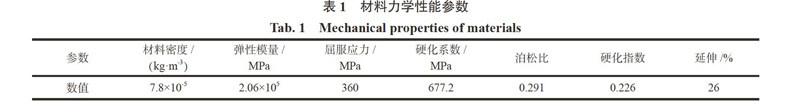

为保证异型管件的弯曲精度,因此在数值模拟AUTOFORM软件中采用绕弯工艺进行预弯管,弯管示意图如图2所示.将所有的工具都划分为刚性单元,设置管坯与弯管模具之间的摩擦系数为0.1.选取初始管坯长度为1 100 mm,厚度2 mm,直径39 mm,材料为SPH440,选用的材料力性能参数如表1所示.

弯曲模拟结果如图3所示,由图所知弯管后零件最大减薄处位于第七道弯外侧,此处壁厚1.80 mm,减薄率为9.8%,最大增厚处位于第七道弯内侧,厚度2.22 mm,增厚率为11.1%,没有产生起皱和破裂缺陷,减薄和增厚都在安全范围之内.

2.2 内高压成形数值模拟

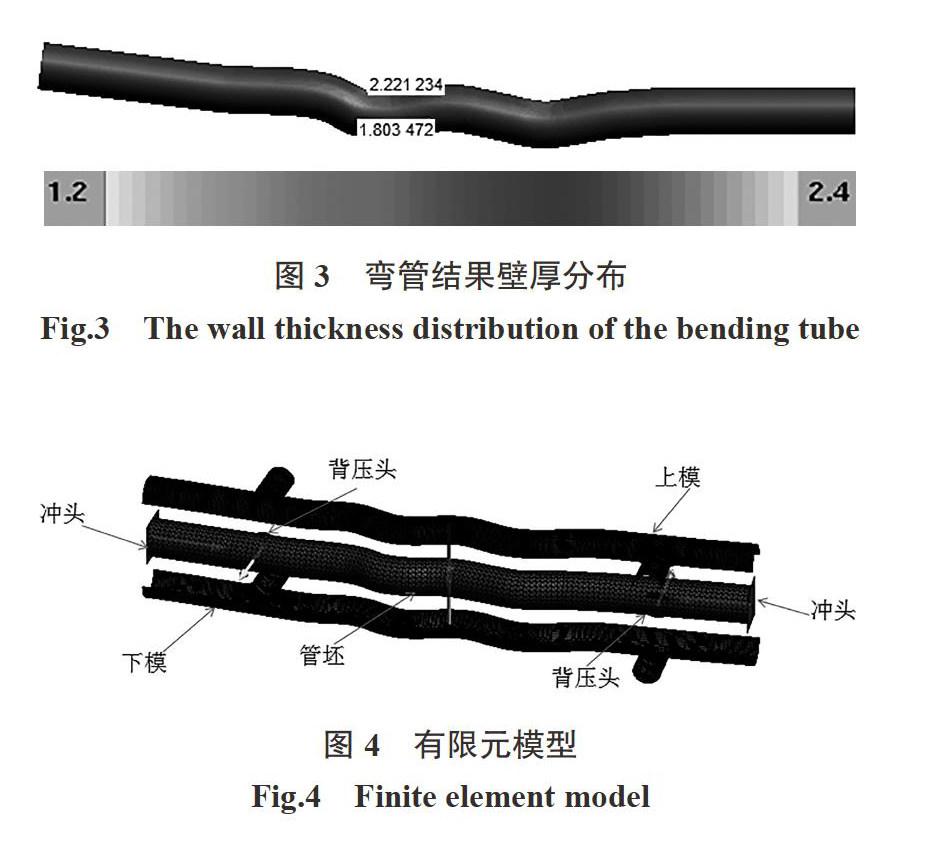

异型管件内高压成形有限元模型如图4所示,具体包括上、下模具、左、右冲头、背压头与弯曲后的结果管件.设置上、下模具、冲头以及背压头为刚性单元,确定模具与管件间的摩擦系数为0.1.最终成形压力为180 MPa.由于异型管件左右结构对称,设置左右冲头轴向进给量为48 mm,上下背压头进给量15 mm,其加载路径如图5所示.

内高压成形结果如图6所示,从图中可以看出异型管件最大减薄率为18.5%,此处壁厚为1.63 mm,最大减薄处位于支管端部与圆角过渡区连接处,此处变形量最大,变形情况最复杂,金属材料的流动较为困难,补料效果不佳.

3 各参数对成形结果的影响规律

为探究各参数对此异型管件内高压成形结果壁厚分布均匀性的影响规律,选取异型管件的典型截面—A截面(如图7)为研究对象,在此截面(如图8)选取10个测点,并对各测点的壁厚值进行测量.

3.1 液压加载方式影响规律

在液压成形中不同的加载方式会影响材料的成形性能进而影响实验结果[9].在此类异形结构件的成形过程中,管坯的主要变形模式以支管方向的形状改变为主,因此其成形控制的关键是在保证不产生破裂、起皱等成形缺陷的前提下尽可能使成形件截面壁厚分布均匀.研究3种不同加载方式对异型管件A截面的壁厚分布的影响,加载方式如图9所示,加载方式对异型管件A截面内高压成形结果壁厚影响如图10所示,由图10可知,液压加载方式对A截面壁厚影响较为显著,加载方式3下各测点壁厚值更接近初始管坯壁厚值,壁厚分布更均匀,而加载方式1下壁厚均匀性最差,成形效果不佳.说明折线加载成形件的成形效果比线性加载成形件的成形效果好,同时也说明前期内压力增长较为缓慢,后期内压力增长较为迅速的折线加载方式,在一定程度上可以提高成形质量.这是因为在加载路径1下,在成形前期内压力几乎达到成形压力值,管件在此压力下迅速胀形使成形区几乎贴模,导致模具与管件表面的摩擦力增大,补料过程困难,成形结果壁厚分布的均匀性不佳.在加载路径2下,在进入成形中期时,待成形球形管的内压力仍然较小,管坯仅发生微小变形,模具与材料表面的摩擦力相对较低,故管坯补料充分,最终成形效果较好.

3.2 摩擦系数影响规律

模具与管件接触面的摩擦力在一定程度上影响胀形件材料的流动性,进而影响对成形区的补料效果,最终在液压成形中会对管件厚度分布造成一定的影响[10-12].因此研究摩擦条件对此异型管件内高压成形结果的影响规律,对制定合理的润滑方案和提高成形质量具有重要意义.选取摩擦系数为变量,其他参数不变.摩擦系数分别为μ=0.10、μ=0.15、μ=0.20时A截面各测点分布情况如图11所示,从图中可以看出摩擦系数对成形件的成形结果影响较大,摩擦系数越大此异型管件主管端部壁厚增厚程度越小,但支管壁厚减薄程度越大,在摩擦系数μ=0.1时,A截面支管各测点壁厚更接近初始壁厚2.000 mm,平均壁厚为2.008 mm,但同时主管各测点厚度值较大,平均厚度为2.613 mm,而在μ=0.15和μ=0.20时支管测点平均厚度分别为1.933 mm和1.723 mm,主管各测点平均厚度分别为2.595 mm和2.372 mm.可知,摩擦系数越大,在成形过程中成形件表面与模具的摩擦力越大,材料的流动性降低,轴向补料越困难,成形区的补料量减少,从而使成形件支管成形区壁厚减薄程度增大,成形质量下降.

4 结论

1)对于有轴向弯曲的异型管件,可通过AUTOFORM软件实现“弯管—内高压成形”成形全过程仿真分析,从而保证数值模拟的精确性.

2)不同加载路径对横梁壁厚影响较大.折线加载方式的此异型管件的成形效果比线性加载的成形效果好,且折线加载方式下,前期内压力增长较为缓慢,后期内压力增长较为迅速的方式的成形效果较前期内压力增长较为迅速,后期内压力缓慢的方式好.

3)摩擦系数越小,在此异型管件成形过程中成形件表面与模具的摩擦力越小,材料的流动性越高,轴向补料越容易,成形区的补料量减多,成形区整体壁厚越大.故制定合理的润滑方案及选用合理的润滑介质具有重要意义.

参考文献

[1]袁杰. 基于内高压成形技术的某 SUV车型发动机横梁的实验与仿真[D]. 柳州:广西科技大学, 2015.

[2]HWANG Y M, LIN Y K. Analysis of tube bulge forming in an open die considering anisotropic effects of the tubular material[J]. International Journal of Machine Tools & Manufacture, 2006, 46(15):1921-1928.

[3]苑世剑, 王小松. 内高压成形技术研究与应用新进展[J]. 塑性工程学报, 2008, 15(2):22-30.

[4]张宝亮, 王智明, 谢毅. 汽车变径管内高压成形技术[J]. 模具工业, 2010, 36(8):29-31.

[5]刘忠利, 任建军, 陶杰,等. 汽车底盘纵梁多工步成形数值模拟及试验[J]. 塑性工程学报, 2015, 22(5):57-62.

[6]荣吉利, 冯志伟, 项大林,等. 汽车后桥缩径-胀形工艺的仿真分析[J]. 北京理工大学学报, 2014, 34(3):231-236.

[7]滕步刚, 刘钢, 苑世剑,等. 汽车发动机排气歧管的内高压成形技术[J]. 塑性工程学报, 2007, 14(3):88-92.

[8]YANG L, HU G, LIU J. Investigation of forming limit diagram for tube hydroforming considering effect of changing strain path[J]. International Journal of Advanced Manufacturing Technology, 2015, 79(5-8):793-803.

[9]STOUGHTON T B. A general forming limit criterion for sheet metal forming[J]. International Journal of Mechanical Sciences, 2000, 42(1):1-27.

[10]LEI L P, KANG B S, KANG S J. Prediction of the forming limit in hydroforming processes using the finite element method and a ductile fracture criterion[J]. Journal of Materials Processing Tech, 2001, 113(1):673-679.

[11]李健,黄红生,袁杰,等. 铝合金管件液压胀形的实验及仿真分析[J]. 广西科技大学学报,2014,25(3):1-5.

[12]韩俊,孙有平,林峰,等. 热处理对2524铝合金显微组织及力学性能影响[J]. 广西科技大学学报,2014,25(3):6-9.

Abstract:The special-shaped pipe is often produced by the sheet metal forming. This forming process has many shortcomings, such as multi-forming steps and more complicated die structures. The hydraulic pressure forming is used to produce the special-shaped pipe, which has the advantages of simple forming process, low production cost, and good product quality compared with the traditional forming process. In this paper, the finite element software Autoform is used to simulate the hydraulic pressure forming of the special-shaped pipe, study the influence rule of hydraulic loading mode and friction coefficient on the forming results, and determine the reasonable parameters to obtain the ideal numerical simulation results. This may give guidance on the production of the special-shaped pipe by the hydraulic pressure forming.

Key words:hydraulic pressure forming; special-shaped pipe; numerical simulation

(学科编辑:张玉鳳)