航空发动机高压涡轮转子试验段静强度研究

刘风坤,贾赟

(1.贵阳职业技术学院,贵州 贵阳 550081;2.贵州理工学院,贵州 贵阳 550003)

高压涡轮转子工作在高温、高压、高转速的严酷环境中,是航空发动机中的核心结构部件之一。其工作过程中受到的载荷有气动载荷、离心力载荷、热应力载荷、疲劳载荷、蠕变、腐蚀等。随着现代飞行器的发展,对航空发动机提出了更苛刻的要求,致使涡轮转子受到的应力、温度等各种载荷之间的耦合方式变得更为复杂。飞机飞行中涡轮转子一旦失效就可能引发灾难性的后果,比如轮盘破裂产生的高能碎片,会对飞机上的乘客及机组人员造成很大的伤害。在发动机的设计试验阶段涡轮转子如果出现轮盘破裂,也会对相关的试验设备造成严重的损坏。因此,为了保证涡轮盘不出现破裂等故障,在设计过程中必须对涡轮转子进行超转、破裂等一系列强度试验。利用有限元法对涡轮转子进行静强度分析是设计航空发动机时的一项非常重要的工作,它可以为超转、破裂试验的顺利进行提供坚实的理论基础。涡轮转子超转、破裂试验的主要考核项目是轮盘的静强度以及在预定载荷下轮盘的变形量是否满足强度要求。本文主要通过有限元法对涡轮转子试验段进行分析,得到试验段转子应力、变形的分布情况,从而找到试验段的最薄弱部位;并按照相关评定准则,对试验段的强度储备进行评定;最后,还研究了试验转接段和涡轮盘的变形协调性,给出了在考虑变形协调条件下转接段的设计建议,大大提高设计效率和工程实用性。

1 涡轮转子试验段三维有限元分析

为了得到较为准确的应力值,我们采用商用有限元软件对试验段的三维模型进行分析。轮盘的静强度采用平均应力的考核办法,分析时为了提高计算效率,只对试验段进行弹性计算,而不进行弹塑性计算。因为无论是进行线性的弹性计算还是进行非线性弹塑性计算,同一半径截面上的平均应力是相等的。

表1 材料A线性膨胀系数

表2 材料A材料性能

1.1 材料参数

在该涡轮转子试验段中,高压涡轮盘以及封严篦齿盘采用A材料制造,其密度ρ=8307kg/m3,材料A的特性参数见表1、2;试验转接段采用材料B制造,其密度ρ=8210kg/m3,材料B的特性参数见表3、4。

表3 材料B线性膨胀系数

表4 材料B材料性能

1.2 有限元模型及边界条件

为控制计算规模,建模时要考虑轮盘结构的周期对称性,并对模型进行适当简化。分析时的有限元模型不带叶片和轮盘凸台,将叶片和凸台的离心力等效换算成相应的载荷并施加到高压涡轮盘的轮缘上。计算转速取19301r/min,计算模型取1/10转子扇段。计算时考虑热应力的影响,在轮缘和轮心之间施加四次幂函数温度场,封严篦齿盘及转接段温度按照轮盘温度的幂函数施加以保证和轮盘接触处温度一致。计算转速为发动机工作的最大稳态转速。由于超转、破裂试验在真空环境中完成,因此暂不考虑气动载荷的影响。涡轮盘与转接段之间,以及涡轮轮盘与封严篦齿盘之间施加摩擦约束,摩擦系数设置为0.15;为了模拟3个轮盘之间螺栓连接的预紧力,在转接段和封严篦齿盘的螺栓孔端面上施加15000N的压力;转接段远离轮盘一侧面上施加轴向及周向约束,用以模拟试验段转子中柔轴对转接段的约束。为提高计算精度,采用带中节点的网格划分方式,整体网格密度控制为2mm,将模型分割后带孔的部分网格密度控制为1.2mm,各个孔的孔边界网格密度控制为0.5mm,网格划分结果:380377个单元,735903个节点。设置好的有限元模型见图1。

图1 有限元模型

1.3 有限元的计算结果

涡轮盘、封严篦齿盘及转接段的等效应力分布见图2,图中从左至右依次为涡轮盘、封严篦齿盘、转接段。3个轮盘的最大应力及出现的位置见表5。从有限元的计算结果中提取轮盘评定所需的应力值,并将其列于表6中。

表5 最大应力及位置(单位:MPa)

表6 应力计算结果(单位:MPa)

图2 等效应力分布

从有限元计算结果来看,高压涡轮盘、封严篦齿盘及转接段的最大等效应力点均出现在各自的螺栓孔边,高压涡轮盘的孔边等效应力最大。最大等效应力出现在孔边主要是由于轮盘偏心孔的应力集中引起的。由此可见涡轮盘的偏心孔边是轮盘的最薄弱部位。从应力水平来看,涡轮的孔边最大等效应力为1481.7MPa,高于该温度下的 σ0.2,因此高压涡轮盘的局部会产生塑形变形。

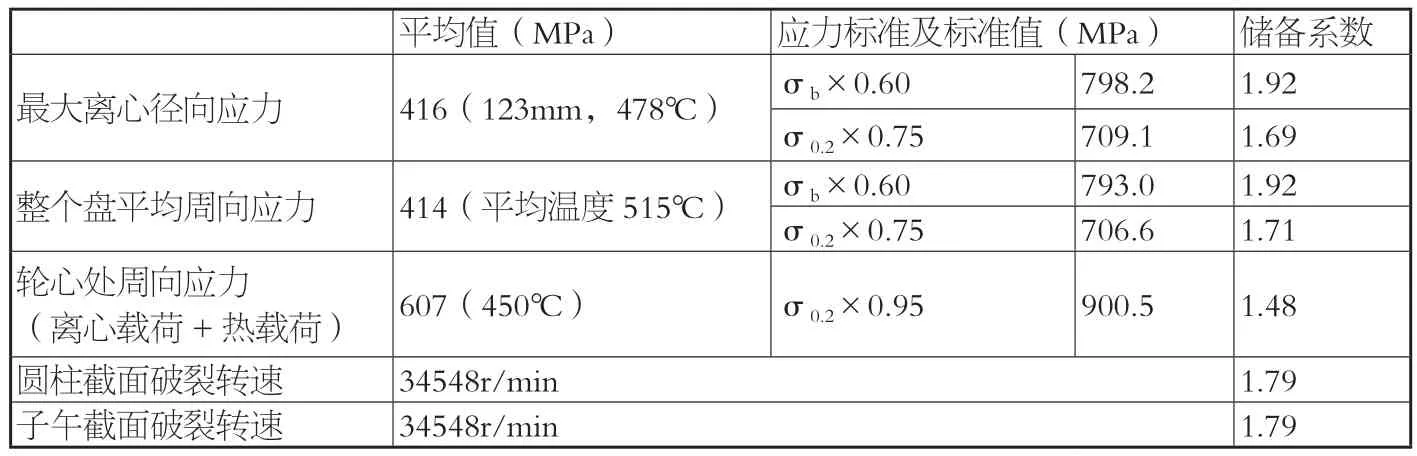

表7 高压涡轮盘应力及破裂储备情况[3]

表8 封严篦齿盘应力及破裂储备情况

表9 转接段应力及破裂储备情况

2 静强度校核

高压涡轮盘、封严篦齿盘及转接段的应力储备及破裂转速计算结果分别见表7~9。由表7~9可知,3个轮盘中转接段的安全储备系数最大,高压涡轮盘的安全储备系数最小。从表7中知,高压涡轮盘的周向变形储备系数为0.99(小于1),变形储备略有不足。在破裂转速(最大稳态转速×120%)下的整个高压涡轮盘的平均周向应力为1026MPa(应力与转速的平方成正比)小于该温度下的强度极限σb(1325MPa)。在破裂转速下高压涡轮盘在子午截面上的破裂储备系数为1.29(大于1),破裂储备充足。

3 轮盘与转接段的变形协调分析

3.1 基于变形协调的连接设计方法

高压涡轮盘与转接段最常用的连接方式是短螺栓联接,设计时需要考虑的一个重要问题是二者在连接处的变形协调问题。所谓的变形协调就是研究工作时轮盘与转接段之间的相互影响。由强度计算可知,工作时,在质量惯性离心力的作用下,轮盘与转接段内都会产生应力及径向变形。轮盘和转接段的直径越大,则径向变形也越大。若不考虑轮盘和转接段之间的相互影响,可以分别计算出不同半径上轮盘和转接段的相应变形曲线见图3。图3中1代表涡轮盘的径向自由变形曲线;2代表转接段的径向自由变形曲线;3代表涡轮盘和转接段实际径向变形曲线。图3中曲线1和曲线2有一个交点,说明此时轮盘和转接段的自由变形相等,也就是说,在该交点所对应的半径处将二者用螺栓刚性的连接起来,相互之间由于变形一致没有力的作用,转接段只对高压涡轮转子的刚性有所加强,这个半径称为恰当半径。当转接段的连接位置小于恰当半径时,轮盘的自由变形大于转接段的自由变形,二者连接后,由于两者变形必须协调起来,实际变形值处于二者自由变形之间,说明此时轮盘的变形比自由状态下小,因而应力减小。转接段变形增大,应力也增大。这种情况下,转接段对轮盘强度有所加强,自身的强度有所减弱。而当连接位置大于恰当半径时,转接段强度有所加强,而轮盘强度减弱。设计中,通常计算出恰当半径的数值。最好将轮盘和转接段在恰当半径附近连接。这样既可以加强转子刚性,又不造成轮盘和转阶段间过大的附加应力。

图3 转接段对涡轮盘的自由变形及相互影响

表10 两状态下轮盘的最大应力及位移

3.2 转接段设计合理性分析

实际进行转接段设计时还需要尽可能还原出高压涡轮盘在发动机上的真实工作状态,即在承受同样载荷条件下,高压涡轮盘无论是处于发动机结构状态,还是处于试验段结构状态,轮盘上的应力水平和应力分布应当大体一致。因此,为验证转接段设计的合理性,对高压涡轮盘在发动机上实际装配状态下的结构及试验状态下的结构分别进行了二维有限元分析。为对比分析,将两个状态(发动机结构状态和试验段结构状态)下的模型同时计算。计算结果见表10。从二维有限元计算的结果来看,在转速相同时发动机状态下涡轮盘和试验状态下,涡轮盘的应力分布及变形分布趋势一致,应力值和变形值都相差不大(小于5%),说明试验转接段的设计合理,高压涡轮盘与转接段的变形也协调。

4 结语

本文建立了航空燃气涡轮发动机涡轮转子超转、破裂试验前的强度评估流程,以模型航空发动机的高压涡轮转子为例,详细的说明了该流程的实施过程;同时给出了盘类零件在需要刚性连接时,基于变形协调的连接设计方法。通过实例计算表明,高压涡轮盘偏心孔、中心孔、轮盘腹板的过渡圆角等部位的应力水平都很高,是整个涡轮盘最薄弱的部位,应当给予特别关注。轮盘之间的刚性连接位置最好选在恰当的半径处,这样可以保证不削弱每一个轮盘的强度,同时还增加了转子的刚度。

参考文献:

[1]由于,陆山.基于静强和寿命可靠性的双辐板涡轮盘/榫结构优化设计方法[J].航空动力学报,2017,32(6):1388-1393.

[2]《中国航空材料手册》编辑委员会.中国航空材料手册(第2版):第2卷[M].北京:中国标准出版社,2014.

[3]《航空发动机设计手册》总编委会.航空发动机设计手册:第18册[M].北京:航空工业出版社,2000.

[4]陈光.航空燃气涡轮发动机结构设计[M].北京:北京航空学院出版社,1987.