水泥颗粒级配对其性能的影响

卢文运 ,高国防 ,季娟 ,王利娜 ,王婷婷 ,陈妙福

(1.河南建筑材料研究设计院有限责任公司,河南 郑州 450002;2.台州诚业商品混凝土公司,浙江 台州 317515)

0 引言

水泥细度对水泥的凝结时间、需水量、强度等性能产生直接影响,一直以来受到水泥相关企业的高度重视。GB 175—2007《通用硅酸盐水泥》通常采用比表面积和筛余来表征普通硅酸盐水泥和带有掺合料的复合硅酸盐水泥的细度,但是仅用比表面积或筛余来表征水泥细度存在一定的片面性,不能准确反映水泥粉体的特性。因此,水泥的颗粒级配由于其能全面反映水泥的粗细程度及颗粒分布情况而掀起了广大业内工作者的研究热潮[1-3]。

李鼎[4]采用激光粒度分析方法对水泥粉体的颗粒级配进行统计分析,结果发现大多数水泥粉体的颗粒级配不合理。王爱勤和张宁生[5]在研究水泥颗粒级配与其孔隙率关系时发现:在水泥水化深度较低时,水泥颗粒分布越宽,孔隙率越低。李滢和杨静[6]在水泥中添加粉煤灰、矿渣粉、硅灰等混合材,通过扫描电镜分析发现,不同细度的矿物掺和料可使水泥粉体内部结构变得更为密实,从而提高了水泥砂浆强度。这些研究成果极大丰富了对水泥颗粒级配的理论认识,但对影响水泥性能的初始结构尚未进行深入研究,且理论与生产实际脱节,利用现有成果来指导水泥生产以及探索水泥粉磨技术的革新与发展具有一定的局限性。

水泥粉磨是决定水泥颗粒级配乃至水泥成品质量的关键,直接关系到下游混凝土产品的生产质量。就水泥粉磨技术而言,国内不同规模的新型干法线与粉磨站,由于粉磨主机设备及预处理设备选型等因素,其工艺流程各有特点,仅粉磨水泥的工艺系统就有20多种[7]。然而,由于物料的粉磨特性不同、工艺参数调整方法不合理等原因,系统产量、粉磨电耗差异很大,生产的水泥质量也参差不齐。仅从粉磨原料角度来看,水泥粉磨作为水泥生产粉磨三大项——生料粉磨、水泥粉磨和原煤粉磨之一,由于物料易磨性差,水泥细度要求较高等原因,其粉磨电耗很高,占水泥生产总电耗的40%。因此,如何在整个社会节能减排的大背景下,优化水泥颗粒级配、降低水泥粉磨能耗成为水泥行业迫在眉睫需要解决的关键难题。

本文基于水泥工业的特点,综合颗粒级配对水泥浆体结构、性能及其下游混凝土产品性能的影响分析,探讨从颗粒级配角度优化水泥产品,协调其与混凝土行业的协同发展,适应我国混凝土生产的需要。

1 水泥颗粒级配影响效应分析

水泥粉体颗粒的初始堆积密实度是水泥材料一个非常重要的性质,主要受水泥颗粒分布的影响。此外,水泥颗粒分布还影响水泥浆体的水化速率和水化产物数量等,因此,水泥颗粒级配研究越来越受到重视[8]。目前,国内外公认水泥粉体按照颗粒分布可分为<3 μm、3~30 μm 和>30 μm 三大类。按照Furans不连续尺寸颗粒堆积理论,笔者认为对于水泥初始堆积态而言,水泥构成可分为三级颗粒填充体系:其中过大的粗颗粒(>30 μm)堆积构成1级填充结构,发挥骨架作用;3~30 μm颗粒分布在堆积的粗颗粒空隙中构成2级填充结构;过小的超细颗粒(<3 μm)在堆积的较大颗粒空隙中构成第3级填充结构。各粒级水泥颗粒堆积大致可形成图1的3种结构。

图1 水泥粉体堆积结构示意

图1(a)所示结构密实度较好,但现有研究表明,水泥水化过程中容易在集料表面富集大量的水和钙矾石等[9],这种结构将增大晶体之间的空隙,而且水化热不易散去,过高的水化热会导致水泥浆体内部产生裂缝,降低强度,因而稳定性较差;图1(b)所示结构主要以大颗粒水泥的嵌挤和内摩擦阻力形成骨架,热稳定性好,但容易造成水泥水化产物交织搭接少、空隙大等现象,因而耐久性差;而图1(c)所示结构综合了上述2种结构的性能,水泥颗粒按照粒径大小依次填充,大颗粒之间互为支撑,形成骨架,细颗粒填充在大颗粒的骨架空隙当中,彼此间相互交织,同时对大颗粒起到滚动润滑的作用,一方面,可以提高水泥浆体的密实度,另一方面,可以减少配浆用水量,从而提升了水泥浆体的稳定性和结构强度。

水泥水化时会产生大量的水化产物,这些水化产物可填充水泥浆体的孔结构并相互粘结,减小水泥浆体的孔隙率和微裂纹,进而提高水泥浆体的强度。而水泥的水化速率受其粒径大小影响较大,小于3 μm的超细颗粒和大于30 μm的粗颗粒不是水化太快,就是难以完全水化,都对提高混凝土28 d强度乃至长期强度不利,多数只起到一定的“填充”作用。当二者含量较高,由于其粒径差异较大,水分子渗透到超细颗粒中心,细颗粒水泥完全水化时,粗颗粒水泥水化程度依旧很低,甚至几乎没有水化,超细颗粒的水化产物覆盖在粗颗粒表面,还会进一步影响粗颗粒水泥水化。因此,粒径分布较宽在一定程度上会影响水泥的水化进程;而粒径分布较窄、较均匀,将有利于提高水化速率,促进水泥的水化程度。

综上所述,水泥粉体的颗粒分布应该在较宽的粒径分布范围内尽可能地形成阶梯型的骨架密实填充结构,图1(c)所示即为较为理想的结构类型,在实际生产中,控制水泥的颗粒级配有利于形成这种堆积结构。

2 试验

2.1 原材料

(1)水泥熟料:取自某水泥有限公司粉磨站,分别为球磨和立磨技术生产,其主要化学成分见表1。

表1 熟料的主要化学成分 %

(2)混合材:混合材主要类型为石灰石、粉煤灰、矿粉,原料特性见表2。

表2 混合材的原料特性 %

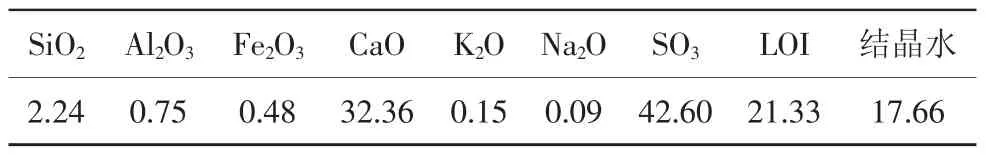

(3)石膏:采用天然石膏,其主要化学成分见表3。

表3 天然石膏的主要化学成分 %

P·O42.5水泥原材料配比见表4。

表4 P·O42.5水泥原材料配比 %

2.2 试验方法

(1)用沉降天平法测试水泥粉体的颗粒分布,具体步骤为:采用机械搅拌器将水泥粉体打散成单个颗粒,放入黏度为0.011 g/(cm·s),密度为0.792 g/cm3的沉降介质-煤油(加入8滴油酸)中,设定温度为24℃,沉降高度为20 cm,走纸速度为300 mm/h,通过分析所得沉降曲线即可得出水泥粉体的颗粒分布情况。

(2)按照GB/T 8074—2008《水泥比表面积测定方法(勃氏法)》测试水泥的比表面积;GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》测试水泥的标准稠度用水量和凝结时间;GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》测试水泥混凝土的抗压强度、收缩率、碳化深度以及氯离子迁移系数;JT/T 758—2009《水泥胶砂及混凝土耐磨性试验机》测试水泥混凝土的耐磨度。

3 试验结果与分析

3.1 水泥的颗粒分布

采用沉降天平法测得的水泥成品颗粒分布情况见表5。各粒径范围内掺加物料的含量见表6。

表5 水泥的颗粒分布

表6 各粒径范围内掺加物料的含量

从表5可以看出,对于球磨和立磨P·O42.5水泥,水泥粒度分布均匀性系数略有区别,立磨终粉磨水泥比传统球磨机水泥均匀性系数稍大,颗粒分布略窄。

从表6可以看出,30 μm以下颗粒中熟料含量相对较少;30~60 μm颗粒中熟料颗粒明显增多;60 μm以上的主要成分为水泥熟料和矿粉。即易磨性较好的掺合料可降低细颗粒中的熟料含量,其本身在细颗粒中分布较多,而易磨性较差的混合材有利于增加粗颗粒中的水泥熟料含量。

3.2 颗粒级配对水泥物理性能的影响

凝结时间和需水量是水泥使用时的关键指标,这不仅影响混凝土施工性能和工作周期,而且当水泥需水量增加时,也会造成混凝土成本增加,因此工程应用中十分关注这2个指标,水泥的凝结时间和需水量见表7。

表7 水泥的主要物理性能

从表7可以发现,相比球磨机粉磨,立磨终粉磨生产的水泥凝结时间稍有缩短,标准稠度需水量有所增大。球磨和立磨终粉磨水泥的凝结时间和需水量都可以满足水泥使用要求。

通过大量试验和现场反馈数据的搜集,对水泥均匀性系数和标准稠度需水量的相关性进行了分析,数据统计结果见图2。

从图2可以看出,水泥标准稠度需水量随着水泥均匀性系数的增加而有不同程度的提高,且二者之间相关性很好。因此,在实际生产中,可通过控制相关参数来调整水泥均匀性系数,进而满足水泥产品对标准需水量的要求,从水泥颗粒分布的角度来改善水泥的工作性。

图2 水泥均匀性系数对标准稠度需水量的影响

3.3 水泥颗粒级配对混凝土性能的影响

水泥性能的优劣最终由其所配制的混凝土性能来反映,本研究分别采用球磨P·O42.5和立磨P·O42.5两种水泥配制C50混凝土,混凝土配合比(kg/m3)为:m(水泥)∶m(矿粉)∶m(粉煤灰)∶m(中砂)∶m(5~20 mm 碎石)∶m(聚羧酸减水剂)∶m(水)=340∶80∶60∶730∶1025∶4.80∶165,性能测试结果见表 8。

表8 C50混凝土的性能

从表8可以看出,使用立磨、球磨水泥配制的混凝土抗压强度均符合GB 50010—2010《混凝土结构设计规范》的要求,且性能良好。对于相同强度等级的混凝土,使用立磨终粉磨水泥配制的混凝土碳化深度和收缩率较大、耐磨度较小,即抗碳化能力、收缩性和耐磨性要弱于球磨水泥所配制的混凝土。这与水泥的堆积密实度有关,结合表5可以发现,立磨终粉磨水泥的颗粒分布较窄,n值较大,因此其堆积密实度较差,进而使其抗碳化能力和耐磨性变差。混凝土产生收缩的原因很多,如C-S-H物理吸附水的损失会引起收缩,当饱和水泥浆体暴露于低于饱和湿度的环境中时,将失去部分物理吸附水,使其尺寸稳定性发生破坏,引起体积变化,而颗粒堆积密实度将影响水分的损失量,进而对收缩率产生影响。此外,颗粒分布越均匀,水泥水化反应进程越快,引起的混凝土体积收缩越大。因此,立磨水泥配制的混凝土收缩率要稍大于球磨水泥配制的混凝土。综上所述,水泥的n值越大,颗粒分布越窄,配制的混凝土抗碳化能力、耐磨性和收缩性越差。氯盐侵蚀是影响混凝土耐久性的重要因素之一,结合表8还可以发现,立磨终粉磨水泥的氯离子迁移系数远低于钢筋混凝土控制指标(GB/T 50746—2008《混凝土结构耐久性设计规范》对于环境作用等级为E级,设计使用年限为100年的混凝土,要求氯离子扩散系数≤4×10-12m2/s)。

4 改进措施

水泥粉体的颗粒级配对水泥乃至混凝土的性能影响较大,如何通过控制水泥中各粒径组分的含量,调整颗粒级配,在改善水泥粉体堆积结构的前提下提高硬化后水泥浆体的性能,本研究从水泥粉体的结构影响机理及节能减排角度出发,以获得骨架密实结构的水泥基材料为目的,提出了以下几条建议:

(1)在水泥熟料中通过添加矿渣微粉来改善水泥浆体的性能。矿渣微粉不仅可以改善水泥的颗粒级配,起到颗粒增强填充作用,而且可以有效改善水泥水化的进程和产物组成。

(2)将熟料和混合材料分开粉磨。水泥强度主要受3~30 μm颗粒含量的影响,而<3 μm和>30 μm的颗粒容易出现水化过快或者不充分的现象,主要发挥填充作用,对强度贡献不大。分开粉磨可根据需要有效控制水泥中各粒径组分的含量,在实现胶凝材料的最紧密堆积的同时也节约了一定的水泥熟料,且由于混合材和水泥熟料的耐磨性不同,分开粉磨还可有效降低能耗,节约能源。

(3)研发适用于粉磨水泥的立磨技术与装备。立磨终粉磨工艺简单,能耗仅28 kWh/t左右,同时具有研磨体消耗低、自动化程度高、噪声小等优点,若能通过技术及装备研发克服其产品颗粒级配窄、微细颗粒少、需水量大等问题,相信立磨用于水泥粉磨将会成为必然选择。

目前,就我国水泥和混凝土行业的现状而言,一方面可以从改善水泥颗粒级配和节能减排的角度促进水泥粉磨技术的创新及水泥和混凝土行业的协调发展,实现水泥行业的节能减排;另一方面,应借鉴国外先进的立磨技术和经验,大力研发适应我国水泥生产的高效节能粉磨系统,实现现有水泥、掺合料粉磨技术装备的节能改造和技术升级。

5 结论

(1)颗粒级配是水泥基胶凝材料的一个重要指标,从水泥浆体组成结构角度分析颗粒级配对水泥的影响具有重要意义,可为后续颗粒级配的调控与优化提供指导。

(2)在水泥熟料和混合材料一定的前提下,可以通过调整水泥粒度分布宽度来调整水泥的标准稠度需水量。

(3)立磨终粉磨水泥可以应用于混凝土结构,且性能良好,但n值越大,颗粒分布越窄,配制的混凝土抗碳化能力、耐磨性和收缩性越差。因此,在使用立磨粉磨水泥时,应严格控制好水泥的均匀性系数。

(4)立磨终粉磨水泥技术值得深入研究,它是在当前国内节能减排的大背景下,降低水泥行业消耗,提升水泥行业装备水平的关键技术途径。

[1] 乔龄山.水泥的最佳颗粒分布及其评价方法[J].水泥,2001(8):1-5.

[2] 黄有丰,汪澜,王家安,等.水泥颗粒特性及粉磨工艺进展对水泥性能的影响[J].新世纪水泥导报,1999(1):44-46.

[3] 吴笑梅,樊粤明,欧阳克连,等.粉磨工艺对水泥颗粒分布及其混凝土性能的影响[J].水泥,2010(5):5-9.

[4] 李鼎.水泥企业水泥粉体颗粒级配的激光粒度测试与数据分析[J].福建建材,2006(1):20-24.

[5] 王爱勤,张宁生.颗粒级配对水泥性能影响的探讨[J].水泥工程,1996(6):16-20.

[6] 李滢,杨静.复合矿物掺合料颗粒级配对水泥砂浆强度及微观结构的影响[J].青海大学学报(自然科学版),2003,21(5):24-27.

[7] 邹伟斌.水泥粉磨系统优化分析与探讨(上)[J].四川水泥,2011(4):15-22.

[8] 冯奇,刘光明,巴恒静.颗粒级配对水泥基材料有害孔隙率的影响[J].同济大学学报(自然科学版),2004,32(9):1168-1172.

[9] 程宝军,亓维利,张新胜.颗粒级配对水泥基材料性能的影响综述[J].商品混凝土,2012(6):32-36.