粘贴预应力碳纤维复合板环氧结构胶的制备与性能研究

曹金保

(南昌理工学院,江西 南昌 330013)

0 前言

钢筋混凝土梁等工程结构因受力状态、环境侵蚀等原因,在服役一段时间后,容易出现挠曲变形开裂、承载力下降等问题,必须进行加固、修复,以保证工程结构的安全运行。粘贴碳纤维复合板是混凝土结构常用的加固技术,粘贴预应力碳纤维复合板是针对大跨度梁这类特定工程结构最有效的加固方式[1-2]。由于碳纤维板具有极高的抗拉强度,因此可以通过对其施加预应力的方式,减小工程结构的挠曲变形,从而大大提高钢筋混凝土梁等结构承受抗弯作用力的能力,起到良好的加固效果[3]。采用预应力碳纤维复合板进行加固时,需要在混凝土和碳纤维复合板之间涂抹环氧结构胶,以让应力更好地传递至碳纤维复合板上,起到应力分散效果。由于使用过程中需要施加预应力,所以粘贴碳纤维复合板用的结构胶,对抗拉、抗弯强度以及韧性等比一般建筑结构胶的要求高得多。普通环氧建筑结构胶的强度不能满足粘贴预应力碳纤维复合板的应用要求[4-5]。因此,必须根据粘贴预应力碳纤维复合板的特殊需求,开发高性能环氧结构胶,以满足日益严峻的工程加固需求。

优选复合稀释剂、复合固化剂、增强填料和增韧剂等,制备了高强度的环氧结构胶,对钢筋混凝土梁粘贴预应力碳纤维复合板加固修复具有重要意义。

1 试验

1.1 原材料

环氧树脂:E-51,环氧值为 0.48~0.54 mol/100 g,粘度为10~11 Pa·s,工业级,南通星辰合成材料有限公司;改性芳香胺固化剂:为间苯二胺、苯酚和甲醛缩合物,胺值为240~280 mgKOH/g,粘度为 100~140 mPa·s,活泼氢当量为 93,工业级,南京源泉复合材料有限公司;聚酰胺固化剂:胺值为400~440 mgKOH/g,粘度为 2~10 Pa·s,活泼氢当量为 93,工业级,常州市润翔化工有限公司;C12~C14烷基缩水甘油醚(AGE):环氧值为 0.30~0.34 mol/100 g,粘度为 5~10 mPa·s;苄基缩水甘油醚:692,环氧值≥0.43 mol/100 g,粘度为 5~8 mPa·s,工业级,广州经炜化工有限公司;液体丁腈橡胶:端羟基,相对分子质量为 3000~3500,粘度为 2500 Pa·s,工业级,深圳市玛斯尼弹性体有限公司;气相白炭黑,工业级,赢创德固赛特种化学(上海)有限公司;硅烷偶联剂:KH-550,工业级,日本信越化学工业株式会社;水泥:P·O42.5,上海金山水泥厂;超细石英粉:2000目,工业级,江西盛泰化工有限公司;碳纤维:T300,平均长度3 mm,工业级,威海光威复合材料股份有限公司;乙醇,化学纯,国药集团化学试剂有限公司。

1.2 主要试验仪器设备

JB90-SH型数显恒速搅拌器,上海标本模型厂;ZWICK ZO20/TN25型万能材料试验机,德国ZWICK/ROELL集团公司。

1.3 环氧结构胶的制备

1.3.1 基本配合比(见表1)

表1 环氧结构胶的基本配合比

1.3.2 环氧结构胶的制备方法

(1)偶联剂改性填料的制备:将150 g水泥和150 g超细石英粉混合均匀,装入托盘,在105℃的烘箱中加热10 min后取出,然后不断颠动托盘并用带雾化喷嘴的喷壶喷入3 g经5 ml乙醇稀释的硅烷偶联剂KH-550,偶联剂加完后,继续在烘箱中加热15 min,关掉烘箱冷却至室温,制得偶联剂改性填料。

(2)A组份的制备:将环氧树脂、稀释剂、气相白炭黑、液体丁腈橡胶及经偶联剂处理的填料水泥和超细石英粉按设计配合比在搅拌机上高速分散均匀。

(3)B组份制备:将改性芳香胺固化剂、聚酰胺固化剂及经偶联剂处理的填料水泥和超细石英粉按设计配合比在搅拌机上高速分散均匀。

(4)结构胶的制备:使用前,将A、B组份按2∶1质量比混合、搅拌均匀即可。

1.4 性能测试方法

(1)抗流淌性:参照NSEN 1799—1999《产品和系统的混凝土结构的保护和维修》进行。在清理干净的混凝土试块表面涂刷宽×高×厚=5 cm×5 cm×3 mm的胶层,垂直放置30 min后,测试胶液的流淌距离,作为结构胶的抗流淌性指标。

(2)抗拉、抗压及抗弯强度:参照GB/T 2567—2008《树脂浇铸体性能试验方法》进行。

(3)拉伸抗剪强度:参照GB/T 7124—2008《胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》进行。

(4)正拉粘结强度:参照GB 50728—2011《工程结构加固材料安全性鉴定技术规范》中附录G《粘结材料粘合加固材与基材的正拉粘结强度试验室测定方法及评定标准》进行,粘结基材为C45混凝土。

2 试验结果与讨论

2.1 稀释剂用量对环氧结构胶力学性能的影响

按表1的配合比,固定稀释剂AGE和692的总用量为E-51环氧树脂质量的5%,其它试验条件不变,稀释剂AGE和692各自用量对环氧结构胶力学性能的影响见表2。

表2 稀释剂用量对环氧结构胶力学性能的影响

从表2可以看出,随着稀释剂AGE用量增加、692用量减少,环氧结构胶的抗压、抗拉及抗弯强度都不断下降,但抗弯韧性不断提高。因为,稀释剂AGE的分子链较长,呈线性结构,为柔性稀释剂,降低了环氧树脂固化物的刚性,固化物的力学强度降低,但固化物的韧性提高。而692稀释剂分子结构中含有苯环,为刚性稀释剂,对环氧树脂固化物的刚性降低作用较小,固化物的力学强度下降较少。AGE和692稀释剂都对环氧树脂具有稀释作用,AGE稀释剂的稀释效果优于692稀释剂,稀释剂的加入虽然降低了环氧树脂固化物的交联密度和刚性,降低了环氧树脂固化物的力学强度,但稀释剂的使用能够增加无机填料的用量,从而改善结构胶的力学性能、降低生产成本。环氧树脂稀释后,对粘结基材的浸润能力增加,也有利于粘结强度的提高。将柔性稀释剂AGE与刚性稀释剂692复合使用,能在显著降低环氧树脂粘度的同时,保证环氧固化物具有较好的韧性和力学强度[6-7]。当稀释剂AGE的用量增加到3%时,结构胶的抗弯试样由脆性的碎裂破坏转变为非碎裂破坏,综合性能最好。因此,稀释剂AGE和692的最佳用量分别为3%和2%。

2.2 固化剂用量对环氧结构胶力学性能的影响

按表1的配合比,固定稀释剂AGE和692的用量分别为E-51环氧树脂质量的3%、2%,其它试验条件不变,聚酰胺固化剂和改性芳香胺固化剂的总用量为E-51环氧树脂质量的50%,聚酰胺和改性芳香胺各自用量对环氧结构胶力学性能的影响见表3。

表3 固化剂用量对结构胶力学性能的影响

从表3可以看出,随着聚酰胺固化剂用量增加、改性芳香胺固化剂用量减少,结构胶的抗压、抗拉及抗弯强度都不断下降,但抗弯韧性不断提高。因为,聚酰胺固化剂的分子链长,呈线性结构,为柔性固化剂,与环氧基团发生交联反应后,交联点间的间距较大,交联点间的分子链内旋转容易,固化产物的刚性较小,力学强度低,但固化产物的韧性提高。而改性芳香胺固化剂的分子链短,分子结构中含有苯环,为刚性固化剂,与环氧基团发生交联反应后,结构胶的刚性较大,力学强度高,脆性也较大。所以,随聚酰胺固化剂用量增加、改性芳香胺固化剂用量减少,结构胶的抗压、抗拉及抗弯强度不断下降,抗弯韧性不断提高。将柔性的聚酰胺固化剂与刚性的改性芳香胺固化剂复配使用,能在保证结构胶具有较高力学强度的同时具有良好的韧性[8]。当聚酰胺固化剂的用量增加到20%时,结构胶的抗弯试样由脆性的碎裂破坏转变为非碎裂破坏,综合性能最好。因此,聚酰胺固化剂和改性芳香胺固化剂的最佳用量分别为20%、30%。

2.3 填料用量对环氧结构胶性能的影响

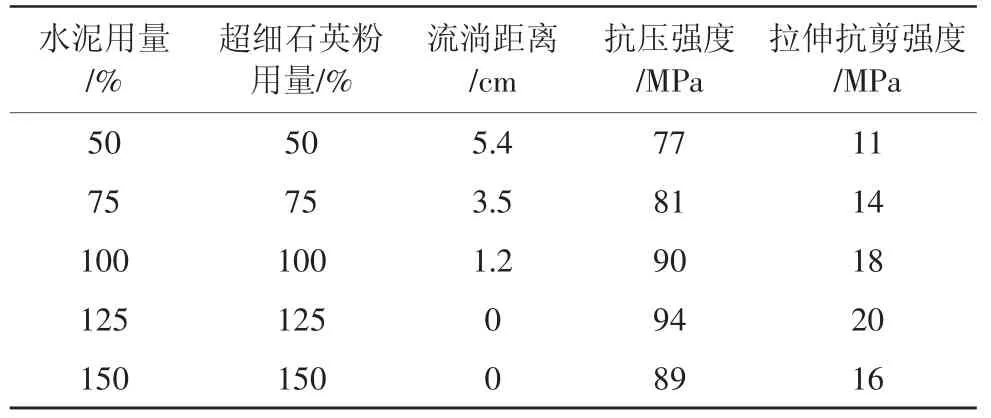

按表1配合比,固定聚酰胺固化剂和改性芳香胺固化剂的用量分别为E-51环氧树脂质量的20%、30%,气相白炭黑用量为E-51环氧树脂质量的2.5%,其它试验条件不变,填料水泥和超细石英粉的质量比为1∶1,不同的水泥和超细石英粉用量对环氧结构胶性能的影响见表4。

表4 填料用量对结构胶性能的影响

从表4可以看出,随着水泥和超细石英粉用量增加,结构胶的流淌距离不断缩短,抗压强度及拉伸抗剪强度先升高后下降,当水泥和超细石英粉的用量分别为125%时,结构胶的抗流淌性能最好,抗压及拉伸抗剪强度最高。因为,水泥和超细石英粉颗粒的比表面积较大,表面能吸附大量的环氧树脂及固化剂分子链,与环氧树脂和固化剂分子链间的摩擦力较大,所以,随填料水泥和超细石英粉用量增加,结构胶的粘度不断增大,流淌性不断下降。

水泥和超细石英粉为刚性填料,其抗压强度和抗压弹性模量远远大于环氧树脂本体的抗压强度和抗压弹性模量,因此,刚性的颗粒状填料在环氧树脂基体中能起到“骨架支撑”作用,在压缩方向上能承受较高的抗压应力,对结构胶起到增强作用[9]。所以,随水泥和超细石英粉用量增加,结构胶的抗压强度不断提高。但当水泥和超细石英粉的用量分别大于125%时,过多的填料无法被环氧树脂和固化剂充分浸润,在结构胶体系中产生缺陷,导致抗压强度下降。

一方面,水泥和超细石英粉的加入提高了结构胶的刚性,从而提高了结构胶的本体破坏强度;另一方面,由于水泥和超细石英粉颗粒与环氧树脂和固化剂分子链间具有较高的摩擦力,提高了结构胶的粘度,降低了结构胶的流淌性,所以结构胶的施胶层厚度不断增加,而且在承受剪切作用力时,结构胶的层间相对滑移力增加。所以,随水泥和超细石英粉用量增加,结构胶的拉伸抗剪强度不断升高。但当水泥和超细石英粉的用量分别大于125%时,结构胶的粘度急剧增加,对粘结基材的浸润能力变差,从而导致结构胶的拉伸抗剪强度下降。综上,水泥和超细石英粉的最佳用量分别为125%。

2.4 增韧剂用量对环氧结构胶抗弯性能的影响

按表1的配合比,固定填料水泥和超细石英粉的用量分别为E-51环氧树脂质量的125%,其它试验条件不变,增韧剂液体丁腈橡胶用量对环氧结构胶力学性能的影响见表5。

表5 液体丁腈橡胶用量对环氧结构胶抗弯强度的影响

从表5可以看出,随着增韧剂液体丁腈橡胶用量增加,环氧结构胶的抗弯强度不断下降,抗弯试样的破坏形式由脆性的碎裂破坏转变为非碎裂破坏,结构胶的韧性不断增加。加入刚性的颗粒状填料水泥和超细石英粉后,结构胶的刚性进一步增加,脆性也大大增加,抗弯试样发生碎裂破坏,当液体丁腈橡胶用量增加到6%时,结构胶的抗弯试样呈非碎裂破坏形式,韧性得到较大改善。因为,液体丁腈橡胶具有较好的弹性,均匀分散于刚性的结构胶基体中时,形成以结构胶为连续相,弹性橡胶粒子为分散相的“海岛结构”,海岛结构能有效地终止、枝化裂纹、诱导结构胶体系变形的产生,从而提高结构胶的韧性[10-11]。同时,液体丁腈橡胶的加入降低了结构胶体系的刚性,所以,随液体丁腈橡胶用量增加,环氧结构胶的抗弯强度不断下降。因此,液体丁腈橡胶的最佳用量为6%。

2.5 碳纤维用量对环氧结构胶抗拉强度的影响

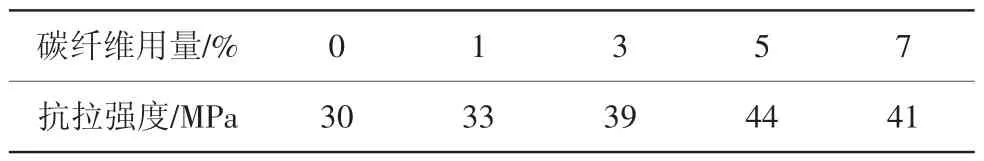

按表1的配合比,固定液体丁腈橡胶的用量为E-51环氧树脂质量的6%,其它试验条件不变,碳纤维用量对环氧结构胶抗拉强度的影响见表6。

表6 碳纤维用量对环氧结构胶抗拉强度的影响

从表6可以看出,随着碳纤维用量增加,环氧结构胶的抗拉强度先提高后降低,当碳纤维用量为5%时,环氧结构胶的抗拉强度取得最大值44 MPa。由于碳纤维的尺寸较长,抗拉强度也远远高于环氧树脂,所以,当长尺寸的高强度碳纤维均匀分散于结构胶基体中时,在拉伸方向上起到增强相作用,抵抗抗拉应变的产生,从而提高结构胶承受抗拉作用力的能力。碳纤维用量≤5%时,长尺寸的碳纤维能均匀分散于粘稠的结构胶基体中,起到增强作用。但当碳纤维用量>5%时,碳纤维用量过多,在粘稠的结构胶体系中无法完全伸展,不能起到增强作用,形成的蜷曲、团聚结构成为应力薄弱点,导致抗拉强度下降。所以,碳纤维的最佳用量为5%。

2.6 环氧结构胶的最优配合比及性能

根据以上试验结果可知,制备环氧结构胶的最优配合比为:m(环氧树脂)∶m(AGE)∶m(692)∶m(聚酰胺固化剂)∶m(改性芳香胺固化剂)∶m(气相白炭黑)∶m(液体丁腈橡胶)∶m(KH-550)∶m(水泥)∶m(超细石英粉)∶m(碳纤维)=100∶3∶2∶20∶30∶2.5∶6∶2.5∶125∶125∶5。按最优配合比制备的粘贴碳纤维板用环氧结构胶的性能测试结果见表7。

表7 粘贴碳纤维板用环氧结构胶的性能

由表7可见,该结构胶的性能符合GB 50728—2011《工程结构加固材料安全性鉴定技术规范》规定的粘贴碳纤维板用Ⅲ类胶的要求,对混凝土结构粘贴碳纤维板加固具有重要意义。

3 结论

(1)AGE稀释剂、聚酰胺固化剂和液体丁腈橡胶的用量越多,制备的环氧结构胶的韧性越好,但力学强度越低。AGE稀释剂、聚酰胺固化剂和液体丁腈橡胶的最佳用量分别为E-51环氧树脂质量的3%、20%和6%。

(2)水泥和超细石英粉能显著提高环氧结构胶的抗压强度及拉伸抗剪强度;短切碳纤维能显著提高结构胶的抗拉强度。水泥、超细石英粉和碳纤维的最大用量分别为E-51环氧树脂质量的125%、125%和5%。

(3)制备的环氧结构胶的最优配合比为:m(环氧树脂)∶m(AGE)∶m(692)∶m(聚酰胺固化剂)∶m(改性芳香胺固化剂)∶m(气相白炭黑)∶m(液体丁腈橡胶)∶m(KH-550)∶m(水泥)∶m(超细石英粉)∶m(碳纤维)=100∶3∶2∶20∶30∶2.5∶6∶2.5∶125∶125∶5。制备的结构胶施胶层厚度为3 mm时不淌胶,抗拉强度为44 MPa,抗弯强度为52 MPa(且呈非碎裂破坏状态),抗压强度为88 MPa,拉伸抗剪强度为18 MPa,正拉粘结强度4.8 MPa(且为混凝土内聚破坏),符合GB 50728—2011规定的粘贴碳纤维板用Ⅲ类结构胶的要求,对混凝土结构粘贴碳纤维板加固具有重要意义。

[1] 胡海涛.预应力碳纤维加固混凝土的施工技术研究[D].沈阳:沈阳工业大学,2016.

[2] 苏有文,詹妮,李超飞,等.预应力碳纤维布加固损伤钢筋混凝土梁抗弯性能研究[J].施工技术,2014,43(4):1-4.

[3] 陈鹏飞,杨勇新,姚勇,等.预应力碳纤维板加固混凝土梁施工技术[J].施工技术,2016,45(4):100-102.

[4] Takeda T,Narita F.Fracture behavior and crack sensing capability of bonded carbon fiber composite joints with carbon nanotube-based polymer adhesive layer under ModeⅠloading[J].Composites Science and Technology,2017,146:26-33.

[5] 崔东霞,林浩,李登华.固化温度对桥梁加固用环氧树脂结构胶性能的影响[J].中国胶粘剂,2017(4):1-4.

[6] 孙琴,王钧,蔡浩鹏.活性稀释剂种类对环氧树脂体系性能的影响研究[J].玻璃钢/复合材料,2011,221(6):6-8.

[7] 叶晟.混凝土裂缝修复用环氧树脂压注胶的制备与性能研究[J].中国胶粘剂,2017(4):37-40.

[8] 高雅琨.缓凝型环氧树脂建筑结构胶的制备与性能研究[J].中国胶粘剂,2017(2):50-54.

[9] 聂亚楠,王成启.高缓凝低脆性环氧建筑结构胶的研究[J].新型建筑材料,2017,44(1):77-80.

[10] 胡高平.复合增韧剂对环氧树脂固化物力学性能的影响[C]//中国环氧树脂应用技术学会.第十二次全国环氧树脂应用技术学术交流会论文集,温州,2007:437-440.

[11] Thomas R,Ding Y,He Y,et al.Miscibility,morphology,thermal,and mechanicalpropertiesofaDGEBA based epoxy resin toughened with a liquid rubber[J].Polymer,2008,49(1):278-294.