两移动两转动振动筛驱动机构设计与分析

王立军,宋慧强,彭 博

(东北农业大学工程学院,哈尔滨 150030)

振动筛是颗粒清选重要设备,广泛应用于采矿、冶金、农业工程等工业部门。振动筛近20年受到关注,李立君等基于曲柄摇杆机构设计油茶果粗选机并作运动学分析[1];李菊等对多维并联振动筛筛分过程作数值模拟,得出筛面运动最优形式[2];刘剑敏等基于空间四自由度并联机构理论建立振动筛主体激振机构运动学方程及数学模型[3];沈惠平等设计一种新型并联运动振动筛,研究筛分效率[4-5];王成军等基于EDEM对研究棉籽颗粒在三自由度混联振动筛筛分效率。结果表明,棉籽颗粒分散于筛面,可提高筛分效率[6-7]。上述研究多处于理论研究阶段。

为适应现代农业机械高效率、高强度筛分要求,设计两移动两转动振动筛驱动机构,采用解析法分析筛面各点运动特性[8],借助Matlab模拟筛上物料运动数值,本文基于CFD-DEM耦合仿真试验研究振动筛筛分性能,确定平面往复振动筛性能。

1 两平移两转动振动筛机构设计

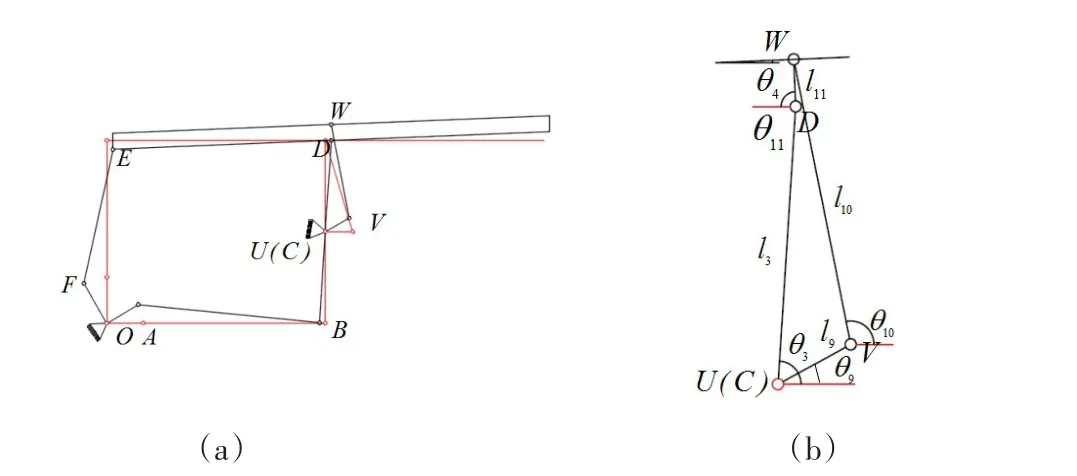

基于曲柄摇杆机构与平面四杆机构工作原理,设计一种两移动两转动振动筛驱动机构,主要由筛面、机架、偏心轮机构和柱形滑道机构组成,如图1所示。

为使筛面运动平稳及受力均匀,在机架固定轴左侧安装由滑道支撑杆和矩形孔滑道组成支链机构。机构工作时,在驱动轴作用下由偏心轮A、偏心轮B、支撑杆A、驱动杆和驱动摇杆组成闭环机构使筛面发生X、Z向平移和X向摆动;机构右侧由主动链轮、链条、从动链轮、圆柱套筒、偏心轮C、支撑杆B和柱形滑道组成传动机构驱动筛面发生Y向摆动,可通过齿轮变速器调节Y向摆动速度。

图1 两移动两转动振动筛机构Fig.1 Schematic of 2T-2R vibrating screen

2 筛面各点运动特性分析

2.1 机构运动学分析

为便于计算振动筛筛面各点运动特性,将振动筛机构简化成曲柄摇杆机构OABC、上筛支撑杆机构OCDEF和侧面支撑杆机构CDUVW三部分,如图2所示。为直观建立振动筛机构位置方程,振动筛机构某一时刻位置如图3、4所示。

图2 两移动两转动振动筛机构运动简图Fig.2 Motion diagram of mechanism of 2T-2R vibrating screen

图3 振动筛主振机构某时刻位置Fig.3 Position diagram of the vibrating screen main vibration mechanism at the same time

图4 机构CDUVW在XOZ面内位置投影Fig.4 Location of the mechanism CDUVW in the XOZ plane

2.1.1曲柄摇杆机构OABC

机构OABC位置方程为:

已知曲柄l1以ω1为角速度转动,其他各杆件与X轴夹角均随时间发生变化,解方程(1)、(2)得到l2、l3与X轴夹角θ2、θ3。对(1)、(2)两式一次、二次时间求导,得到l2、l3角速度和角加速度。

2.1.2上筛支撑杆机构OCDEF

机构OCDEF位置方程为:

已知曲柄l6以ω6为角速度转动,其他各杆件与X轴夹角均随时间发生变化,解方程(3)、(4)得出筛面X向倾角θ4和l5与X轴夹角θ5,对方程(3)、(4)两式一次、二次时间求导,得到l4、l5角速度和角加速度。

2.1.3侧面支撑杆机构CDUVW

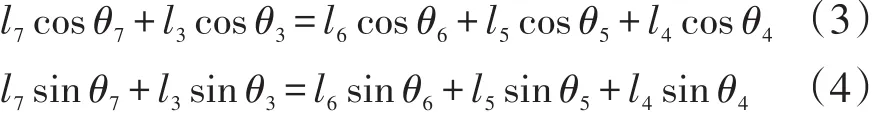

侧面支撑杆机构CDUVW位置方程为:

振动筛机构Y向筛面倾角:

当驱动机构运动时,支撑杆B上端球副在柱形滑道内滑动,筛面发生Y向转动,则图4中W、D两点间距离l11发生变化。

已知曲柄l9以ω9为角速度转动,其他各杆件与X轴夹角均随时间变化,解方程(5)、(6)、(7)得出振动筛Y向筛面倾角θ12。

取筛面上任意一点P为研究对象,且P点筛面中轴线距离为n(-0.55<n<0.55),与筛面前端距离为l(0<l<1.36),建立其位置方程为:

对(8)、(9)、(10)三式一次、二次时间求导,得到振动筛筛面P点X、Y、Z向速度、加速度。

2.2 数值模拟筛面运动特性与分析

结合平面往复振动筛各杆件参数,以振动筛筛面振幅与筛面倾角为目标。运用Matlab对机构中偏心轮A、B、C偏心距l1、l6、l9及各杆件长度优化,确定两平移两转动振动筛各杆件长度。各杆件长度 l1~l6、l9分别为 20、660、250、680、470、30、15 mm。各杆件初始角度 θ1~θ6、θ9分别为 0°、90°、90°、0°、90°、90°、0°。

对两移动两转动振动筛筛面各点运动方程编程,采用Matlab模拟振动筛筛面各点运动特性可视化数值。

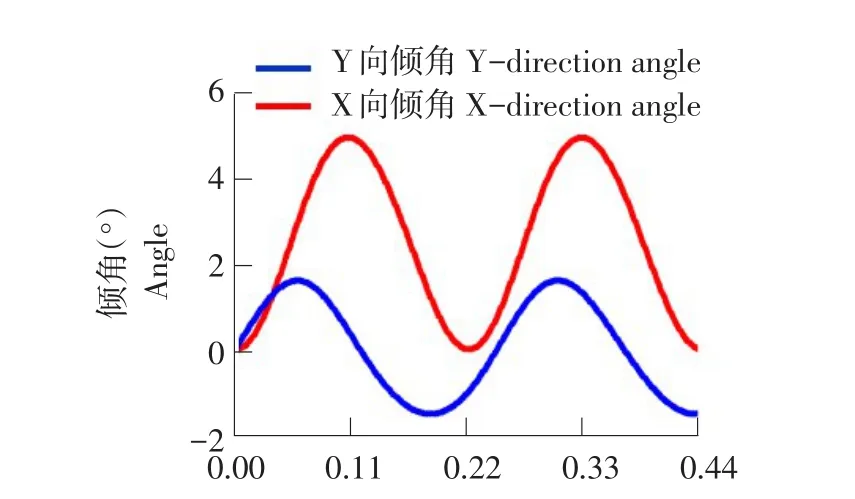

由图5可知,筛面X、Y向倾角发生周期性变化,其变化范围分别为0°~4.9°、-1.7°~1.7°,筛面X、Y向倾角变化使筛面上任意点速度、加速度不同,物料与筛面碰撞后获得前移、后滑、抛起等运动速度、加速度均有差异,利于物料层充分散开。在利用Matlab数值模拟得出筛面X、Z向振幅分别为20 mm、1.5 mm。

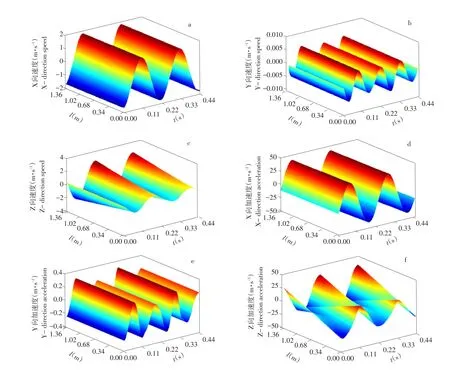

筛面各点X、Y、Z向速度、加速度呈周期性变化,X、Z向速度、加速度周期为0.22 s,Y向速度、加速度周期为0.25 s,如图6所示。

图5 筛面倾角变化规律Fig.5 Change of angle of screen

图6 n=0.5 m筛面直线上各点运动规律Fig.6 Movement of the law of the points on the screen as n=0.5 m

由图6a可知,筛面X向速度幅值从前端(1.28 m·s-1)到后端(1.305 m·s-1)依次增大,物料在一个周期内正方向速度最小值(1.28 m·s-1)大于反方向速度最大值(1.27 m·s-1),因此一个周期内物料在筛面后滑距离大于前移距离,物料整体向后移动[9]。

由图6d可知,筛面X向加速度幅值从前端(29.533 m·s-2)到后端(29.087 m·s-2)依次减少;筛面X向加速度最小值随筛长l增加而减少。物体间存在相互作用力,物料在一个周期内受正方向加速度最小值(29.714 m·s-2)大于反方向加速度最大值(29.533 m·s-2),即物料在一个周期内后滑作用力大于前移作用力。综上所述,筛上物料在一个周期内后滑距离大于前移距离,增大筛上物料平均推进速度。

由图6b、e可知,Y向加速度受主振机构影响在0.055 s和0.1661 s时出现两个不同峰值,两峰值处筛上物料受Y向作用力不同,物料在筛面上横向移动距离不同。与X、Z向速度相比,Y向速度、加速度比较小,筛面发生晃动,物料与筛面接触后获得Y向初速度有利于筛上物料与杂余充分分层、物料与筛面充分接触,增大物料透筛机会。

由图6c、f可知,筛面Z向速度幅值从前端(0.662 m·s-1)到后端(1.728 m·s-1)依次增大,使物料在筛分过程中获得初速度依次增大,有利于物料向后移动。筛面Z向加速度幅值从前向后由23.754 m·s-2先减至7.877 m·s-2后增至20.482 m·s-2,整体上筛面前端Z向加速度幅值大于筛面后端,满足振动筛前端跃起比后端大设计标准[10]。筛面前端(l=0 m)Z向加速度与后端(l=0.748 m)相差15.877m·s-2,使经抖动板落在筛面上物料充分跃动,以免筛面前端出现堆积现象;筛面后端(l=1.36 m)Z向加速度与前端(l=0.748 m)相差13.605 m·s-2,有利于未透筛杂余充分跃动,在风机作用下脱离筛面。综上所述,确定两移动两转动振动筛筛面各点运动特性满足筛分条件。

3 筛分性能仿真研究

3.1 仿真参数设置

在EDEM采用Hertz-Mindlin(no-slip)接触模型计算颗粒接触时作用力,振动筛X、Y向振动频率分别为4.5 Hz(曲柄转速为270 r·min-1)、4 Hz(横向转速为240 r·min-1),X、Z向振幅为20、1.5 mm。经田间试验测量,获得玉米联合收获机清选装置入口处玉米脱出物喂入量5 kg·s-1、玉米脱出物(玉米籽粒、玉米芯和茎秆)各成分质量与百分比。颗粒工厂产生籽粒、玉米芯和茎秆质量分别设置为3.3、0.75、0.95 kg·s-1,玉米芯长度分别为14、20 mm,质量比分别为31.6%、68.4%,玉米茎秆长度分别为28、36 mm,质量百分比分别为46.1%、53.9%。

采用CR-400型色差仪,测量样品的色度(L*、a*和b*)并和新鲜草莓的色度(L0、a0、b0),比较,计算色度变化值ΔE,L为明暗值,a为红或绿值,b为黄或蓝值,ΔE表示色差。式中L*、a*、b*表示草莓干燥产品的色泽值,L0、a0、b0为草莓新鲜的色泽值。

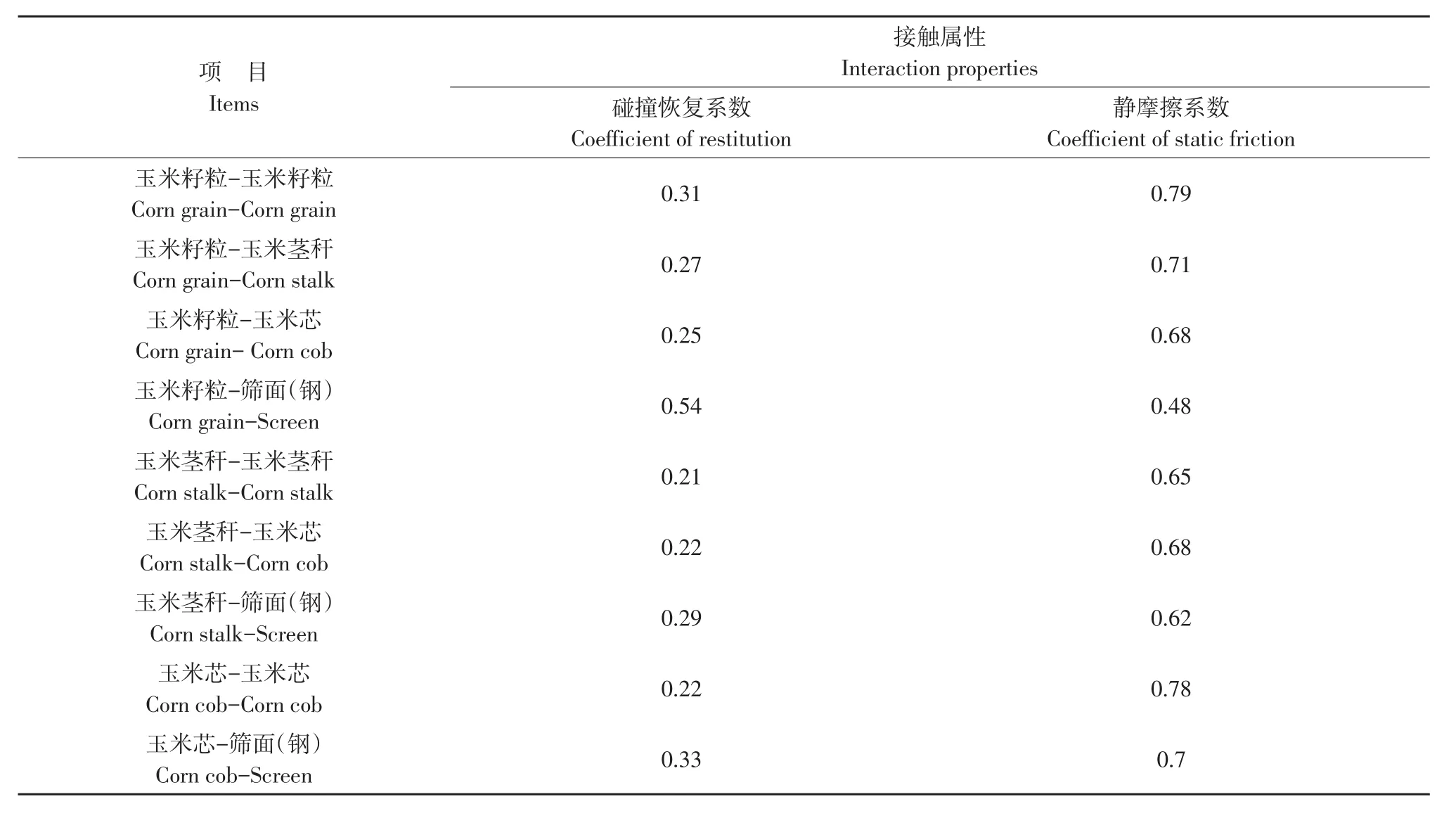

玉米脱出物各材料间力学特性参数见表3[11],各材料间接触属性见表4[12],物料滚动摩擦系数选取EDEM软件默认值0.01[13]。田间试验测量经抖动板下落玉米脱出物速度较小,在仿真试验时,物料清选室入口处以零初速落下。Fluent中选用标准k-ε湍流模型计算,风速设为12.8 m·s-1。CFDDEM耦合采用欧拉-欧拉方法,EDME中时间步长为雷利时间步长30%,Fluent时间步长为EDME时间步长100倍。

3.2 试验因素与指标选取

选取振动筛曲柄转速、横向转速和横向摆角为试验因素,筛分效率和籽粒损失率为试验评价指标,如表5所示。采用3因素5水平2次正交旋转组合设计试验。

表3 材料力学特性Table 3 Mechanical properties of materials

表5 试验因素水平Table 5 Factors and levels of experiment

表4 材料间接触属性Table 4 Interaction properties of materials

3.3 筛分效率回归模型与响应曲面分析

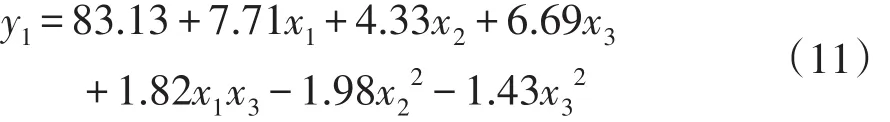

运用Design-expert软件优化处理试验结果,获得振动筛筛分效率y1回归数学模型,如公式(11)所示。

分析筛分效率方差,在置信度α=0.05下采用F检验,剔除回归数学模型中不显著项,所得筛分效率方差分析结果为:模型显著性检验F值为67.28,P值小于0.0001,说明模型极显著;失拟项P=0.1798>0.05,残差项不显著,说明所得回归数学模型与实际结果拟合良好。振动筛各因素对筛分效率影响由强到弱顺序为:曲柄转速、横向摆角、横向转速。

根据试验结果得到曲柄转速和横向摆角对筛分效率影响响应曲面,如图7所示。由图7可知,曲柄转速与横向摆角因素间明显存在交互作用。在横向转速处于零水平下,当曲柄转速处于低水平时,振动筛筛分效率随横向摆角增大从65.56%增大至82.49%,因横向摆角增大使玉米脱出物在筛面上横向移动距离增大,在筛面停留时间增多,利于提高振动筛筛分效率;当曲柄转速为高水平时,筛分效率随横向摆角增加从84.53%增至94.25%,增长幅度明显小于曲柄转速处于低水平时,原因是随曲柄转速提高玉米脱出物受筛面激励作用增强,筛面横向摆角对物料横向影响减弱。

图7 曲柄转速和横向摆角对筛分效率响应曲面Fig.7 Response surfaces of crank speed and transverse angle on screening efficiency

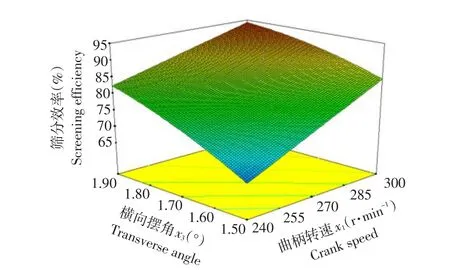

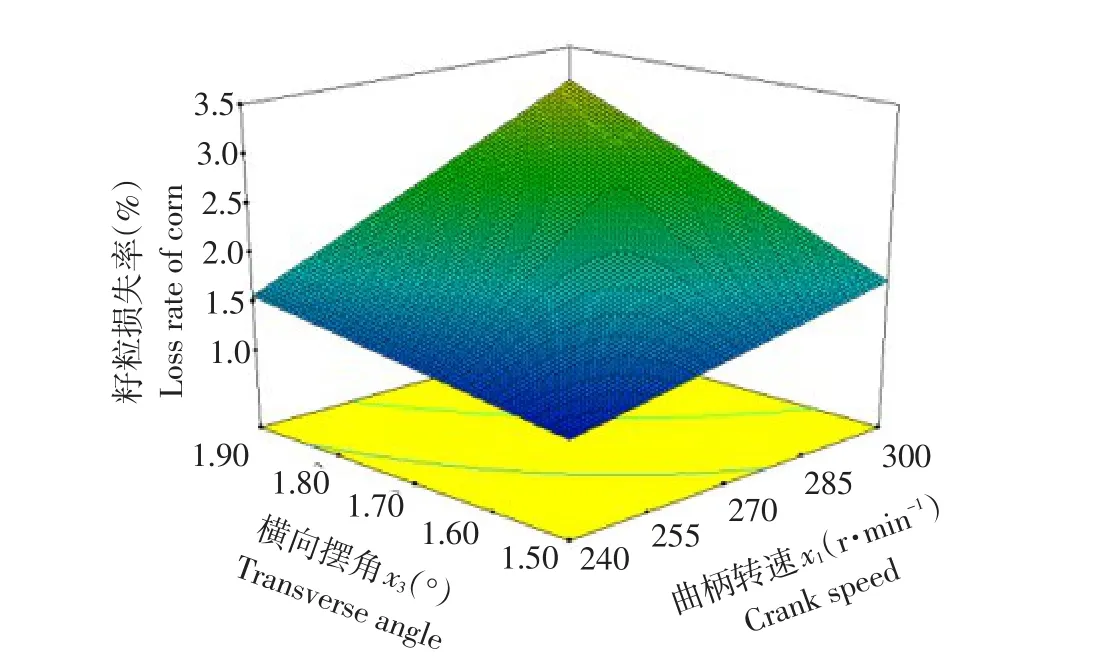

3.4 籽粒损失率回归模型与响应曲面分析

处理玉米籽粒损失率试验结果,获得振动筛籽粒损失率y2回归数学模型,如公式(12)所示。

分析籽粒损失率方差,在置信度α=0.05下采用F检验,剔除模型中不显著项,得到籽粒损失率方差分析表,所得籽粒损失率方差分析结果为:模型显著性检验F值为51.81,P<0.0001,说明模型极显著;失拟项P=0.4036>0.05,残差项不显著,说明所得回归数学模型与实际结果拟合良好。振动筛各因素对籽粒损失率影响由强到弱顺序为:曲柄转速、横向摆角、横向转速。

图8 曲柄转速和横向摆角对籽粒损失率响应曲面Fig.8 Response surfaces of crank speed and transverse angle on the loss rate of corn

由图9可知,振动筛横向摆角和横向转速存在交互作用。在曲柄转速处于零水平情况下,当横向转速处于低水平时,随横向转速增加玉米籽粒损失率从1.41%增大至2.01%;在横向转速处于高水平时,随横向转速增加玉米籽粒损失率从1.72%增大至2.94%,因横向转速增大使玉米脱出物受横向激励作用增强,其两侧物料向筛面中轴线处堆积,造成振动筛玉米籽粒损失率升高。

图9 横向转速和横向摆角对籽粒损失率响应曲面Fig.9 Response surfaces of transverse speed and transverse angle on the loss rate of corn

3.5 参数优化与对比试验

3.5.1参数优化

在满足玉米收获机质量评价技术规范(损失率小于2%)条件下优化清选装置参数,优化时目标函数为式(11)和式(12),保证振动筛筛分效率(maxy1),玉米籽粒损失率符合国家标准y2。约束条件为:

采用Design-Expert对试验数据优化处理,获得两移动两转动振动筛筛分最优参数组合为曲柄转速 270 r·min-1,横向转速240 r·min-1,横向摆角1.7°,振动筛筛分效率85.46%,籽粒损失率1.98%,玉米籽粒清洁率97.03%,符合玉米籽粒收获机质量评定技术规范标准[14]。

3.5.2参数优化

在相同筛面运动参数下,开展平面往复式振动筛台架试验,使用变频器控制振动筛振动频率和风机转速,振动筛试验台架如图10所示。

图10 振动筛试验台架Fig.10 Test bench of vibrating screen

参照文献[15],试验分为5组,均值化处理试验结果,结果平面往复式振动筛籽粒损失率为2.86%,清洁率为86.74%。

对比试验结果,两移动两转动振动筛筛分性能明显优于平面振动筛,因两移动两转动振动筛横向摆角变化使玉米籽粒发生横向移动,增大玉米籽粒在筛面上停留时间,降低籽粒损失率,提高清洁率。综上所述,两移动两转动振动筛机构达到设计要求,符合玉米联合收获机中振动筛机构实用性要求。优化筛面长度、脱出物喂入量等参数,筛分性能达最优。

4 结论

a.基于曲柄摇杆机构与平面四杆机构传动特点,设计两移动两转动振动筛驱动机构。

b.通过模拟筛面各点运动特性数值,确定筛面各点运动规律为周期性变化;筛面前端X、Z方向加速度大于筛面后端,使物料在筛面上迅速向后移动;筛面Y向倾角变化使物料发生横向运动,增加其透筛概率。

c.确定振动筛机构最优参数组合:曲柄转速270 r·min-1,横向转速240 r·min-1,横向摆角1.7°。