超声检测在IGBT可靠性评估中的应用

王 斌,王之哲,陈 思,周 帅,王小强

(工业和信息化部电子第五研究所,广东 广州 510610)

绝缘栅双极晶体管(Insulated Gate Bipolar Transistor,IGBT)是由BJT(双极结型晶体三极管)和MOS(绝缘栅型场效应管)组成的复合全控型-电压驱动式-功率半导体器件,具有输入阻抗大、驱动电路简单、控制功率小、开关速度快、导通电压低、电流密度大等优点[1],因此广泛应用于功率电子系统中。在实际间歇工作时,IGBT模块会经历周期性高低温热循环,这就要求其拥有良好的热可靠性,能够长期稳定工作。IGBT模块内部的界面缺陷会影响其散热,进而导致热失效,是影响其可靠性的重要因素之一[2],因而受到业界的广泛关注。

目前常用的缺陷检测方法有制样镜检、X射线检查和超声检测等。制样镜检是通过制样、研磨和抛光,利用显微镜或扫描电镜对样品内部缺陷进行检查,可以实现较高的分辨率,检测精度高。但是制样镜检是一种破坏性检测;同时由于需要制样,检测时间较长(一般超过8 h),不适合大批量产品的缺陷检测。X射线检查是利用不同材料对X射线吸收能力的差异来确定缺陷的大小和位置,检测时间相对较短(3D-Xray一般在1 h左右),且对样品无损伤。但是X射线检查只能探测材料缺失的缺陷(如焊料中的空洞等),无法探测分层、虚焊等缺陷。而超声扫描检测技术是利用不同材料声阻抗的差异来确定缺陷的大小和位置,具有探测深度大、定位准确、检测灵敏度高、成本低、使用方便、检测速度快(只需要2~8 min)、不损伤样品等优势,能够实现样品内部任意部位各种缺陷(如空洞、分层、虚焊等)的有效探测,因此对元器件的缺陷探测及可靠性评估有着重要的意义,目前已广泛应用在集成电路、片式多层瓷介电容器(MLCC)等领域的批量测试中。随着技术的发展以及应用需要,超声检测技术正朝着高精度、高分辨率、数字化、图像化、自动化、智能化方向不断发展。

本文将超声检测技术应用于IGBT模块的可靠性评估,从IGBT模块的热失效机理出发,通过采用逐层超声扫描检测技术分析模块内部各界面的工艺质量,实现对IGBT模块内部分层、空洞等界面缺陷的无损检测,为研制单位的工艺改进提供指导和借鉴。

1 IGBT模块热失效机理

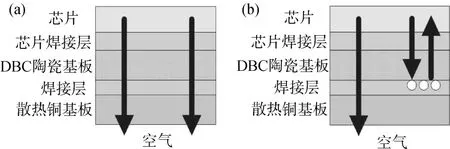

IGBT模块理想热传导示意图如图1(a)所示,IGBT模块中芯片产生的热量是通过芯片焊接层、陶瓷基板、焊接层、散热铜基板向周围环境排放[3]。组成散热通道的各层材料都有各自不同的热阻,理想情况下,通过IGBT模块的热设计,可以使热量以一定速度通过各层材料,防止模块的过热失效。然而,受限制于实际制造工艺,IGBT芯片与散热铜基板间的各层材料界面会存在各种类型的间隙型缺陷,如空洞、分层、虚焊等。同时IGBT模块间歇工作时经历的周期性高低温循环,会对模块内部各层施加周期性热应力,造成间隙性缺陷的产生[4]。这些缺陷会在IGBT模块的散热通道中形成一个个有效的热反射面,如图1(b)所示。如果缺陷较多或较密集,就会把大量的热量反射回芯片,导致IGBT芯片结温升高,直接缩短模块的工作寿命甚至会导致其热疲劳失效。

图1 IGBT模块理想热传导示意图(a)和热失效示意图(b)Fig.1 Schematic diagrams of(a)ideal thermal conduction and(b)thermal failure in the IGBT modules

2 超声检测原理及方法

2.1 超声检测原理

超声检测是一种采用高频超声波(频率高于20 kHz)探测物体内部各层结构的无损探测技术。超声波需要通过一定的介质传播,而且这些介质的分子间距越小,超声波传播的速度越快。这一效应直接决定了接收信号的特征,形成了显微照片的对比度[5]。

不同介质具有不同的声阻抗,声阻抗Z代表超声波在该介质中的传播能力,一般是材料的密度ρ与超声波在该介质中传播速度v的乘积,即Z=ρv。超声波在同一介质内部是没有反射的,但是在不同介质的界面会发生反射,不同深度的界面反射回声到达传感器的时间会有所差异,可以实现特定深度的界面显像[6],能够有效探测空洞、分层等界面回波明显的缺陷。

反射波和透射波的能量关系,可以使用声强反射率R和声强透射率T来反映。

式中:Z1为入射材料的声阻抗值;Z2为反射材料的声阻抗值。

2.2 超声检测方法

超声检测是通过利用超声波扫描显微镜实现的,在超声波扫描显微镜系统中,图像是随声波反射强弱逐级变化的模式。在传感器来回扫描的过程中,会以每秒数千次的速度向样品发射超声波脉冲信号,并接收样品内部界面产生的反射信号,系统则会通过处理反射回来的信号得到对比度非常高的超声波显微图像。

超声波扫描显微镜主要的扫描模式有A扫描模式、B扫描模式和C扫描模式三种[7-10]。其中A扫描模式为最基本的扫描模式,即单点扫描,用于表征样品内部单点回波特性;B扫描模式是在A扫描模式(点对点)的基础上,通过换能器在样品X方向的移动,同时逐点做A扫描,相当于对样品的某一X方向位置做了纵截面分析图(见图2(a));而C扫描模式则是在A扫描模式基础上,通过对整个样品或样品的某一区域进行X-Y方向的平面扫描,从而得到样品的横截面切片图(见图2(b)),是目前最常用的扫描模式,非常适合大批量产品特定界面的缺陷检测。

图2 (a)B扫描模式;(b)C扫描模式Fig.2 (a)B scanning mode;(b)C scanning mode

3 IGBT模块的逐层超声检测

IGBT模块逐层超声检测示意图如图3所示,针对制约IGBT模块可靠性的热失效问题,可以利用超声波扫描显微镜,通过采用C扫描模式,对模块内部各层界面开展逐层超声扫描,检测内部各界面的缺陷,对IGBT模块热可靠性评估具有重要的意义。

图3 IGBT模块逐层超声检测示意图Fig.3 Schematic diagram of the layer-by-layer acoustic inspection of the IGBT modules

以目前市场上常见的日本三菱FM600TU-07A型大功率三相桥IGBT模块(见图4)为例,通过采用德国PVA公司的SAM400超声波扫描显微镜,对其内部开展逐层超声检测。显微镜的探头频率为35 MHz,焦距为30 mm,可以穿透厚度3~8 mm的散热铜基板检测IGBT模块内部任意一层界面。

图4 测试样品外部形貌(a)和内部形貌(b)(去掉首层PCB)Fig.4 (a)External and(b)internal features(without the first PCB layer)of the test sample

散热铜基板和焊接层界面的超声检测结果如图5所示,界面总缺陷率在2%以内。超声波在界面缺陷处会发生全反射,显示为白色圆点。

图5 铜基板和焊接层界面照片Fig.5 Photograph of the interface between the Cu base-plate and the solder

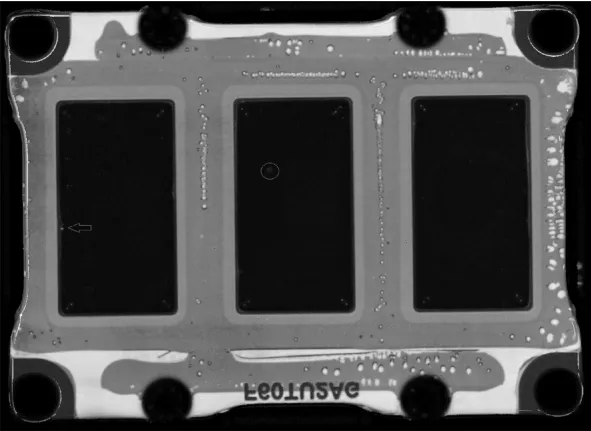

DBC陶瓷基板和焊接层界面的超声检测结果如图6所示,只在样品左侧发现有一个微小的空洞缺陷,界面工艺质量良好。由于超声波在全反射后不能继续往下层传播,所以图5中的白色圆点,投影到图6中,可以找到相对应的黑点。

图6 陶瓷基板和焊接层界面照片Fig.6 Photograph of the interface between the ceramic base-plate and the solder

DBC陶瓷基板和芯片焊接层界面的超声检测结果如图7所示,可以发现界面不存在较为明显的缺陷,焊接工艺符合标准。

IGBT芯片和芯片焊接层界面的超声检测结果如图8所示,白点对应界面缺陷,分析可得界面总缺陷率在3%以内。

逐层超声检测结果显示该进口大功率三相桥IGBT模块内部各层界面的空洞、分层等缺陷较少,且缺陷位置分散,无密集型缺陷存在,界面工艺质量较好。

图7 陶瓷基板和芯片焊接层界面照片Fig.7 Photograph of the interface between the ceramic base-plate and the chip solder

图8 芯片和芯片焊接层界面照片Fig.8 Photograph of the interface between the chip and the chip solder

4 结论

本文从IGBT模块的热失效机理出发,结合超声检测原理,利用逐层超声扫描检测技术,实现IGBT模块内部界面和结构缺陷的无损检测,准确找到IGBT模块材料、工艺中出现的问题,对IGBT模块质量提升具有一定的指导意义。