汽车铝合金轮毂模具数控加工仿真优化研究

任小萍

(西安航空职业技术学院 陕西 西安 710089)

引言

因汽车铝合金轮毂具有品种多、数量大等特点,通常必须使用一系列低压模具铸造才能达到实际生产需求。若应对汽车铸造模具使用的加工程序是否合理给予检验,在现实生产环境下,必须进行首件试切工作,但这种试切通常需要耗费大量的人力、财力等资源。基于此,本文开展的仿真研究旨在有效解决上述问题,并提出通过UGNX软件对实际生产模具使用参数实施建模及编程处理,从而提升模具加工效率和表面质量。此外,为满足不同类型模具加工的要求,需要设计不同的加工环境并设计合理的参数,本次研究使用的Vericut应用软件不只具备自动检测加工中刀具移动是否会与工件和夹具发生碰撞、加工处理后模具是否存在过切或者欠切等问题,进而提出相应的优化加工程序。根据仿真加工模拟及其优化处理发现,Vericut软件对提升工具生产精度、降低生产成本等做出重要贡献。

1 Vericut软件机床加工仿真步骤

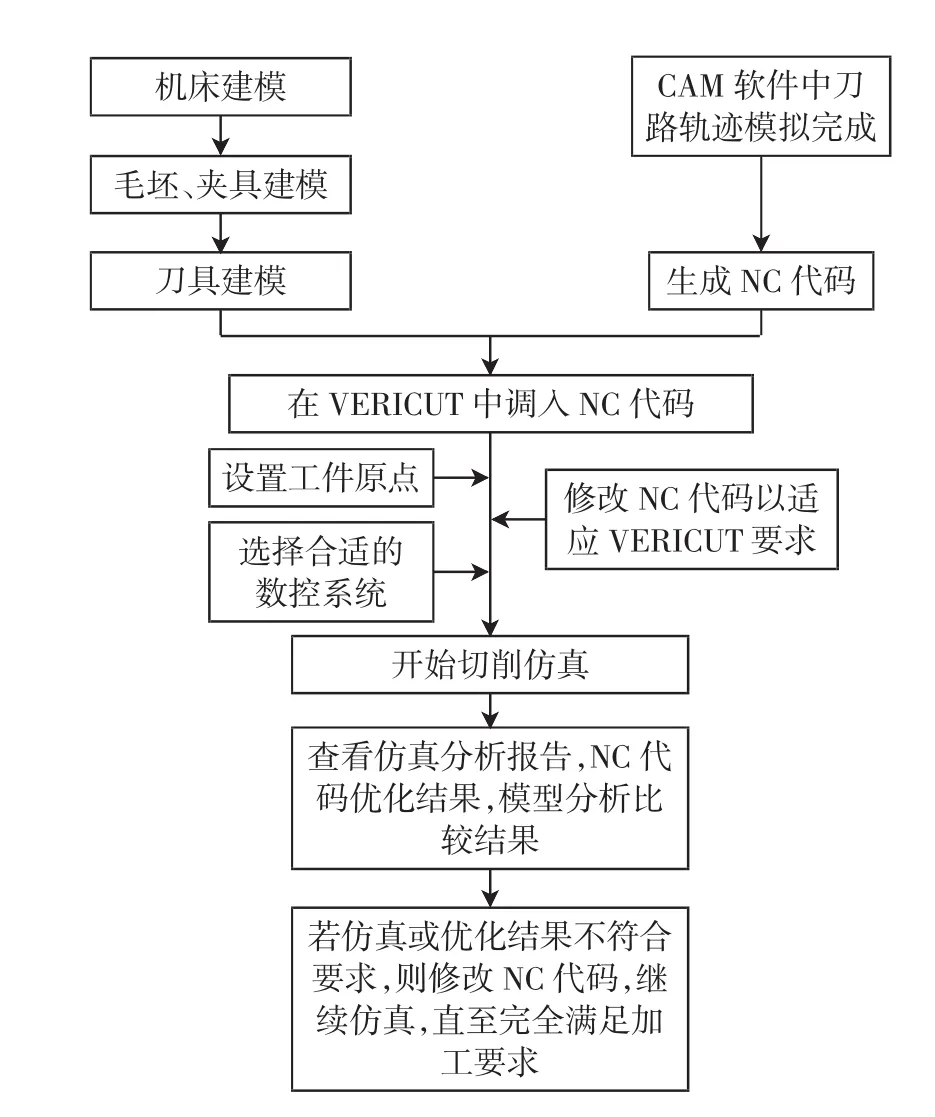

依托Vericut软件完成数控加工仿真操作的试切过程与实际生产车间操作步骤比较相似,两者的区别主要表现在现实环境下所用数控机床、刀具及夹具均是真实的[1]。但通过Vericut软件仿真完成的加工,均需提前构建以上用具。Vericut软件进行机床仿真操作步骤如下:

1)建立虚拟机床作为实施虚拟加工必不可少的环节,主要包括建立运动和几何模型;

2)对毛坯、夹具进行建模,这一环节主要在于方便对毛坯、夹具开展检测,观察其是否和机床不同运动部件发生碰撞等一系列问题;

3)这一阶段的建模主要就是对刀具和刀柄处理,其中,刀柄建模旨在检测实际加工操作中刀柄是否和夹具或者工件出现碰撞;

4)设置恰当的系统参数,系统依托设置合理的工件编程原点和相应的补偿数据,以此保障加工仿真操作的准确性。同时,UG软件会把所生成数控加工程序调用至软件之内,并将软件刀具库内各个刀具号、数控加工代码所指向的刀具,保障仿真操作的准确性;

5)模拟仿真操作实现后,可依据LOG日志文件对文件开展加工和碰撞干涉完成检查。

除此以外,运用Vericut软件配置的模块将设计与加工后模型进行比较,根据这两个模型之间的差异,对模具欠切、过切状况展开评估。通过上述对比处理,并对刀具轨迹和参数实施修改,直至获取的数据达到具体仿真操作要求为止。最终,依托Vericut软件内配置的OptiPath模块对刀位轨迹进行优化处理,使得刀具进给、切削速度一直处在最合理的状态,尽最大可能提高模具去料切削效率。机床加工仿真操作流程如图1所示。

2 构建虚拟的模具加工环境

构建虚拟加工环境是开展数控仿真操作的关键,在虚拟加工条件下主要完成工作包含构建机床、组建刀具等。

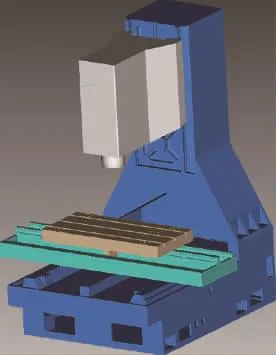

2.1 建立合理的虚拟机床

图1 基于Vericut软件实施数控加工仿真流程

依据实际机床运行条件下的逻辑关系,对实体机床进行相应的拆解处理。随之,对利用拆解的部件构建一套比较简单的数字模型,并通过上述模型间存在的逻辑关系,顺利完成装配工作[2]。构建虚拟机床,主要做法在于利用Vericut软件构建虚拟环境下的机床。换言之,就是要针对机床各组件实施建模。一般状态下,机床外壳、操作面板等进行模拟仿真处理,有些部件无需执行导出操作,只是在Vericut内导入参与仿真的部件,即可增强仿真机床的真实感。建立虚拟机床执行顺序如下:构建虚拟机床的基体→虚拟机床Z、Y及X轴建立虚拟机床→设计所需的数控系统[3]。如果虚拟数控机床中的关键部件构建完成后,必须为机床配置合理的数字控制系统,使得机床具备插补匀速、刀具补偿等功能后方可运动。基于VERICUT软件建立相应的虚拟机床结构树如图2所示。

图2 虚拟机床结构简图

2.2 建立相应的刀具

本次研究提出的刀具建模只要包括刀头和刀柄建模2个部分,用户要合理设计刀柄、刀头参数信息。在此基础上,及时调整与之对应的坐标信息,确定刀头和刀柄需要安装的位置。在Vericut软件内建立虚拟环境下的刀具,必须与NC代码内所用刀具信息一致。否则,会使得仿真操作出现刀具调用错误等情况。本文提到的机床采用BT40刀柄,下文以圆鼻刀∮25(R5)为例,如图 3 所示。

图3 虚拟环境下刀具结构图

2.3 毛坯及夹具建模

通过UG软件对轮毂下模模具执行建模操作,并根据下模尺寸、几何形状等数据构建与之对应的毛坯造型,并将其设计在虚拟机合理的位置。为全面掌握切削仿真操作情况,也要对夹具展开建模处理。

2.4 加工过程虚拟分析

先将UG软件内生成的NC代码通过导入操作输入Vericut软件内,随之通过FanucOM控制系统,该控制系统广泛用于国内外领域,可以达到提高模具加工效率和精度的目的。基于VERICUT软件用户可在点击仿真按钮后,对加工过程展开仿真加工处理。在实际加工环节,该软件能够迅速将处在加工状态的工件动态捕捉到机床运动图片中,并将其存储在计算机文件内[4]。仿真操作完成后,软件会把请求转换为日志文件。依据以上文件信息,操作者能够及时查看仿真操作环境发送的预警、错误等信息。模拟精加工后效果如图4所示。

图4 仿真软件中精加工效果

2.5 模拟仿真结果与检验

一般情况下,从设计零件到开始加工整个操作环节,必须通过多个部门、人员在各CAD/CAM系统间实施传递。但在这种情况下,难以准确评估导轨是否可以准确展现原始设计模型。若仿真操作并未配置相应的质量检查功能,主要方法在于进行试切并对其实施检测。而软件可以提供强大的质量检查功能,依托该模块对仿真操作模型与设计模型进行比较,通过设计不同的对比精度获得与之对应的结果[5]。同时,密切观察所设计模型的颜色,用户能够直接检查所使用零件在具体加工中是否出现过切或欠切的情况。依据上述残留或者过切情况显示信息,便于用户及时了解应对程序哪部分位置进行修改,以此顺利实现零件加工操作,确保其满足最初设计尺寸、精度要求。

VERICUT软件配置部分自动比较方法,最常用的方式有:曲面、轮廓及实体等比较法。其中,实体比较法作为VERICUT软件常用的方式,主要原理是指进行仿真操作以后,切削与设计模型之间的布尔运算结果,进一步评价求解数值大小,并评估仿真切削模型是否达到设计要求[6-7]。因实体对比法设计的模型属于全封闭状态,以此满足布尔运算具体操作要求。

本次研究挑选实体比较法进行比较,根据对加工程序进行多次反复的调试和修改,并把过切、残留检查数值设置为0.1。研究发现,仿真处理以后,使用的切削模型并没有出现过切、欠切问题,从而验证了所用刀具加工轨迹达到设计尺寸和精度要求。

3 程序优化步骤及结果分析

3.1 建立VERICUT软件优化库

所创建的优化库是基于刀具库建立起来的,在所有的设备内每一刀具均需要根据存在差异的切削材料、切削条件、所用机床等因素建立相对应的优化库。使用者可依据自己的生产经验合理调整加工操作,并对数据程序实施优化处理,不仅可以有效提高零件加工效率及质量,也能改善刀具、机床磨损情况[8]。

本文结合实际生产状况,在刀具库内手动为每一把刀添加优化库,各项参数如下:机床:Haas Mini Mill;材料:H13;刃数:2;轴向切深、圆弧形切宽均为2.5 mm。在此基础上,利用下列步骤对软件生成的数控加工程序展开优化处理。

3.2 优化结果处理分析

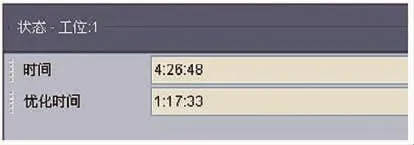

通过本次研究可知,利用Vericut软件对机床实际运行状况进行模拟,并与现实加工中机床运动情况进行对比,发现两者状态较相似。实施仿真优化处理时,使用者能够根据实际需求随时随地变换不同角度观察仿真操作环境,用户也可利用状态窗口及时查看优化加工操作的进给速度是否处于恒定状态。优化操作的加工程序,其进给速度是软件根据各段材料生成最合理的进给速度。通过优化操作前、后加工程序使用时间见图5。

图5 加工程序优化时间对比情况

根据Vericut软件执行仿真操作最终结果可知,经过优化处理的切削参数,可以获得与机床、加工材料相匹配的主轴参数和进给量,使得汽车零件加工时间缩减70%。由此表明,利用VERICUT软件实施数控加工程序优化处理后,能够对加工铝合金轮毂模具发挥降低加工成本的作用,提升模具生产率。图6表示经过优化程序开展实际加工操作的下模,并对其进行相对应的检测,发现所设计的模具尺寸精度、表面质量达到规范设计要求,这一研究结果均与仿真结果一致。

图6 机床加工示意效果

4 结论

铝合金汽车轮毅是汽车的重要部件之一,本文通过对铝合金汽车轮毅模具数控加工展开研究,表明针对这类模具的特点,还必须设计合理的加工参数。研究结果表明,通过UGNX及VERICUT软件对汽车铝合金轮毂模具加工展开仿真处理是一种有效的设计方法,通过对虚拟加工结果的验证,促使模具加工质量及效率得到提升,大大增强了汽车零部件企业在市场上的竞争力。