重型车辆柴油机启动工况燃油喷射仿真研究

杨绍卿, 徐冬冬, 王 雪

(1. 陆军装甲兵学院车辆工程系, 北京 100072; 2. 95969部队, 湖北 武汉 433220)

重型车辆柴油机启动过程具有较大的不稳定性,而提升柴油机启动过程的稳定性和成功率已成为目前的研究焦点,重型柴油机启动过程的研究方向也逐渐向进气、喷雾和燃烧等方面转移。机械喷油泵的重型车辆柴油机在启动过程中产生较大不稳定性的原因为:转速变化幅度大,使得启动工况各循环过程的喷油压力和喷油速率不稳定且变化显著,进而导致启动过程中的缸内燃烧状况不稳定[1-2]。目前,一些研究者尝试通过试验手段对极低转速工况下的机械泵燃油喷射规律进行研究,但过程复杂且结果不确定性较大[3-4]。因此,通过仿真手段研究极低转速下柴油机的燃油喷射规律,成为分析柴油机启动过程喷油和转速变化规律的重要手段。笔者通过建立柴油机机械泵燃油喷射仿真模型,分析启动工况下循环喷油量、循环泄漏量占比以及低转速喷油规律,为进一步分析机械泵柴油机的启动过程提供可靠的理论依据。

1 机械泵燃油喷射仿真模型的建立

针对某150 mm缸径重型柴油机机械泵启动过程,利用GT-suit搭建燃油喷射仿真模型,如图1所示。该型柴油机燃油流动过程为:燃油由油箱开始,依次通过低压油管、柱塞泵和喷油泵,最后经高压油管进入喷油器储油槽,待油压达到喷油器开启压力后喷射进入气缸。

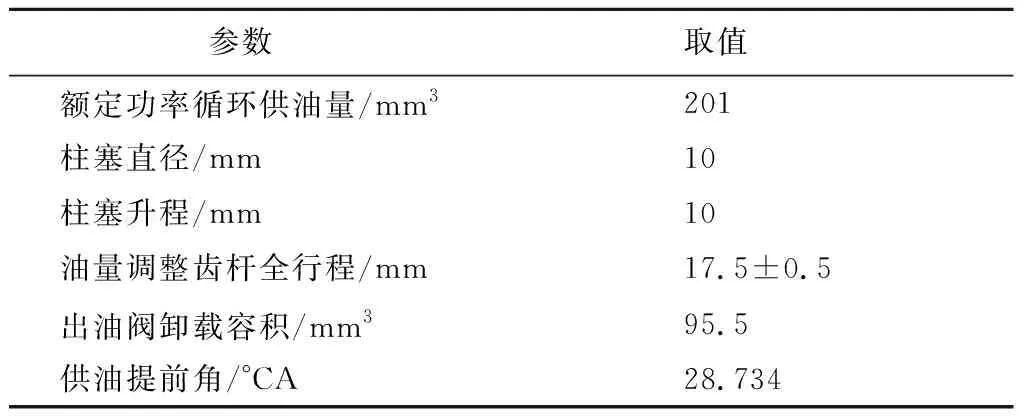

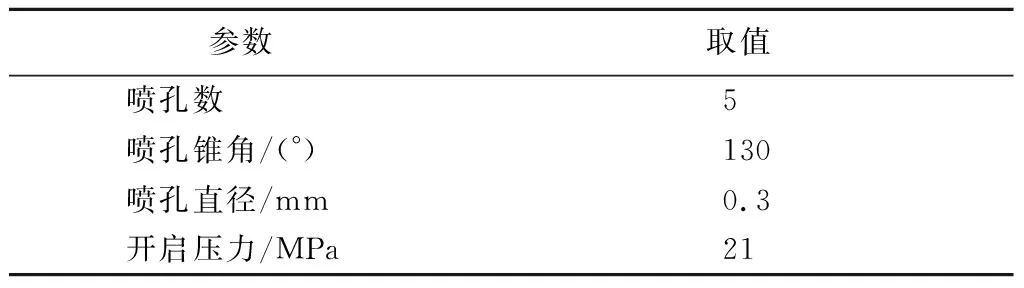

该仿真模型建模时,其核心模型主要包括柱塞模型、供油模型(包括高压油管和低压油管)和喷油模型。同时,由于机械泵在启动过程中存在显著的燃油泄漏现象,需要加入燃油泄漏模型[5]。喷油泵和喷油器的主要参数分别如表1、2所示。

表1 喷油泵主要参数

表2 喷油器主要参数

1.1 柱塞运动规律

表3为150 mm柴油机凸轮参数。

表3 150 mm柴油机凸轮参数

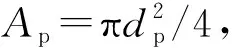

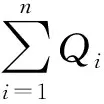

当凸轮转角α≤第1段圆弧最大凸轮转角(即α≤36.883°)时,喷油泵的供油处于第1阶段,此时柱塞升程[6]

h1= (r1-r0)(-cosα+1/a1×

(1)

柱塞速度

(2)

柱塞加速度

(3)

式中:a1=(r1-r0)/(r1+rp);ωk=2πnk/60,为凸轮轴角速度,其中nk为凸轮转速。

当凸轮转角α>第1段圆弧最大凸轮转角(即α>36.883°)时,喷油泵的供油在第2阶段结束,此时柱塞升程

h2=(r0+hmax-r2)(cos(θ-α)+1/a2×

(4)

柱塞速度

v2= (r0+hmax-r2)ωk(sin(θ-α)+

(5)

柱塞加速度

j2= -(r0+hmax-r2)(cos(θ-α)+

(6)

式中:a2=(r0+hmax-r2)/(r2+rp)。

1.2 加油齿杆位置

该型150 mm缸径重型柴油机机械泵采用机械离心式全程调速器,调速器的支持力P与恢复力E决定齿杆位置,其齿杆运动方程为[7]

(7)

式中:M为齿杆质量;s为齿杆位置;f为摩擦力;fr为液体阻尼力。

1.3 喷油规律计算

为提高模型计算效率,在保证计算精度的基础上,对喷油规律模型进行如下简化[8]:1)忽略管道内液体摩擦损失;2)假设喷油过程中燃油温度恒定;3)假设喷油过程中燃油密度和黏度恒定。

该型机械泵的泵-管-嘴系统结构如图2所示。

对于泵-管-嘴系统,喷油速率可表示为

dVp/dt=f(t)=Apvp,

(8)

计入燃油喷射过程中压缩导致的体积变化,定义β为单位压力下燃油体积V的相对变化,则β可表示为

(9)

式中:p为燃油压力。

选取喷油泵为研究对象,其内部燃油流动的连续性方程为

(10)

喷油速率可表示为

(11)

式中:μ为喷油器的喷孔流量系数;Af为喷孔流通截面积;px为缸内背压;ρ为燃油密度。

以燃油质量流量表示喷油规律,即

dmp/dt=ρdVp/dt。

(12)

式中:mp为燃油质量。

1.4 喷油泵泄漏计算

在启动过程中,受喷油泵和调速器的性能限制,各个喷油循环间的喷油压力和柱塞相对速度变化显著,喷油泵存在一定量的泄漏。因此,要精确地计算启动过程的喷油规律,必须计入泄漏的影响[7]。

喷油过程中,瞬时泄漏量Qleak的表达式为[8]

(13)

1.5 喷嘴平均流量系数修正

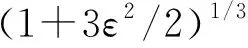

启动过程中,由于转速不稳定,导致喷油压力变化较大,这直接影响喷油器的最大流量系数,并显著影响喷油持续期。通过建立喷油泵转速与流量系数的关系,对喷嘴平均流量系数进行修正。采用蚁群算法对喷油泵不同转速条件下的喷嘴平均流量系数Cavg进行优化,优化目标为

(14)

式中:pmax_1为试验实测喷油压力峰值;pmax_2为计算喷油压力峰值。

蚁群算法优化后,喷油泵不同平均转速下Cavg变化曲线如图3所示。可以看出:随着喷油泵平均转速的增大,Cavg呈上升趋势,但上升速率逐渐下降。这是因为:随着喷油泵转速的增大,喷油器压力增大,通过喷嘴的燃油质量流量变大,表现为Cavg的增大;与此同时,压力的增大会导致燃油流过喷嘴时压力损失变大,表现为Cavg增幅变缓。

2 燃油喷射仿真模型的验证

利用燃油喷射试验对燃油喷射仿真模型进行验证。所选取测点的喷油泵转速分别为145.5、242.3、394.1、549.9、648.6、703.5 r/min,其喷油速率仿真值与试验值的对比结果如图4所示。可以看出:喷油速率仿真值与试验值的最大误差分别为3.92%、4.85%、2.23%、4.34%、4.89%、4.66%,说明燃油喷射仿真模型的精度较为可靠。

3 燃油喷射仿真结果及分析

3.1 循环喷油量分析

在喷油泵试验台上测量了喷油泵循环喷油量随喷油泵平均转速的变化规律,结果如图5所示。可以看出:当喷油泵平均转速低于300 r/min时,循环喷油量随平均转速的增大出现明显的上升趋势,并在350 r/min附近达到峰值。这是因为:喷嘴内压力随转速的增大而上升,且由于调速器还未起效,循环喷油量上升未受限制;当喷油泵平均转速高于350 r/min时,调速器对喷油泵的限制开始生效,驱动油量控制机构使循环喷油量保持在200 mg附近;由于调速器对转速的响应存在一定的迟滞,循环喷油量开始呈现缓慢下降的趋势。

3.2 燃油循环泄漏分析

采用燃油喷射仿真模型对启动工况下燃油循环泄漏量进行计算。假设环境温度为25 ℃,大气压力为101 kPa,油门齿杆位置20%,电机转速设定为700 r/min。燃油循环泄漏量占喷油量之比的变化曲线如图6所示。可以看出:

1) 在启动工况前期(即平均转速较低时),燃油循环泄漏量占比较大,随着循环次数和平均转速的增大,循环泄漏量占比逐渐减小。这是因为:转速低时喷嘴内压力较小,流经泄漏开口处的燃油压力损失较小,燃油泄漏量较大;反之,当平均转速增大时喷嘴内压力增大,流经泄漏开口处的燃油压力损失变大,燃油泄漏量减小。

2) 当平均转速稳定时,喷嘴内压力趋于稳定,循环泄漏量占比也趋于稳定,在0.82%附近波动。

3.3 低转速喷油规律分析

利用燃油喷射仿真模型对启动工况低转速下的喷油规律进行仿真。选取喷油泵转速为50、55、60、65、70 r/min进行计算,得到的喷油速率变化曲线如图7所示。可以看出:随着转速的逐渐增大,曲轴转角幅度变大,即喷油持续期逐渐变长,喷油速率峰值显著上升,且对应的曲轴转角逐渐后移。这是因为:随着转速的增大,喷油压力变大,使得燃油流速及喷油速率峰值显著上升;而由于喷面压力的增长,使得宽喷油器针阀开启时间延长,导致喷油持续期变长和喷油量增大,进而使喷油速率峰值随喷油持续期的延长而后移。