数码转杯纺混色纱中有色纤维混合效果分析

杨瑞华, 韩瑞叶, 徐亚亚, 薛 元, 王鸿博, 高卫东

(生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

数码转杯纺是一种新型纺纱技术,有数码印花的功效,可使几种颜色或几种类别的纤维沿纱线纵向混合且混纺比例在线可控,实现不同组分混纺或者不同颜色纤维混色的纱线柔性化生产。这种纺纱技术打破了传统纺纱单根棉条喂入、纱线结构单一的局限性,主要依靠可编程逻辑控制器(PLC)控制程序和异步喂入装置实现纱线结构的在线可控。在数码转杯纺纱系统中经异步喂入装置分别独立控制多根纤维条的喂入速度,实现各纤维条的混纺比例在纱线纵向上的随时变化,从而改变纱条的颜色或种类,能够纺制多色彩、多组分、多线密度纱线,大大丰富了纱线品种,满足现代人个性时尚的生活需求[1]。

色纺纱是将多色纤维均匀混合后纺制的纱线,用其生产的纺织品与染色产品相比,色彩活泼生动,空间立体感强[2]。数码转杯纺混色纱的生产过程不同于传统色纺纱的生产流程。传统色纺纱生产过程中在前纺工序完成纤维的混合,不同颜色的散纤维或条子首先按照一定比例搭配,通过工艺调整控制条干不匀、棉结和短绒率等,在确保纤维混合程度达到要求后成条或者成粗纱,通过细纱机纺制成纱,其产品远看是素色,近看是彩色,给人以梦幻感[3-4]。数码转杯纺生产混色纱时纤维混合在细纱工序完成,不同颜色的纤维条通过喂入机构控制喂入速度实现混纺比例的控制,经分梳辊梳理混合后的纤维流在高速回转的转杯内并合加捻成纱,这种色纺纱受混合比例、喂入位置、纤维条捻度、分梳辊转速、转杯转速多种因素的影响,成纱结构(如纱线条干、纤维混合均匀度等)与传统色纺纱不同。纤维的均匀混合是色纱生产技术难点之一[5],有必要对这种新结构纱线的纤维混合特征做详细研究。

现有对纤维在纱线中混合程度的研究主要集中在不同种类纤维的混纺生产,依据汉密尔顿指数分析不同性质、不同种类纤维在纱线径向的分布规律[6-8],或者研究某种新型纺纱技术下纤维的径向分布规律[9]。在色纺领域,通过条干间接控制纤维混合均匀度,然后依据纺织品色差来判断产品是否满足要求[10],很少以汉密尔顿指数定量分析有色纤维的混合情况。本文主要依据汉密尔顿指数研究数码转杯纺纯棉色纱中不同颜色纤维的混合情况,借助切片仪、显微镜观察纱线微观结构,计算纤维汉密尔顿指数,分析喂入位置和喂入比例对数码转杯纺纱中有色纤维混合程度的影响,研究数码转杯纺混色纱中有色纤维的混合规律。

1 数码转杯纺纱系统

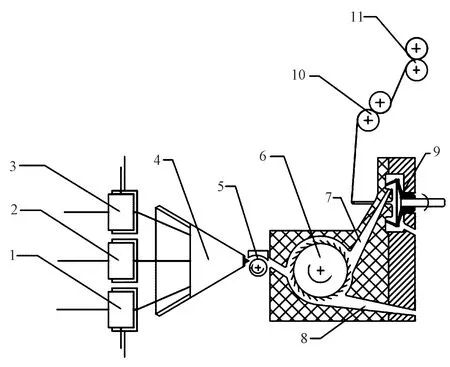

数码转杯纺结合了数码纺与转杯纺成纱特点,在保证成纱速度的情况下实现纱线混纺比/线密度在线控制和成纱结构多元化。图1为数码转杯纺成纱流程图。3个喂入罗拉速度可任意配置,是实现纱线结构多样化的主要机构。不同种类或不同颜色的粗纱由3个罗拉1、2、3分别独立控制喂入,集棉装置4控制纤维条的运动方向,使3根纤维条在集合喂入罗拉5前汇集,由高速分梳辊6剥取、混合后的纤维流进入梳棉通道7,短绒、杂质由排杂通道8排除,纤维流经梳棉通道进入转杯9并合加捻成纱,纱线由引纱罗拉10引出,卷绕罗拉11将引出的纱线绕在筒子上。

1,2,3—喂入罗拉;4—集棉装置;5—集合喂入罗拉;6—分梳辊;7—梳棉通道;8—排杂通道;9—转杯;10—引纱罗拉;11—卷绕罗拉。图1 数码转杯纺成纱流程图Fig.1 Digital rotor spinning process

2 汉密尔顿指数及其计算

在汉密尔顿指数M计算过程中,以纤维在纱线中的分布矩为基础,求某种纤维向内或向外转移的分布参数,主要表达纤维径向分布情况,也可用以说明纤维混合均匀度。M值一般在-100%~100%之间。M值大于零,表示纤维有向外转移趋势;M值小于零,表示纤维有向内转移趋势。M绝对值的大小,表示纤维发生内外转移的程度。M的绝对值越大,纤维转移越明显;M的绝对值越小,纤维混合越均匀[11-14]。

本文以三原色棉纱为例,介绍红色纤维A的汉密尔顿指数计算步骤。

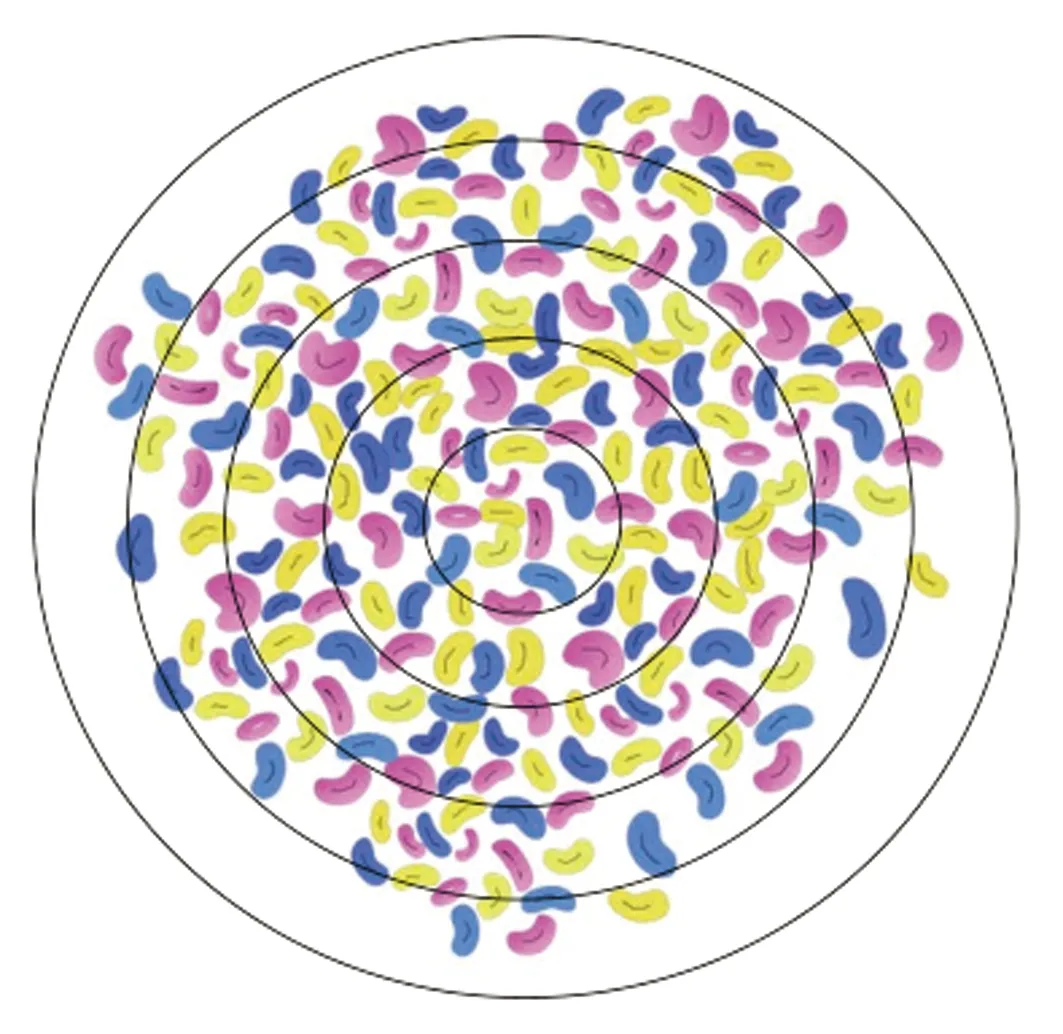

1)制作纱截面等分同心圆。摄取显微镜下纱线横截面切片图像,在绘图软件(PS)中按照图像确定纱外轮廓的圆形或椭圆形边界,再确定纱心,五等分轮廓边界的半径,作外轮廓同心圆或同心椭圆,截面被分割成5个纤维层,从纱心到外边界依次计为第1层、第2层、……、第5层。图2示出三原色棉纱截面等分同心圆示意图;图3示出各层纤维分布示意图。

2)点数各层色纤维根数nAi、nBi、nCi(nAi表示第i层红色纤维根数;nBi表示第i层黄色纤维根数;nCi表示第i层蓝色纤维根数),计算各色纤维的实际占有横截面积。在点数纤维根数时,部分纤维分布在纤维层界线上,此时以纤维横截面积的1/2为界,纤维横截面积大于或等于1/2时计数为1,否则计数为0。在计算纤维的实际占有横截面积时,需对纤维根数与纤维平均截面积求积。本文研究的三原色棉纱只含有1种纤维,各色纤维的平均截面积相等,可简化计算过程,设定棉纤维平均截面积为1,则各色纤维的实际占有截面积为纤维根数。

图2 三原色棉纱截面等分同心圆Fig.2 Three primary colors of cotton yarn cross-section concentric circles

图3 各层纤维分布示意图Fig.3 Distributions of various fiber layers

3)按照式(1)计算红色纤维A的实际面积分布一次矩:

SA=-2nA1-nA2+nA4+2nA5

(1)

4)按照式(2)计算红色纤维A的均匀分布一次矩:

(2)

式中:nA为5层红色纤维总根数;ni为第i层所有色纤维总根数;n为纱线截面所有色纤维总根数。

5)比较3)、4)结果,若式(3)成立,则红色纤维A优先向内层分布,将所有红色纤维依次填满第1层、第2层、……,至所有红色纤维填完,依照红色纤维新的分布情况,计算红色纤维A的最大向内分布一次矩Sin;若式(4)成立,则红色纤维A优先向外层分布,将所有红色纤维依次填满第5层、第4层、……,至所有红色纤维填完,依照红色纤维新的分布情况计算红色纤维最大向外分布一次矩Sout。Sin和Sout按式(1)计算。

6)计算红色纤维A的汉密尔顿指数M。若式(3)成立,按式(5)计算;若式(4)成立,按式(6)计算。

SU-SA>0

(3)

SU-SA<0

(4)

(5)

(6)

黄色纤维、蓝色纤维的汉密尔顿指数计算过程与红色纤维相同。

3 实验部分

3.1 实验内容

为定量研究数码转杯纺色纱中纤维的混合情况,在数码转杯纺纱机上纺制5种纱线,在每种纱线上随机取10段纱线,用Y172型哈氏切片仪为每段纱制作1个清晰的横截面切片,共计50个。将纱线截面切片在VHX-5000型超景深显微镜下放大600倍,并保存截面图像,按照汉密尔顿指数计算步骤处理图片并点数各层纤维根数,计算各纤维的汉密尔顿指数M。

3.2 实验准备

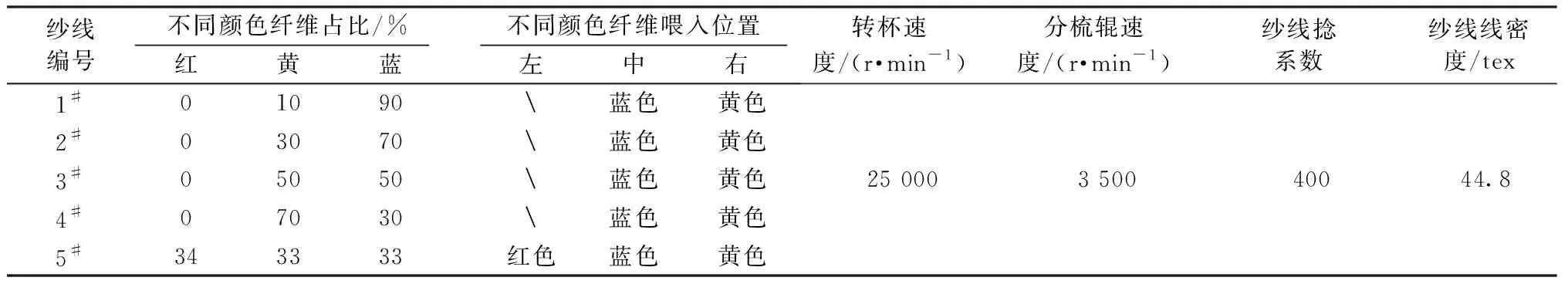

以定量为4 g/10 m的红、蓝、黄三色棉粗纱为原料,按表1所示工艺纺制纱线。

表1 纺纱工艺Tab.1 Spinning process

注:“”表示无喂入。

3.3 切片制作

制作切片时,先在纱线表面涂薄层火棉胶,干燥后以适量羊毛包覆纱线,将羊毛及其中间纱线一起放入Y172型哈氏切片凹槽,插入配套金属板,稍微施加压力后,用手轻扯羊毛,纤维束有轻微移动即可,否则通过增减羊毛纤维量调整。装好纤维后,左手紧握切片器两端,右手理顺伸在切片器凹槽外侧的纤维,然后用锋利刀片紧贴切片器表面快速切掉伸出凹槽外侧的纤维。安装切片器的紧密螺丝,并轻轻旋转螺丝,待纤维束稍微伸出金属板表面,涂1层火棉胶,待干燥后切取第1个截面试样,第1个切片的薄厚不好掌握,一般丢弃不用。再次旋转螺丝,一般旋转1格左右为宜,轻而快涂火棉胶,待刚刚干燥,快速切取切片,切片时发力要均匀,保证切片薄厚均匀,便于观察纱线截面。将切片置于滴有甘油的载玻片上,用盖玻片压平,在显微镜下观察截面。若得到截面清晰图像,保存图片,若截面不清晰,重复上述旋转螺丝的切片步骤,直至得到清晰的纱线截面,换装另一段纱线继续实验,共摄取50段纱线的横截面图像。

4 实验结果与分析

4.1 汉密尔顿指数分析

在成功摄取50段纱线横截面图像后,计算各截面纤维的汉密尔顿指数,结果如表2所示。

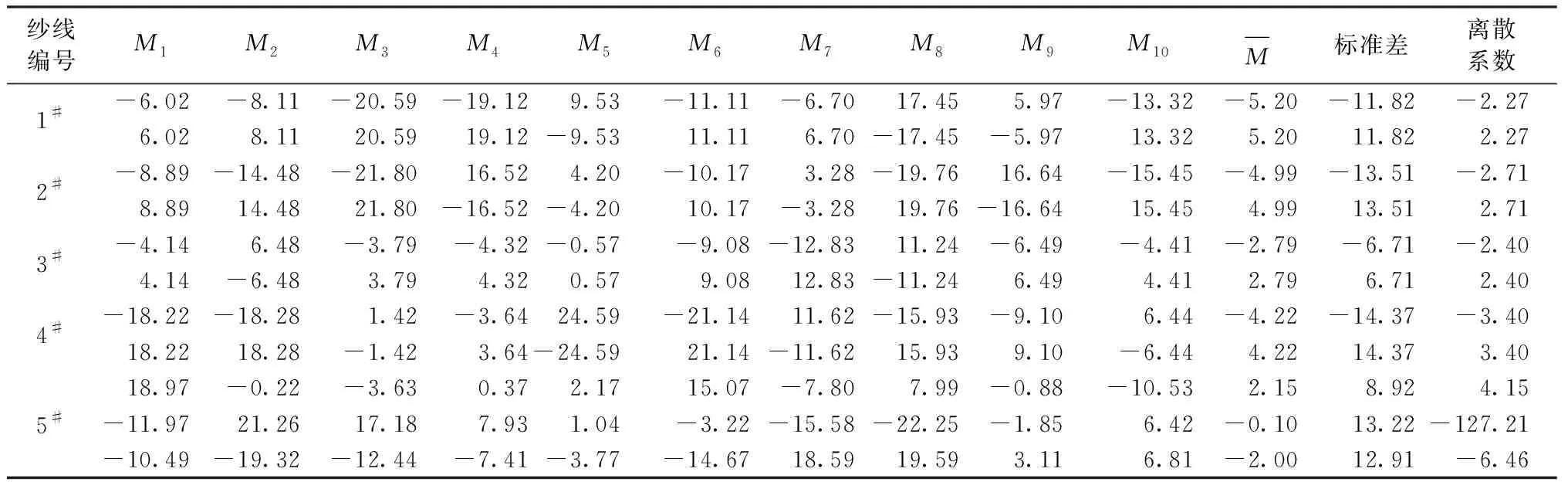

表2 各纤维的汉密尔顿指数Tab.2 Hamiltonian indices of fibers %

表2中,1#~4#纱是黄蓝二色混纺纱,这4种纱线的成纱条件相同,只有混纺比例不同。以黄色纤维为研究对象,比较4种混纺比例下纤维的汉密尔顿指数均值发现:随着纤维含量的增加,汉密尔顿指数先减小后增大;混合比例为50%时,汉密尔顿指数均值较小,为2.79%;在黄色纤维含量为10%、30%和70%时,汉密尔顿指数均值较大。数码转杯纺通过异步喂入实现对纤维混合比例的控制,由于这种特殊的混合、梳理和并合效应,当有色纤维比例相近时,纤维在纱线中的混合更加均匀。但表2中汉密尔顿指数的离散系数较大,这说明汉密尔顿指数的均值对实验数据的代表性不强烈,混纺比对纤维混合均匀度的影响不显著。在一般纺纱条件下,由混纺比引起的混合不匀可忽略不计。

5#纱是红蓝黄三色混纺纱,红、蓝和黄颜色的3种粗纱分别喂入左、中和右喂入罗拉,混纺比例约为1∶1∶1。各粗纱的规格和牵伸倍数相同。比较5#纱中3种纤维的汉密尔顿指数均值,结果显示:蓝色纤维对应数值最小,红色纤维对应数值为正,黄色纤维对应数值为负。这表示左边罗拉喂入的纤维有向外转移趋势,右边罗拉喂入的纤维有向内转移趋势,中间罗拉喂入的纤维混合较均匀。

用SPSS软件对表2列出的110个汉密尔顿指数做正态检验,结果见图4。

图4 汉密尔顿指数分布直方图Fig.4 Hamiltonian index exponential distribution histogram

用SPSS软件计算得:均值为0.18,标准偏差为12.62,偏度系数为-0.011,峰度系数为-0.967。偏度和峰度的系数都小于1,说明数码转杯纱纤维的汉密尔顿指数呈近似正态分布。其中51%的绝对值分布在0~10区间,40%分布在10~20区间,9%在20~25区间,没有大于25的值。可见数码转杯纺色纺纱纤维的汉密尔顿指数在-25%~25%间呈正态分布的趋势。

4.2 纱线表层纤维分布

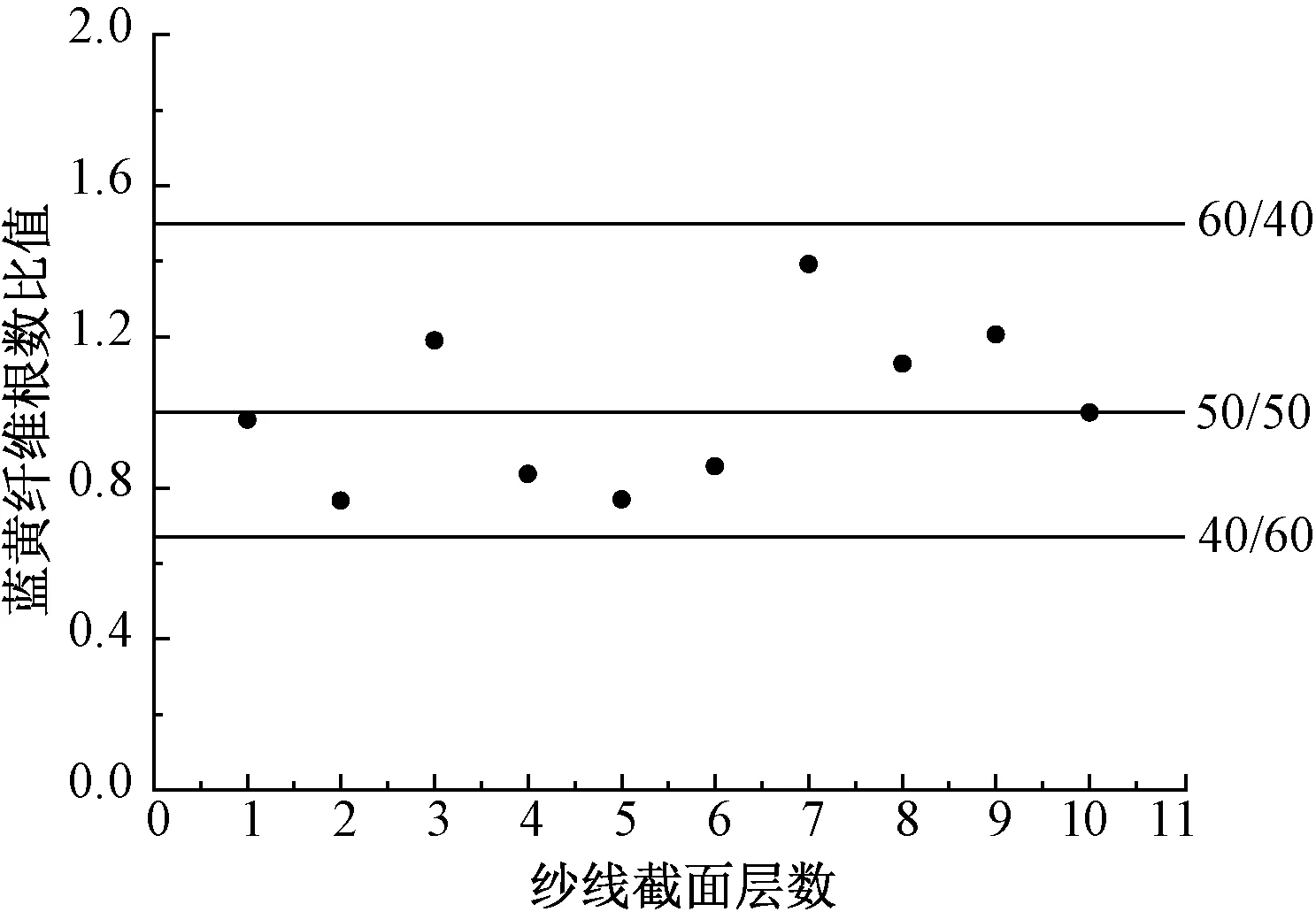

混色纱外观主要受表层纤维影响,本文以3#纱10个横截面表层纤维的分布为例,说明数码转杯混色纱表层纤维的分布规律,这里表层纤维以纱截面等分同心圆的第4、5层纤维计。图5示出10个截面表层蓝黄色纤维的实际比例分布。

注:图中60/40、50/50、40/60为蓝黄纤维设计混纺比。图5 纱线表层纤维实际混纺比Fig.5 Actual blending ratio of yarn surface fiber

3#纱线蓝黄纤维设计混纺比为50/50,图5中随机取的10个横截面表层纤维的实际混纺比与设计混纺比有一定差异,集中分布在设计混纺比的两侧,但未超出比例为40/60和60/40;同时,10个截面表层纤维实际混纺比均值为1.013,与设计比例50/50非常接近,这说明在细化到很小的位置点时,纱线表面的纤维虽比例不同,但宏观上纱表层纤维比例接近设计比例;正是纱线各点表层色纤维实际混纺比在一定范围内各异,克服了单一染色纱线色彩沉闷的特点,使混色纱给人以典雅生动的特殊感觉。

4.3 纱线微观结构

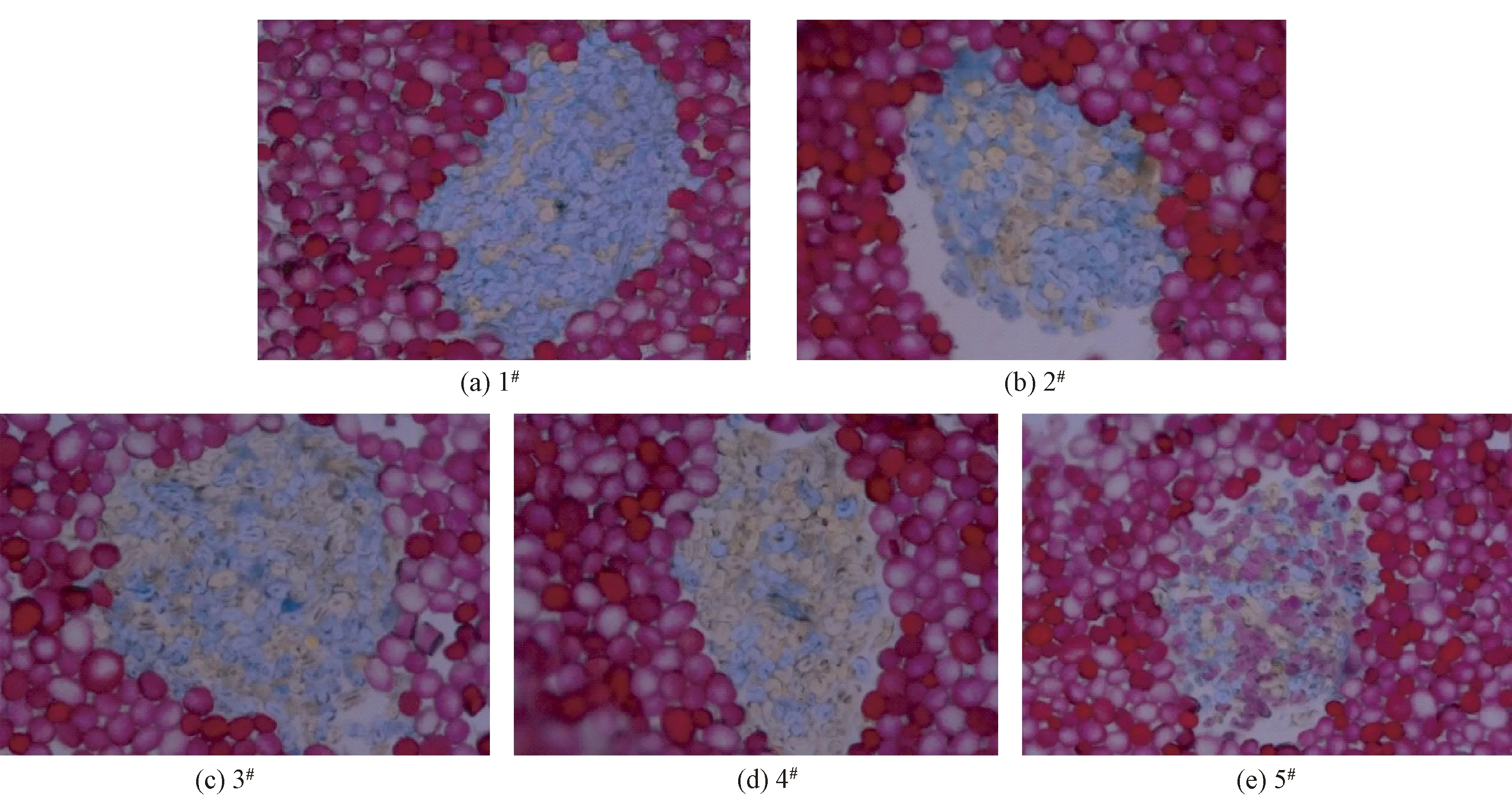

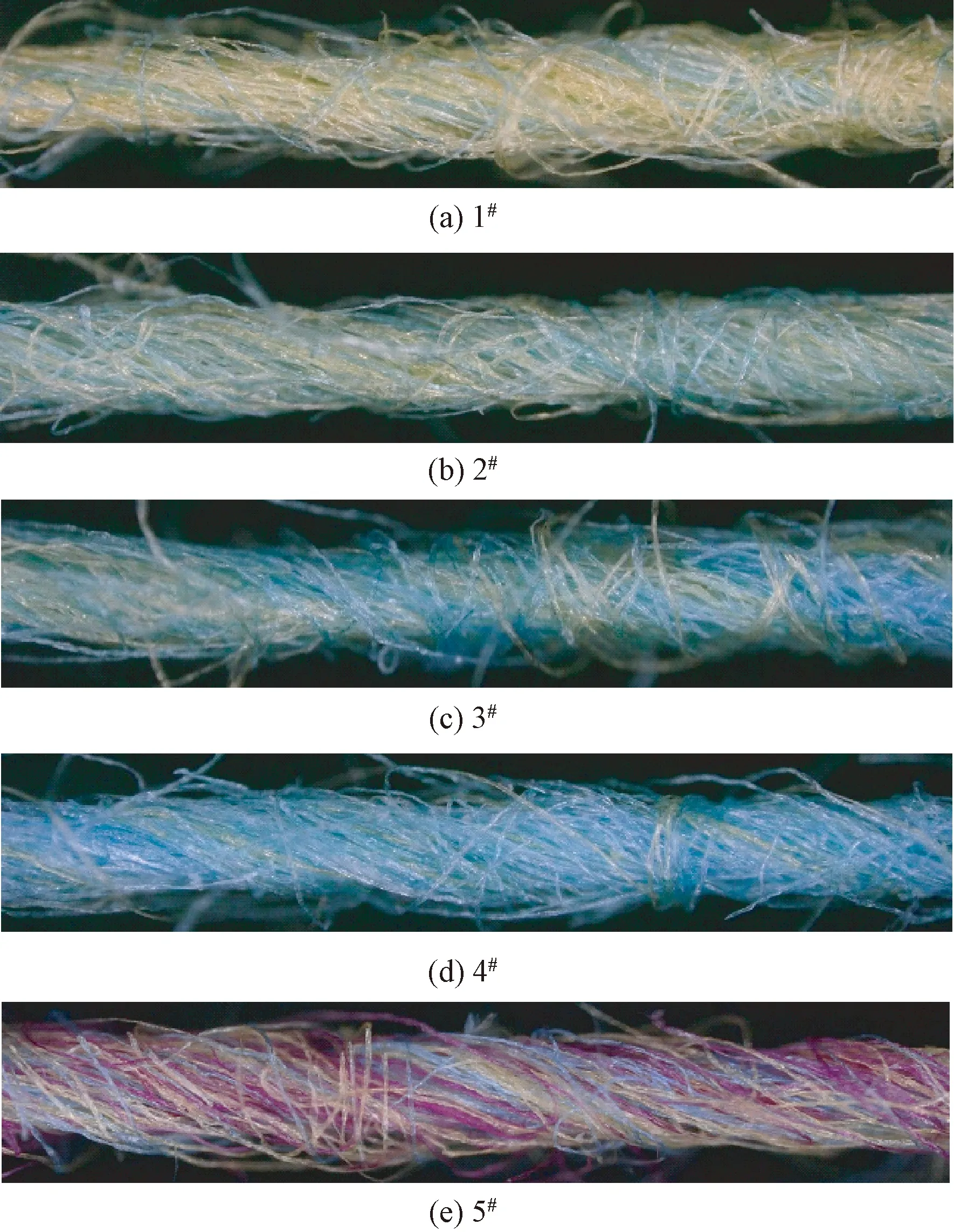

色纺纱中纤维混合均匀性还受到束纤维影响,汉密尔顿指数只能表征纤维在纱线径向的分布情况,不能充分说明束纤维的结构状态,本文通过数码转杯纱纵横向微观结构呈现纤维在纱线中的混合均匀性。图6示出纱线横截面的微观结构。图7示出纱线纵向微观结构。

图6 纱线横截面结构Fig.6 Yarn cross-section structure

图6(b)中纱线外侧空白处是切片时纱线外侧涂覆胶棉液不匀形成的,从横截面来看,纤维大都以束状结构混合,纤维束主要由3~8根纤维构成,极少数纤维束在10根纤维以上;结合图7中纱线纵向结构,沿着纱线捻向有明显的束纤维,呈单根混合的纤维含量较少,纱线纵向上主色调虽然一样,但表层颜色并不均匀一致,有些位置偏蓝,有些位置偏黄,这个现象与所观察到的纱线上表层各位置处的色纤维实际混纺比在一定范围内各异的结论相一致。

4.4 布面效应

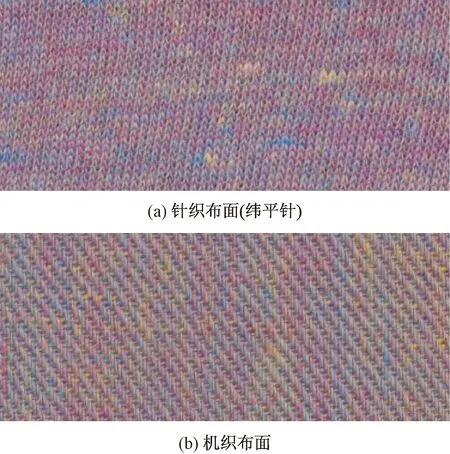

纤维混合效果最终体现在织物外观上,图8分别示出数码转杯混色纱织物的外观效应。布面总体呈现紫红色,由有很多的偏红、偏黄、偏蓝色点构成,典雅又不死板。遗憾的是针织物布面有明显的色点,但机织物经纬纱的交织作用淡化了这种色点,比针织布面更素雅。

图7 纱线纵向结构Fig.7 Yarn longitudinal structure

图8 数码转杯混色纱针织和机织物的外观效应Fig.8 Appearance effect of knitted fabric (a) and woven fabric(b) of digital colored yarn

5 结 论

采用数码转杯纺纱系统生产混色纱实现在线混配色,将混色由前纺转移至细纱工序,缩减了混色纱生产流程,丰富了混色纱线品种,市场前景广阔。纤维混合效果是影响混色纱外观效应的主要因素,本文分析了数码转杯纱中有色纤维的混合效果,结果发现:数码转杯纺混色棉纱纤维的汉密尔顿指数在-25%~25%之间;混纺比与喂入位置对纤维混合均匀度的影响不显著,在实际生产时可忽略;纱线各点表层有色纤维的实际比例并不相同,以设计比例为中心在一定范围上下波动;纤维大都以3~8根的束状结构混合。束纤维、表层纤维比例不匀、织物色点等对纺织品外观效应影响巨大,受到纺纱机构、纤维条捻度、分梳辊转速、转杯转速等多种因素的综合作用,要提高纤维混合均匀度,还需要进一步优化改进纺纱工艺与纺纱机构。机织物经纬纱相交的组织结构可在一定程度上优化混色纱外观效果。

FZXB