聚醚砜非织造布复合膜的空气过滤性能

朱金铭, 钱建华, 曹 晨, 曹 原

(浙江理工大学 材料与纺织学院, 浙江 杭州 310018)

非织造过滤材料由于其可增加空气净化效率,减少能耗成本,延长使用寿命,易与其他滤料复合和力学性能好等优势,近年来已经在各行各业得到广泛的应用。在环保产业快速增长的背景下,非织造环保过滤材料发展前景良好。20世纪50年代,非制造工业在国际上开始迅速发展,非织造滤料在高效空气过滤的应用更为广泛;我国的非织造过滤材料起步于20世纪60年代末70年代初,发展速度超过世界平均速度的3%~5%,潜在市场较大。在所有的非织造工艺中,溶喷法具有工艺流程短、成本低廉、来源广泛等优点,是一项具有发展前景的新技术,但单纯使用熔喷非织造布作为空气过滤材料,其过滤效率较难提高,特别是针对2.5 μm以下的颗粒。而超滤膜材料能够截留10~100 nm之间的物质,达到分子级别。20世纪90年代中期研制成功的薄膜复合滤料,是将超滤膜材料PTFE覆盖在机织布、非织造布或玻璃纤维滤料上,它具有过滤效率高、阻力低(比传统滤料低30%~40%)、使用寿命长(可达传统滤料的2~5倍)、耐高温的优点,在除尘净化、空调过滤行业得到日益广泛的应用。

聚醚砜树脂(PES)是应用较广的超滤膜材料,但近年来其主要用于水过滤,而作为空气过滤方面的研究甚少。考虑到PES化学稳定性好、强度高、pH值范围为1~13,最高使用温度为120 ℃,抗氧化性和抗氯性能十分优良等优势[1],本文通过用平板膜的制作方式,将聚醚砜膜涂覆在熔喷非织造布上,使这种复合膜透气性好且过滤精密度高,可将其用于精密过滤仪器进行空气颗粒检测。添加一定比例的二氧化钛(TiO2)在铸膜液中,促使膜孔分布的均匀度得到提升,既可提供极高的过滤效率,又可利用纳米粒子的光催化特性将室内有机臭味在紫外光照射下分解除去。

1 实验部分

1.1 实验材料

聚醚砜树脂(PES,化学纯),美国苏威公司;聚乙烯吡咯烷酮(PVP,化学纯),杭州蓝博工业公司;N,N-二甲基乙酰胺(DMAc,化学纯),广州市德银化工有限公司;二氧化钛(TiO2,分析纯),上海江户钛白化工制品有限公司;熔喷非织造布(自制,原料为聚丙烯,3.33×10-3g/cm2,厚度为0.25 mm)。

1.2 实验设备

HLKGM3125D型台式涂膜机,HH-ZK2型电动搅拌机,SHANGPING FA 2004型电子天平,YG461E型透气性测试仪,SX-L1053型滤料试验台,JSM-5610LV型扫描电子显微镜,3H-2000PSI型孔径分析仪,1500-AE型气孔计孔隙仪,YG026H-100型电子织物强力机。

1.3 实验方法

配制不同比例的PES铸膜液至三口烧瓶里,放入恒温水浴(80 ℃)中,在搅拌速度恒定为110 r/min时进行搅拌,直至颗粒充分溶解,真空脱泡后静置待用。调整刮膜的厚度为90~95 nm,刮膜速度为3.00 mm/s,将26 cm×45 cm规格的非织造布平铺黏在玻璃板上,均匀倾倒铸膜液开始刮膜。刮膜完成后,迅速将玻璃板放入100 ℃沸水(第1凝固浴)中浸没10 s,然后再将玻璃板放在室温水凝固浴(第2凝固浴)中进一步脱溶剂,进行溶剂与非溶剂的扩散[2]。在第2凝固浴中浸没20 min后,再放入烘箱中,调整温度为34~40 ℃进行烘干,直到膜干燥,然后将聚醚砜非织造布复合膜从玻璃板上取下,做好标记待用。

1.4 膜性能测试

1.4.1透气性测试

按要求准备好试样并剪切成面积为100 cm2,样品放置好后,将压力差设置为500 Pa,试样面积为20 cm2,通过压力敏感器测定透过气体量[3]。

1.4.2过滤性能测试

将清洁、平整且面积大于100 cm2的样品放入指定区域,铺平铺展,覆盖整个端口,用SX-L1053型滤料试验台以0.3 μm气化的聚苯乙烯粒子(PSL)溶胶在5.33 cm/s滤速下测试膜的过滤效率,在不同位置连续测3次取平均值。

1.4.3孔径及泡点测试

将试样裁剪成直径为2.0 cm的圆片,放入玻璃皿中滴加Silwick润湿剂充分使膜润湿。用气孔计孔隙仪测量试样材料的孔径大小和泡点,得到平均孔径大小,用于空气过滤的分析[4]。

1.4.4断裂强力和伸长率测试

将试样剪成25 cm×25 cm的样条,在YG026H-100型电子织物强力机上参照实验方法调整试样夹持距离、拉伸速度及回复速度,夹持试样开始测试。

1.4.5形貌观察

选取所测样品表面平滑且均匀的1 cm×6 cm长条放在液氮里冷冻脆断,剪切成2 mm×2 mm的小方片后贴在导电胶于制样台侧面,完成后将其在灯光下干燥,再对样品表面镀金。用扫描电子显微镜观察膜表面及截面形貌。

2 结果与讨论

2.1 PES对复合膜空气过滤性能的影响

2.1.1PES质量分数对复合膜空气过滤效率的影响

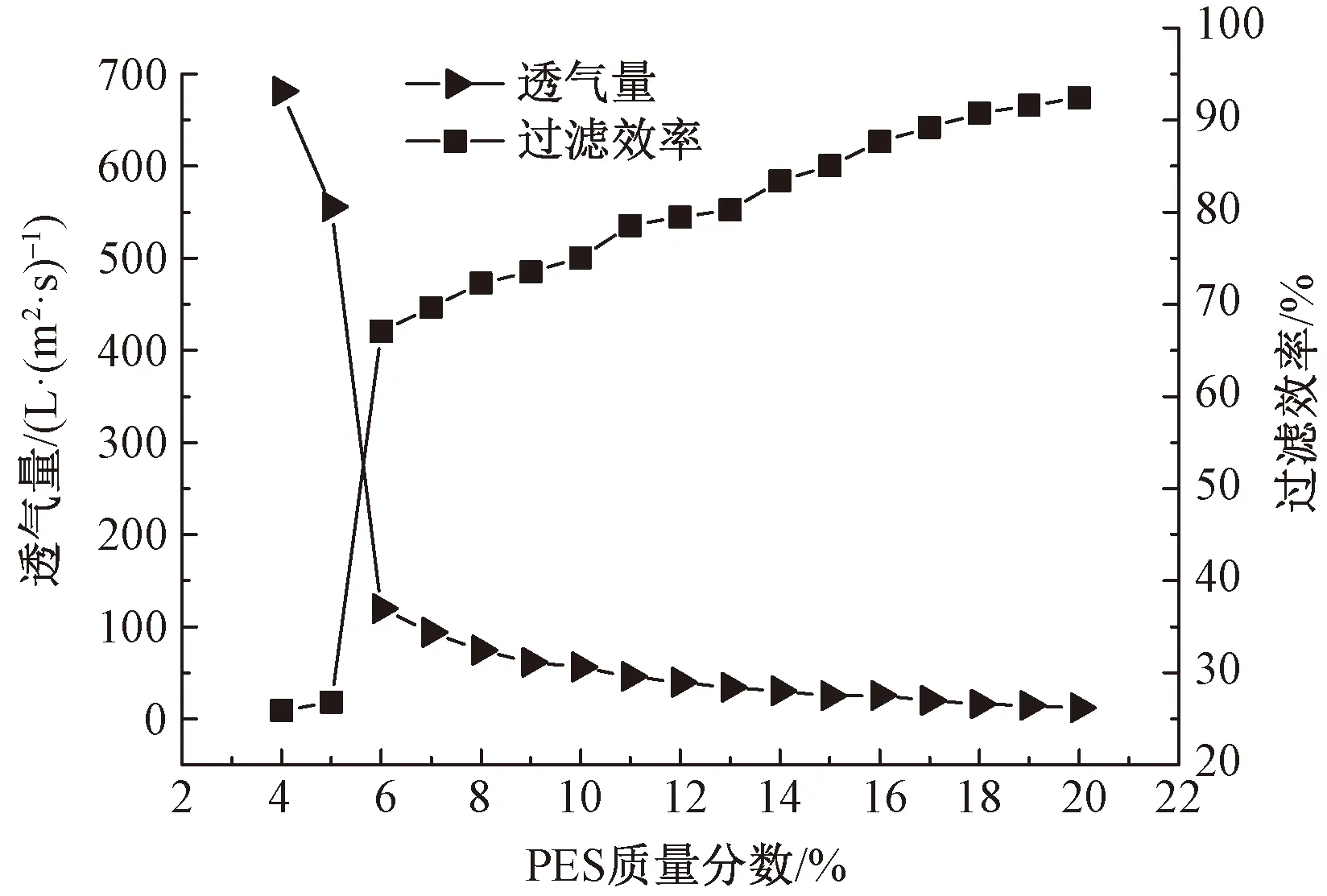

在PVP粉末质量分数为10%,不添加其他添加剂的条件下,采用不同质量分数的PES制备平板复合膜,其对透气量和过滤效率的影响结果如图1所示。

图1 不同质量分数PES膜的过滤效率和透气量Fig.1 Filtration efficiency and air permeability of PES membranes with different mass contents

从图1可看出:PES质量分数在4%~6%之间时,透气量急剧下降,下降幅度达到430 L/(m2·s),过滤效率从25.90%直接提高到67.06%;随着PES质量分数的增大,透气量逐渐下降,过滤效率逐渐提高。当PES质量分数低于6%时,铸膜液由于黏度太低,达不到成膜的临界黏度,致使铸膜液只是单纯的浇灌在非织造布上,并快速渗入到非织布较大的孔隙中,形成一种交织的结构[5],即达不到复合膜本身的过滤效率。当PES质量分数大于6%时,随着质量分数的增加,铸膜液黏度增大,溶剂和非溶剂之间的交换速率降低,导致膜表面的孔径降低,形成致密孔,膜内指状孔的连贯性有所下降[6];但膜孔径的降低,使得膜对0.3 μm的PSL粒子的截留效率逐步增大,所以过滤效率会提高。

2.1.2PES质量分数对复合膜孔径的影响

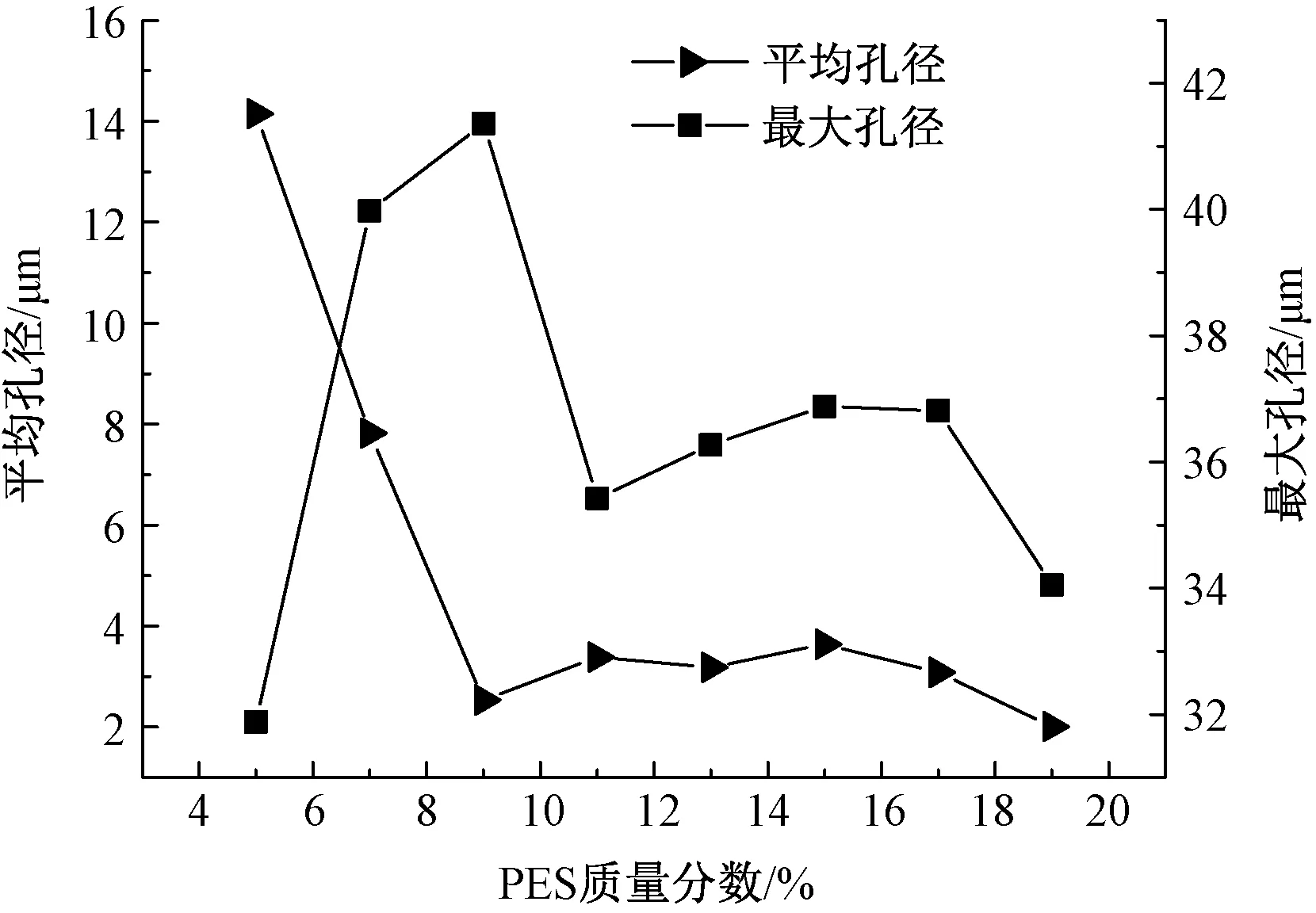

在PVP粉末质量分数为10%,不加其他添加剂的条件下,研究了PES质量分数对PES非织造布复合膜孔径的影响,结果如图2所示。

图2 不同质量分数PES膜的孔径Fig.2 Pore diameter of PES membranes with different mass contents

由图2可知,当PES质量分数由4%增到9%时,铸膜液黏度升高,相分离过程受阻,平均孔径变小,由14.14 μm下降到2.53 μm。这可以解释复合膜在PES质量分数为6%时透气量的突然降低和过滤效率的大幅提升。随着PES质量分数的增大,膜的最大孔径增大,说明PES质量分数对膜孔增大有一定促进作用。当PES质量分数为9%时,最大孔径达到最大为41.36 μm,随着PES质量分数的增大,最大孔径出现下降,原因在于铸膜液黏度升高,使溶剂和非溶剂之间的交换速率降低,导致膜内指状孔连贯性有所下降,从而抑制了膜中大孔的形成;但随着PES质量分数继续大到20%,平均孔径呈现缓慢下降的趋势,说明此时影响透气量的原因是支撑层的连通程度和孔隙率大小[7]。

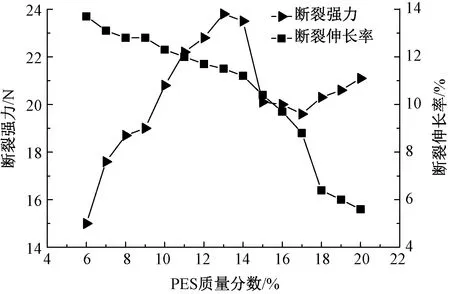

2.1.3PES质量分数对复合膜力学性能的影响

图3示出PES质量分数对复合膜力学性能的影响。基底材料熔喷非织造布的断裂强力为14.1 N,断裂伸长率为13.0%,发生断裂时熔喷非织造布整体被拉坏,断口参差不齐。随着PES质量分数的增大,PES复合膜的断裂强力先增大后减小,在PES质量分数为13%时断裂强力最大为23.8 N,原因是此时铸膜液与熔喷非织造布基底产生的渗透作用最强,与纤维结合最紧密,使得此时的断裂强力最大;断裂伸长率逐步减小,且断口比较平整,说明复合膜材料的力学性能较为均匀,尺寸稳定性显著提高。

图3 不同质量分数PES膜的断裂强力和断裂伸长率Fig.3 Breaking strength and elongation of PES membrane with different mass contents

2.1.4PES质量分数对PES膜微观形貌的影响

在PVP粉末质量分数为10%时,采用不同质量分数的PES制备复合膜,其形貌结果如图4所示。

图4 不同质量分数PES复合膜的电镜照片Fig.4 SEM images of PES membranes with different mass fractions of PES. (a) Surface morphology of 6%PES(×1 000);(b) Section morphology of 6%PES(×200);(c) Surface morphology of 10%PES(×1 000); (d)Section morphology of 10%PES(×350)

由图4可知,非织造布PES复合膜表面的孔大都在纤维与纤维的交界处及纤维边界生成较大的孔。原因是纤维之间的互相交错,使得铸膜液在进行溶剂和非溶剂扩散速度的不同,导致大孔出现。但是在质量分数小的时候,铸膜液不具备成膜的最低的黏度,大部分铸膜液渗入到非织造布中,表面成膜少,中层会有许多铸膜液形成的微小膜,这样就会造成透气量增大以及过滤效率降低;但随着固含量增加,铸膜液黏度增大,会在非织造布上形成一层薄薄的膜,可以在图4中表层明显看到膜下面有指状的支撑层,因此过滤效率会增加,但透气量降低。

2.2 TiO2对复合膜空气过滤性能的影响

2.2.1TiO2质量分数对膜空气过滤效率的影响

在PES质量分数为13%,PVP质量分数为10%的条件下,添加不同质量分数的TiO2制备PES非织造布复合膜,测试其对空气过滤效率和透气量的影响,结果如图5所示。

图5 不同质量分数TiO2复合膜的过滤效率和透气量Fig.5 Filtration efficiencies and permeabilities of PES membranes added with different mass contents of TiO2

由图5可知,随着TiO2添加量的增大,过滤效率的趋势是上升的,透气量的总体趋势是先升后降。当TiO2质量分数为3%时,PES复合膜的过滤效率稍有降低,原因是TiO2本身具有很好的分散性,在铸膜液中加入TiO2粉末后,能够有效地打破铸膜液中的团聚物,使铸膜液变得更均匀,从而使PES复合膜表面孔径分布更为均匀,但此时铸膜液浓度不高,最大孔径继续增大,使膜的过滤效率稍有降低。添加剂TiO2的继续加入提升了铸膜液的黏度,造成溶剂和非溶剂扩散受阻,形成小孔和闭塞的孔[8],使得复合膜的过滤效率增大,透气量降低。

2.2.2TiO2质量分数对膜孔径的影响

在PES质量分数为13%,PVP质量分数为10%的条件下,测试不同质量分数的TiO2对PES复合膜孔径的影响,结果如图6所示。

图6 不同质量分数TiO2复合膜的孔径Fig.6 Pore sizes of PES membranes added with different mass contents of TiO2

由图6可知,TiO2质量分数由0逐渐增大到5%过程中,平均孔径逐步下降,最大孔径在30~45 μm之间缓慢增大,总体趋势不十分明显,这些孔是出现在非织造布纤维周围的豆角状连续孔状物[9]。当TiO2质量分数从3%增大到4%时,膜的最大孔径突然减小,原因是TiO2在铸膜液中的含量增加到一定程度后,其在铸膜液中的溶解状况变差,未溶解的TiO2在膜中产生堵孔作用,使得孔径变小,过滤效率有所提升。平均孔径总体趋势逐渐减小,说明TiO2质量分数增大对孔隙率的提升是有帮助的,使得膜中微细孔的数量增多,直观表现是透气量降低,过滤效率提高。

2.2.3TiO2质量分数对膜力学性能的影响

图7示出不同质量分数TiO2的PES膜的断裂强力和断裂伸长率。可看出:当TiO2质量分数为0时,PES复合膜的断裂强力最小,为23.8 N;随着TiO2质量分数的增大,PES复合膜的断裂强力不断上升,伸长率也呈上升趋势,说明PES复合膜的强力与TiO2的质量分数呈正相关关系;当TiO2质量分数为4%时,PES复合膜的断裂强力最大,伸长率最高,原因是TiO2的加入提高了膜的表面张力,增大了膜的比表面积,从而使PES复合膜强度提高,伸长率增大。

图7 不同质量分数TiO2复合膜的断裂强力和断裂伸长率Fig.7 Breaking strength and elongation of PES membrane added by different mass contents of TiO2

2.2.4TiO2质量分数对膜形貌的影响

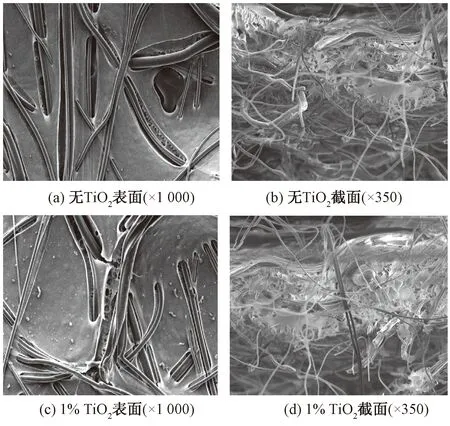

在PES质量分数为13%,PVP质量分数为10%的条件下,通过电镜观察不同质量分数TiO2对PES复合膜表面和截面形貌的影响,如图8所示。

图8 不同质量分数TiO2的复合膜的电镜照片Fig.8 SEM images of PES membranes with different contents of TiO2. (a)Surface morphology without TiO2(×1 000); (d)Section morphology without TiO2(×350);(c)Surface morphology with 1% TiO2(×1 000); (d) Section morphology with 1% TiO2(×350)

加入TiO2的铸膜液制备的PES复合膜成孔率会增大,而且成的孔一般都会以豆角状出现在纤维周围,如图8所示。这是因为TiO2的分散性在铸膜液中使得成孔更加均匀,但是在截面形貌上没有太大的差别。

2.3 凝固浴对复合膜空气过滤性能的影响

2.3.1凝固浴温度对复合膜空气过滤效率的影响

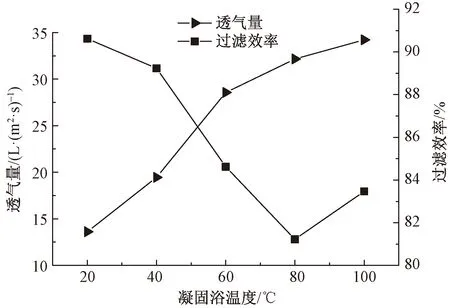

在不同凝固浴温度下制备PES非织造布复合膜,并测试其对过滤效率和透气量的影响,结果如图9所示。

图9 不同凝固浴温度PES膜的过滤效率和透气量Fig.9 Filtration efficiency and permeability of PES membrane solidified at different water bath temperatures

由图9可知:随着凝固浴的温度由20 ℃升高到100 ℃,透气量从13.62 L/(m2·s)提高到34.22 L/(m2·s),增加了将近3倍;但过滤效率由90.62%下降到83.47%,下降了7.8%。升高凝固浴的温度加快了铸膜液中各组分的相分离,致使PES膜孔径、孔隙率和通透性增加。温度升高降低了聚合物中铸膜液的饱和度,凝固浴中非溶剂的温度升高致使非溶剂和溶剂的双向扩散速度增加,降低了铸膜液层的脱混速度[10]。

2.3.2凝固浴温度对复合膜孔径的影响

凝固浴温度对非织造布复合膜孔径的影响如图10所示。可看出,随着凝固浴温度的升高,复合膜的平均孔径逐渐增大,而最大孔径在60 ℃时降到最小,而后增大。

图10 不同凝固浴温度PES膜的孔径Fig.10 Pore size of PES membrane solidified at different water bath temperatures

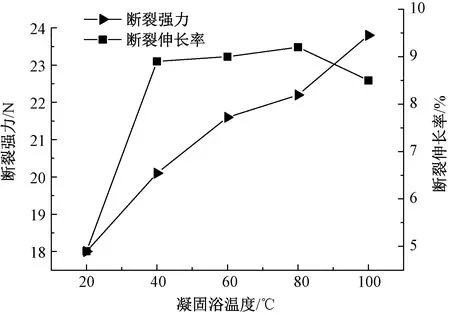

2.3.3凝固浴温度对复合膜力学性能的影响

虽然滤料的力学性能对过滤效率影响不大,但在一定程度上影响着滤料的加工性能和使用寿命,良好的拉伸强力在过滤风速较大时不会发生变形或破坏,间接地增强了滤料的过滤性能。图11示出不同凝固浴温度PES膜的断裂强力和断裂伸长率。可以看出,随着凝固浴温度升高,PES复合膜的强力和伸长率都呈现显著上升的趋势,说明凝固浴温度可使PES复合膜的力学性能有所提升。

图11 不同凝固浴温度复合膜的断裂强力和断裂伸长率Fig.11 Breaking strength and elongation of PES membrane solidified at different water bath temperatures

2.3.4凝固浴温度对复合膜形貌的影响

在不同凝固浴温度条件下制备PES复合膜,通过扫描电镜观察膜的表面和截面形貌,结果如图12所示。

图12 不同凝固浴温度复合膜的SEM照片Fig.12 SEM images of PES membrane solidified at different temperatures.(a)Surface morphology(×1 000); (b)Section morphology of 20 ℃(×350);(c)Surface morphology of 100 ℃(×1 000); (d)Section morphology of 100 ℃(×350)

由孔径测试可知,随着凝固溶温度上升,膜平均孔径增大约4倍,透气量上升,温度为100 ℃的膜的孔径数密度明显增多。从截面形貌上看,上层是膜和非织造布交织在一起的复合膜,下层基本就是非织造布,由于非织造布的透气性很好,所以透气量的控制主要在于上层复合膜的控制,同样过滤效率也主要由上层控制[11]。

2.4 PES复合膜厚度对空气过滤性能的影响

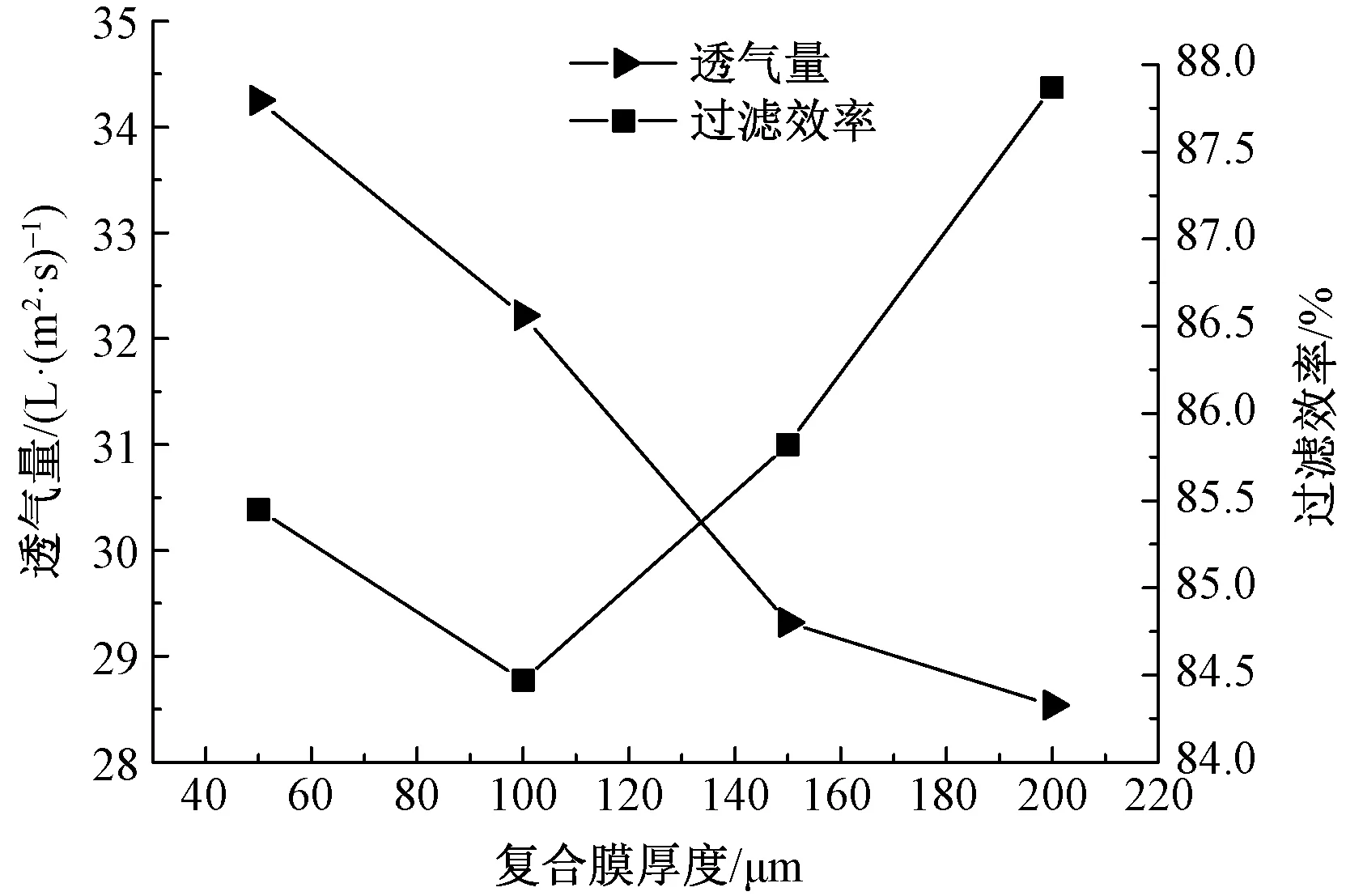

在PES质量分数为13%,PVP质量分数为10%的条件下,测试不同PES复合膜厚度对过滤效率和透气量的影响,结果如图13所示。

图13 不同厚度复合膜的过滤效率和透气量Fig.13 Filtration efficiencies and permeabilities of PES membranes with different thicknesses

由图13可见,随着膜厚度的增加,透气量由初始的34.5 L/(m2·s)下降到28.5 L/(m2·s),降低了20%。过滤效率随着膜厚度的增加而提高,原因是:虽然表层的溶剂和非溶剂交换速度快,但随着膜厚度的增加,溶剂和非溶剂的交换速度降低,甚至最内层都没有扩散完成,造成孔的通透性降低,所以整体趋势是透气量降低而过滤效率提高[12]。

图14示出不同厚度PES膜的孔径。最大孔径基本保持在30~45 μm之间,平均孔径随膜厚度的变化没有显现出相应的规律。

图14 不同厚度PES膜的孔径Fig.14 Pore sizes of PES membranes with different thicknesses

图15 不同厚度PES膜的断裂强力和断裂伸长率Fig.15 Breaking strength and elongation of PES membranes with different thicknesses

不同厚度PES膜的断裂强力和断裂伸长率如图15所示。可看出,PES复合膜的断裂强力与膜厚度呈正相关关系,而断裂伸长率则呈现先升后降的趋势。这是因为初始时膜厚度太小,拉伸时主要是底层的非织造布在受力,表现出非织造布本身的脆性特性,随着膜厚度的增加,铸膜液越多地渗入到非织造布中,拉伸外力逐渐转移到内部,为内部的形变提供了缓冲的空间,但这种空间会随着膜厚度和填充密度的继续增大而逐渐减小,使得膜的断裂伸长率出现先增后减的变化。

2.5 与同领域材料性能的对比

为将本文实验所制得的聚醚砜非织造布复合膜与同领域空气过滤材料在同一测试条件下进行性能的对比,选取普通非织造纤维类空气过滤材料和聚四氟乙烯(PTFE)薄膜进行测试,结果如表1所示。

表1 空气过滤材料的性能Tab.1 Performance of air filtration materials

由表1可看出:PES非织造布复合膜的透气量与PTFE膜接近,而远小于普通熔喷非织造布滤料;对0.3 μm的微粒过滤效率稍低于PTFE膜,但约是熔喷非织造布的3倍。PES非织造布复合膜的断裂强力最大,断裂伸长率最小,说明其寿命最长,膜的尺寸稳定性最好。本文实验所制得的PES非织造布复合膜在保持高过滤效率的条件下,提高了膜的使用寿命和尺寸稳定性。

3 结 论

1)在致孔剂PVP质量分数固定为10%的条件下, 当PES质量分数大于6%之后,随着PES质量分数的增大,透气量逐渐下降,过滤效率逐渐增大,断裂强力先增大后减小,膜尺寸稳定性显著提高。最大孔径总体呈增大趋势,平均孔径急剧下降后再平稳。质量分数低的时候,铸膜液不具备成膜的最低的黏度,大部分铸膜液渗入到非织造布中,表面成膜少,中层会有许多铸膜液形成的微小膜。

2)随着TiO2添加量的增大,过滤效率呈上升趋势,透气量的总体趋势是先升后降。随着TiO2质量分数逐渐增大,复合膜的最大孔径在30~45 μm之间,总体变化趋势不十分明显;平均孔径却逐渐减小。TiO2的加入使膜的断裂强力增大,同时断裂伸长率在上升。

3)凝固浴温度升高,复合膜的透气量明显提高,由13.62 L/(m2·s)提高到34.22 L/(m2·s),提高了2.5倍;过滤效率由90.62%下降到83.47%;复合膜的平均孔径逐渐增大,而最大孔径在60 ℃时降到最小,而后增大;其断裂强力和断裂伸长率也在增大。

4)PES复合膜厚度增加,透气量逐步减小,过滤效率总体逐步提高;膜厚度越厚,断裂强力越高,断裂伸长率先增后减。

FZXB