27SiMn水口结瘤原因分析及工艺优化

王晓晶

(天津钢铁集团有限公司炼轧厂,天津300301)

0 引言

天津钢铁集团有限公司炼轧厂在生产27SiMn时多次发生水口结瘤现象,严重时出现浇注中断被迫回炉情况,不仅严重影响生产排产,增加炼钢成本,同时也严重产品质量。为减少或避免此类事故发生,本文对此钢种中间包水口的结瘤原因进行分析和研究,结合炼钢实际制定了相应措施,解决了类似问题。

1 工艺参数及流程

生产工艺流程:转炉冶炼→脱氧合金化→LF精炼处理→喂线→六机六流连铸。典型高硅硅镇静钢化学成分如表1所示。

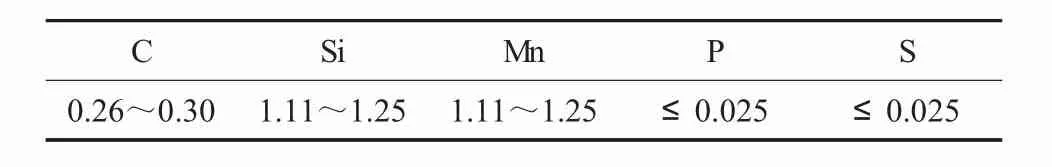

表1 27SiMn化学成分标准 /ωt%

2 水口结瘤物及铸坯内夹杂物分析及讨论

水口堵塞是一个复杂的热物理过程,根据堵塞物的来源可以分为3类:温度低引起的冷钢、夹杂物的析出、夹杂物析出与冷钢的混合物。堵塞机理可以概括成几个方面[1]:(1)钢液温度下降引起的元素溶解度降低,从而破环原有平衡,引起新的夹杂物析出;(2)水口耐材由于烘烤不当引起的残余气体与钢水中元素反应产生的新的夹杂物;(3)在冶炼后期和浇铸过程吸入气体在高温下发生的化学反应;(4)钢液与耐材本体反应产生的夹杂等。钢水浇铸过程钢液流经水口时,根据边界层理论,在水口壁附近流速降低并趋于零,因此夹杂物更容易沉积、附着形成结瘤。

本文将对27SiMn浇注结束时水口结瘤物和冶炼过程中间包钢液进行取样,利用SEM对夹杂物进行分析,查找夹杂物的来源。

2.1 水口上部结瘤物电镜结果及分析

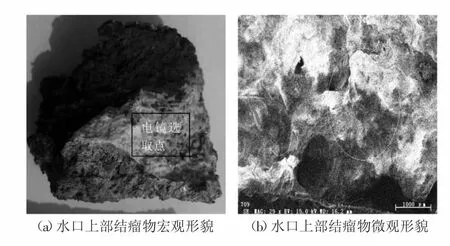

对异常炉次水口结瘤物进行取样,由于此类钢中一般在下水口结瘤不明显,主要发生在上水口部分,因此对上水口典型结瘤物进行取样。浸入式水口的水口上部结瘤物的宏观和微观形貌如图1所示。水口的结瘤物物主要组成成分如表2所示。

图1 水口结瘤物宏观和微观形貌

图2 钢液中典型夹杂物微观形貌和电镜能谱

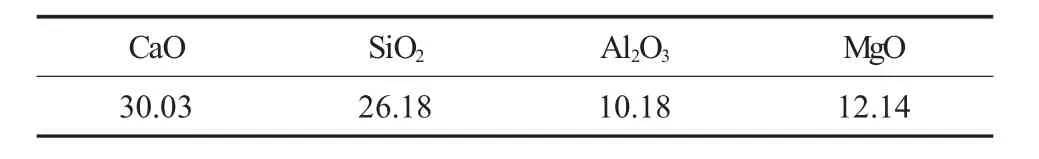

表2 水口堵塞物主要成分组成 /ωt%

根据表 2 所示,夹杂物成分以 O、Ca、Si、Mg、Al、Na元素为主,夹杂物主要组成为镁铝尖晶石、硅酸钙,以及硅铝酸盐夹杂物。

2.2 钢液中夹杂物电镜结果及分析

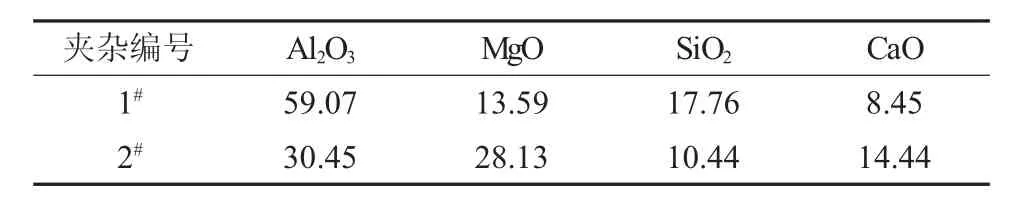

在连铸中包内对钢液进行取样,分析钢液典型夹杂物形貌和组分,与水口中结瘤物进行对比分析,寻找影响连铸浇铸异常的根本原因。钢液中典型夹杂物微观形貌和电镜能谱见图2。

能谱分析显示,钢液中主要的夹杂物组成为镁铝尖晶石和硅酸铝酸盐。

根据表3结果所示,水口堵塞物主要来源于钢中的MgO-Al2O3(尖晶石)、铝酸钙、硅酸盐等夹杂物。钢液中夹杂物类型与水口结瘤基本吻合,钢液中夹杂物夹杂物尺寸不大,但单位面积中夹杂物个数较多。其中,MgO-Al2O3(尖晶石)组分含量比较多。MgAl2O4夹杂物具有稳定的面心立方结构,熔点较高(2 135℃)、热膨胀系数低、硬度大(HV:2 100~2 400 kg/mm2)、轧制时不易变形,属 D 类点状不变形夹杂物。MgAl2O4夹杂物形状大多数为球形,也有不规则形状和立方体形状,在钢液中尺寸较小,不易聚合、长大、上浮,钢液中含量过多时易引起浇铸波动[2]。

表3 钢液中夹杂物主要成分组成 /ωt%

3 影响水口结瘤的工艺因素及措施制定

为控制浇注过程水口结瘤,在硅镇静钢成分设计时,一般首先考虑通过Mn/Si来控制生产夹杂物的形态,但对于27SiMn钢硅含量在1.11%以上时,成分设计基本固定,无法进行调整,因此无法按照一般经验要求的大于Mn/Si>2.5的理想情况,以便生成液态的MnO·Si02。因此需要通过对比其他因素并寻求其他有效的解决办法。

3.1 钢水中AL残余控制对于结瘤的影响理论分析

通过对水口结瘤物、中包取样和铸坯实物中夹杂物分析来看,控制固态Al2O3及与其有关的复合态的化合物是改善浇注状况的有效手段。如图3所示,钢中Fe-Al-Si的杂质相平衡显示,对于浇注27SiMn钢中时钢中所生产的夹杂物形态,在硅元素一定的条件下与钢中Al含量存在明显的对应关系。当钢中Si元素约为1.10%时,钢中Al大于0.0090%时就会产生固态的Al2O3。因此合理控制钢中Si和Al元素的的比例关系可以改善水口结瘤问题。

图3 1 600℃锰钢中Fe-Al-Si的杂质相平衡[3]

3.2 浇注异常炉次钢中AL残余控制水平及过程演变规律

对浇注异常炉次钢水中Al残余控制水平及演变规律进行统计。如图4所示,出现生产异常的炉次精炼出站和连铸中包钢液中Al元素的残留平均为0.0100%以上。根据上文的理论分析,钢液中Al元素残留过高,不利于Al2O3系夹杂物的控制,连铸浇注不利的状况与理论分析的水口容易结瘤的情况吻合,因此需要从这方面进行改善。

图4 精炼-连铸过程钢中Al残余变化情况

图4显示了转炉-精炼-连铸过程钢液中Al元素残留量的变化规律,钢液中Al增加主要发生在两个阶段转炉出钢合金化过程和精炼配加合金过程。由于转炉出钢过程采用硅-锰脱氧为加入铝元素,精炼过程也未使用铝质脱氧剂,因此更多地考虑是合金中带入的Al。钢中加入的合金化学成分如表4所示。

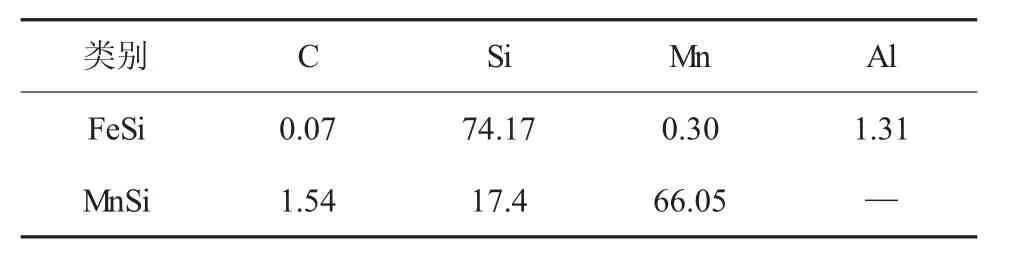

表4 钢中加入合金的化学成分 /ωt%

本次化验合金成分主要针对常规元素,FeSi中含有残余Al、Ca、Mg等元素,在低氧化性条件下容易产生高熔点的铝酸钙夹杂(如CA2、CA6)和镁铝尖晶石,对于水口结瘤有较大影响。同时,ScottR.Story等人研究表明[4]:在转炉出钢过程和精炼过程加入FeSi对中包内钢液夹杂物的生产类型有明显的影响,精炼过程加入式样中出现铝酸钙夹杂,而在出钢过程一次性加入,则没有类似夹杂物产生。

因此,为改善硅镇静钢水口结瘤情况,制定以下措施:

(1)转炉终点目标C:0.05%~0.08%,同时需要补吹一次,适当增加钢水氧化性。

(2)转炉出钢过程不加入脱氧,完全采用硅-锰脱氧模式,同时保证硅铁先加入钢包后,等待30s后加入硅锰,在一次脱氧合金化过程减少钢液中Al的残留。

(3)稳定出钢量,并制定指导性的合金加入量,严格控制精炼FeSi合金的加入。

3.3 钢液中MgO·Al2O3尖晶石的控制及精炼工艺优化

连铸的可浇性与钢中生产的镁铝尖晶石有很大关系,此类钢中虽然不使用铝脱氧,但由于合金中硅铁加入量大,因此精炼炉渣能够快速形成白渣,而且钢水中 a(o)一般不大于 10×10-6,在冶炼过程中炉渣或钢包耐材中带入Mg会形成MgO·Al2O3复合的夹杂物。

镁碳砖耐火材料长时间处于高温条件下时,C首先还原Mg0,生成CO与Mg蒸气,然后分别向钢液中扩散,与钢液中Al2O3夹杂反应生成尖晶石夹杂物。钢水温度越高,处理时间越长,越容易发生内部反应生成Mg,向钢液中扩散,相应的夹杂就越多。

在LF精炼炉还原气氛和低[O]的条件下,精炼渣中的MgO被钢中的Al还原释放出Mg,与钢液中的Al2O3形成。钢液中的A1含量影响钢中镁铝尖晶石夹杂的形成和转化。董履仁和刘新华[5]的研究表明,可以通过夹杂物中MgO的含量来进一步判断MgO的来源,如果MgO来源于炉渣,其夹杂物中质量分数不超过5%;如果MgO来自耐火材料,则MgO的质量分数会远高于5%,有时会高于35%。

因此,本文中夹杂物的来源来自钢水与钢包耐材反应的可能性更大,但无论来源如何,其产生共性的特点是LF炉冶炼时间越长,镁铝尖晶石类的夹杂物越多,同时精炼渣的碱度和Al2O3含量对于钢液中镁铝尖晶石的影响有明显对应关系。当渣系的碱度较高时,随着Al2O3含量的增加,MgO的浓度会增加,钢中Mg也会相应地增加;而在渣系碱度较低时,随着渣中Al2O3含量的增加,MgO的有效浓度会降低,钢中Mg会降低。

此类夹杂物较为细小,不易上浮,悬浮于钢中,极大地影响了钢水的流动性,从而降低浇注性能。主要从以下几个方面减少镁铝尖晶石的形成:优化精炼渣系和减少还原量,减缓白渣时间;控制合理的炉渣成分,以吸收更多的MgO和控制炉渣中a(MgO);控制LF炉子冶炼时间一般控制在45~60 min以内。

3.4 软吹时间和钢包过热度控制工艺优化

硅镇静钢产生的脱氧产物熔点低与钢水界面张力小,因此更不容易上浮和被炉渣吸附,因此在冶炼过程中要适当提高吹氩气强度和延长吹氩时间,以提高净化钢水的效果,软吹时间由原来的8min提高到10 min,软吹流量由50 NL/min提升至80 NL/min。

钢水过热度的影响主要考虑到温度对钢水流动性能的影响,钢包过热度由30℃提高至35℃以上。

4 实施效果

通过上述工艺调整,取得了良好的效果,浇注状况得到明显改善,优化后的事故概率、平均连浇炉数以及最大连浇炉数等关键数据指标均出现明显好转,具体对比情况如表5所示。

表5 工艺优化前后浇注情况对比

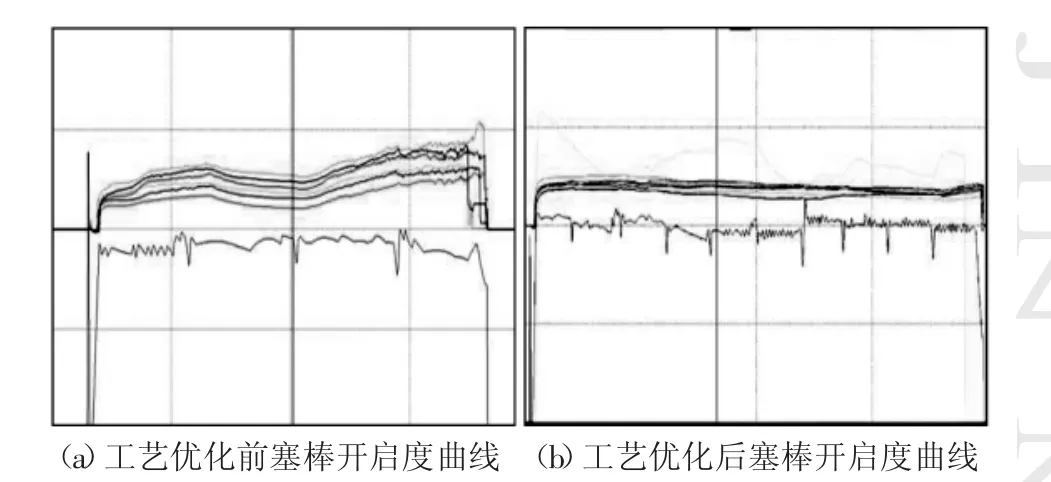

在上述指标明显改善的情况下,连铸浇注的平稳性也得到明显改善,如图5所示,浇注曲线明显改善。

图5 优化前后塞棒开启度对比

如图5所示,工艺优化前27SiMn浇铸过程塞棒开启度波动明显,此浇次冶炼4炉钢,其中第1、3、4炉均出现水口结瘤情况,最终浇铸4炉钢出现生产中断事故。工艺优化后的炉次浇铸10炉钢,整体浇铸平稳,未出现水口结瘤情况。

5 结论

27SiMn连铸水口结瘤主要是由于钢中镁铝尖晶石、硅酸钙和硅铝酸盐引起的,水口中和钢中夹杂物物均以这两类夹杂物为主。

通过优化转炉终点控制,合金化过程不加入脱氧剂,严格限制精炼过程FeSi加入量,FeSi和MnSi合金分批次逐步加入的工艺优化,将钢水中Al元素的残留量控制在90×10-6以内,从而有效抑制了钢液中固态Al2O3夹杂物的形成以及缓解镁铝尖晶石的生成,提高钢水质量。

通过优化精炼造渣工艺,将精炼周期控制在45~60 min,软吹时间由8 min增加到10 min,软吹流量由50 NL/min提升至80 NL/min,减少夹杂物生成,提高钢水净化效果,可以有效改善水口结瘤情况。

通过上述调整平均连浇炉数由7.5提高至10.75,最大连浇炉数由14炉提高至18炉,事故概率降低21.43%。