SWRH82B盘条对焊缺陷分析

赵学刚,张 楠,刘学森

(天津钢铁集团有限公司,天津300301)

0 引言

高碳钢盘条在预应力钢丝、钢绞线生产过程中,通过电阻对焊的方式将不同卷盘条焊接在一起,以保证连续生产。钢绞线生产时,盘条要经过80%以上的大变形量拉拔冷加工处理,对盘条的组织性能提出了较高的要求。如果焊接过程中各环节处理不当,盘条在后续拉拔过程中将会在焊接接头处发生断裂,若重新焊接,既会增加工人劳动强度,又降低了生产效率,提高了生产成本[1-2],因此,对焊接常见的缺陷进行分析十分必要。本文以生产过程中的焊接接头包括失效断裂接头、顶锻对焊焊接接头、焊后热处理接头为研究对象,分析了焊接工艺、焊接过程中的非正常情况及焊接金相组织等,找出引起焊接接头断裂的原因,并提出了一些改进措施和建议,为改进焊接接头质量提供充足的理论依据。

1 试验材料和方法

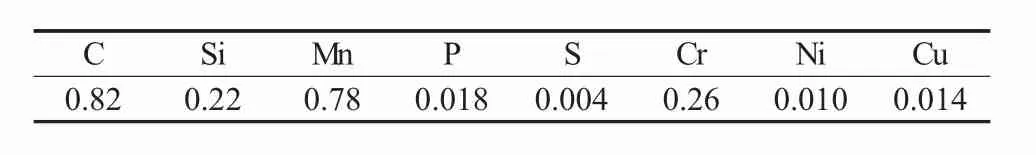

采用同一炉次生产的规格Φ12.5 mm的SWRH82B盘条为焊接原料,其成分如表1所示,抗拉强度为1 180 MPa,断面收缩率为34%。

表1 SWRH82B盘条化学成分 wt/%

钢绞线生产过程中焊接工艺流程主要包括:盘条端头处理→顶锻对焊→焊花打磨→焊后热处理。有文献指出多次焊后热处理对焊接接头有益[3-4],本文进行了一次热处理和二次热处理试验。热处理工艺分别为:850℃保温60 s后空冷的一次热处理;850℃保温60 s后空冷降温至300℃后,再次升温至700℃保温40 s后空冷的二次热处理。

对该炉次盘条拉拔生产进行现场跟踪,观察其焊接过程,收集焊接接头失效断口,制备顶锻对焊试样、一次热处理试样、二次热处理试样。采用光学显微镜,显微硬度计等进行分析。

2 试验结果与分析

2.1“打火”现象导致断裂

2.1.1 对焊“打火”

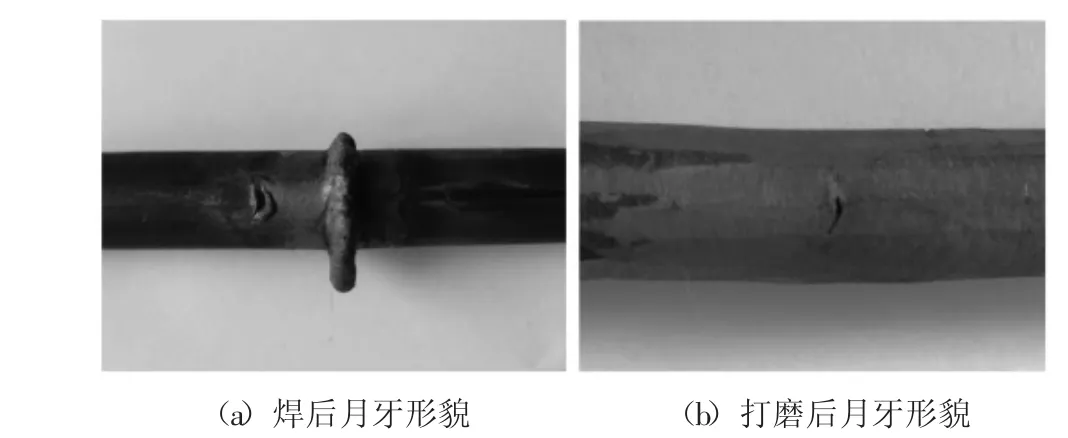

在顶锻对焊时,通过焊接夹钳夹紧待焊盘条两端,随后通电进行焊接。现场观察发现,焊接过程中,夹钳端部出现“打火”放电现象,对此类焊头取样,如图1(a)所示,在焊缝一侧或两侧对称位置出现孔洞,呈月牙状。对焊头进行正常的焊花打磨,如图1(b)所示,孔洞较深,打磨后仍不能完全消除,将成为断裂源,导致后续拉拔断裂。

图1 顶锻对焊接头“打火”缺陷

该种孔洞主要是因焊接夹钳表面脏污或夹钳松弛导致导电性能不良时,局部放电,导致“打火”现象。顶锻对焊的过程中,焊接时间过长或焊接温度过高,导致盘条软化长度过大,夹持部位的盘条也处于熔融状态,在夹持力作用下,接触表面变形引起电流密度发生变化,进一步导致“打火”放电产生的冲击力使软化区域产生月牙状孔洞。因此,为防止发生此类断裂,应控制焊接温度不宜过高,焊接时间不宜过长,且应定期清理夹钳,保证夹钳夹紧,避免“打火”放电。

2.1.2 焊后热处理“打火”

在热处理阶段,通过夹钳夹持待热处理盘条两端,随后通电加热。加热及保温过程中,夹钳处出现多次“打火”放电现象,对此进行了取样分析。如图2(a)所示,经1道次拉拔后,在距焊缝10 cm左右位置,表面产生横向裂纹。该处横截面金相组织如图2(b)所示,灰色区域为正常的索氏体组织,测量其硬度为320 HV,白亮区域底部呈圆弧状,深度为500 μm左右,测量其硬度值为795 HV。经多道次拉拔的断口如图2(c)所示,表面存在三角状缺陷。金相组织如图2(d)所示,白亮区域底部呈圆弧状,深度为500 μm左右,测量其硬度值为778 HV。图2(b)和2(d)中的白亮区硬脆组织均产生在焊后热处理夹钳位置。

图2 焊后热处理“打火”缺陷

此类断裂主要是因为在热处理加热保温阶段,热处理夹钳表面沾有盘条表层磷化膜而被污染[5-6],同时盘条本身具有磷化膜,导致夹持部位导电性较差,另外夹钳经长期使用出现变形,与盘条表面接触不良,为加热保温,需反复点动电源开关,出现频繁的“断路”和“通路”,从而导致夹钳部位出现多次“打火”放电现象。“打火”使盘条产生瞬时高温,同时该区域面积小、冷速快,形成硬脆性组织,拉拔时不易变形产生缺陷导致断裂。因此,为了防止发生此类断裂,应保持夹钳清洁,对盘条与夹钳接触部位适当修磨,合理控制热处理保温时电源开关点动次数,保证夹持部位接触良好,避免“打火”放电。

2.2 顶锻对焊残留夹杂物导致断裂

顶锻对焊过程中盘条端头打磨时会残留砂轮上的颗粒物等杂质形成夹杂物,也会因顶锻对焊的高温使端头处形成氧化物。一般通过顶锻的方式将含有的氧化物等杂质挤出,残存在焊花处,再通过焊花打磨处理,避免了杂质在后续拉拔变形过程中引起断裂。但顶锻不充分时,部分夹杂物会残留于焊接表面,产生拉拔缺陷。因此,应优化设置合理的顶锻参数,包括焊接时的顶锻压力、钳口距离、夹紧力等,保证将氧化物完全挤出。

2.3 异常组织导致断裂

经顶锻对焊和热处理后,焊接接头处的组织状态、强度和塑性等性能指标与原盘条基本趋于一致时,则焊接接头发生断裂的可能性会大幅减小,若该处组织控制不当不利于拉拔时,则会成为拉拔断裂的重要因素,为此对失效断口及焊接和焊后热处理等不同阶段的金相组织进行了观察分析。

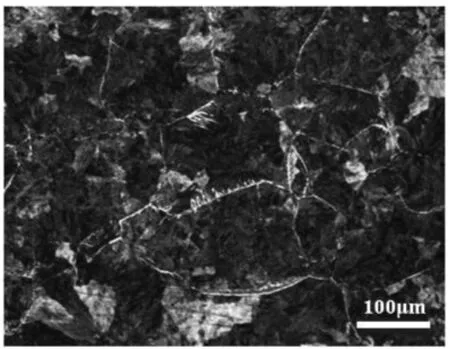

2.3.1 失效焊接断口的金相组织

对拉拔过程中断裂失效的焊接断口进行金相分析,如图3所示,基体组织以索氏体为主,晶粒粗大,晶粒边界处有析出的白色网状组织,局部区域呈现魏氏组织形态。该种金相组织下的综合力学性能差,塑性变形能力低,脆性倾向增加,拉拔过程中组织难以协调变形,最终导致拉拔断裂。要防止发生此类断裂,应通过设计合理的顶锻对焊及焊后热处理工艺,避免或消除盘条中的粗大晶粒、网状组织、魏氏组织等不利于拉拔的组织形态。

图3 焊头处断裂组织

2.3.2 顶锻对焊后的组织分析

为了查明焊头断裂处异常组织产生的原因,对经1 220℃焊合8s顶锻完成的顶锻对焊后的组织进行了检测,如图4所示,并对各处组织进行了显微硬度测试。由图4(a)所示,金相腐蚀后焊缝中心呈梭形,对梭形区进行金相观察的结果如图4(b)和4(c)所示,梭形区内的晶粒组织粗大,晶粒内部为马氏体组织,硬度值为600 HV。晶界处为铁素体态魏氏组织,硬度值为280 HV左右。图4(d)为梭形区周围的金相组织,为马氏体,硬度值为750 HV左右。

焊接时焊缝处温度过高,晶粒快速长大,导致晶界处脱碳,形成了铁素体态魏氏组织。焊缝区域小、冷速过快导致梭形区及其周围形成了硬脆的马氏体组织。顶锻对焊后的组织难以满足拉拔要求,需通过合理的焊后热处理消除顶锻对焊形成的粗大晶粒、魏氏组织和马氏体。

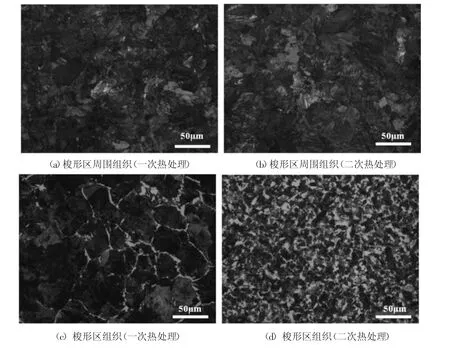

2.3.3 热处理后的组织分析

为消除顶锻对焊后形成的马氏体和铁素体态魏氏组织,先后进行了两次焊后热处理,两次热处理后梭形区周边金相组织如图5所示。可以看出经一次热处理后,马氏体组织均已经转变成了索氏体和少量珠光体组织。

从图5(c)可以看出,经一次热处理后,梭形区晶粒组织仍然较为粗大,且形成了网状形态的铁素体,局部仍保留魏氏组织形态。如图5(d)所示,经二次热处理后焊缝位置晶粒组织细小,铁素体形态由网状变为块状分布,魏氏组织不复存在。

图4 顶锻对焊金相组织

由此可知,经一次热处理和二次热处理后,均会使顶锻对焊阶段产生的脱碳区域产生铁素体组织。而二次热处理能使铁素体成块状形态,比网状形态利于拉拔。但因铁素体强度较低,该组织仍不利于拉拔。因此,防止发生断裂的措施是防止焊接温度过高,产生严重脱碳。

图5 热处理后金相组织

3 改进措施

进一步规范焊接过程,定期修磨夹钳,清理油污等,保证操作规范,不出现非正常情况。控制焊接温度不宜过高,时间不宜过长;焊后热处理应选择合适温度进行多次回火。

4 结论

为防止“打火”导致的拉拔焊接断裂,应定期修磨变形的夹钳,打磨接触面污渍,保持夹钳清洁,保证夹持部位与盘条的良好导电性。为避免因焊接产生的氧化物等夹杂导致拉拔焊接断裂,应优化设置合理的顶锻压力、钳口间距、夹持力等顶锻工艺参数,保证将夹杂物完全挤出。对于焊接形成的粗大晶粒、网状组织及魏氏组织,可以通过焊后热处理消除,但铁素体组织无法消除,需防止焊接温度过高,产生严重脱碳。