定尺剪剪刃间隙调整装置改进

张 维

(天津钢铁集团有限公司中厚板厂,300301)

0 引言

定尺剪是板材剪切线的重要组成部分,主要用于钢板的定长和头尾剪切工作。对于不同厚度规格的钢板,工艺要求对剪刃间隙的大小进行调整。剪刃间隙由各组斜铁上的丝杆带动调节,丝杆上安装的限位螺母,能够控制剪刃间隙调整的最小值,避免剪刃发生重刀。在使用过程中,该处限位螺母曾多次出现松动,由于螺母安装在涡轮箱上盖内部,常规巡检无法发现,监测也有一定的困难,如不及时发现并处理,会对设备安全使用造成很大隐患。为适应快节奏生产,避免设备出现此类事故,有必要对限位装置进行改进,替换掉现有螺母,以彻底解决螺母松动造成的问题。我们自行设计了一种二级自锁定位螺母,使得限位螺母松动问题得以解决,对类似部位的改进也有一定的指导意义。

1 定尺剪设备简介

1.1 定尺剪有关参数简介

中厚板厂3 500 mm剪切线现采用国产一重设备,属于滚切式横切剪。该定尺剪相关技术参数如下:剪切厚度范围6~40 mm;最大剪切力16 000 kN;剪切连续次数8~10次/min;剪刃间隙调整速度0.14 mm/min;上下剪刃重合度5~8 mm;上下剪刃间隙0.5~6.5 mm;上下剪刃平行度≤0.1 mm。

1.2 剪刃间隙调整装置工作原理

定尺剪主要用于钢板的定长和头尾剪切工作。对不同厚度的钢板,工艺要求剪刃间隙要进行适当调整。在设备执行上,整套剪刃间隙调整装置主要由电机、涡轮箱、丝杆、斜铁、滑板、压簧等构成。上剪刃安装于刀台上,由4组斜铁升降推动刀台进行水平移动,压簧能够保证斜铁与刀台贴紧滑板进行无隙导向。斜铁升降动作由电机、涡轮箱配合丝杆完成。各组斜铁之间由涡轮箱联轴器同时带动,以保证调整的同步性。下面以图1为例,说明剪刃间隙的调整过程。

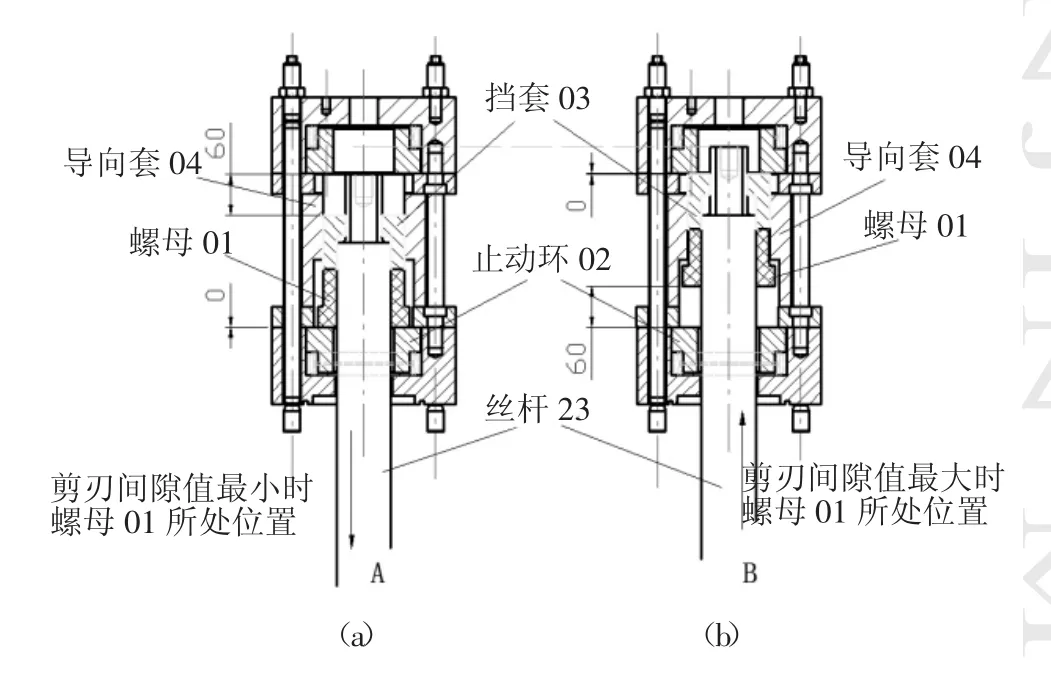

图1 剪刃间隙调整装置工作原理示意图

在剪切不同厚度规格的钢板时,定尺剪需要根据钢板的厚度,对上下剪刃的间隙进行适当调整。这种调整动作依靠一对能发生垂直方向上相对位移的斜铁来实现。例如,当斜铁发生相互远离时,它们之间的总体厚度就会变大,接着随动斜铁32挤压刀台,使得上剪刃33水平横向的接近下剪刃34,实现了上下剪刃横向间隙减小。相反动作是:当斜铁之间相互靠近时,斜铁的总体厚度变小,在压簧30的推动下,刀台被挤压至随动斜铁32上,上剪刃33就会远离下剪刃34,剪刃间隙也会由此变大。

由图1可知,在涡轮箱20中,电机通过蜗杆21带动涡轮22上的丝杆23转动,丝杆23下端连接调整斜铁31,可带动调整斜铁31做上下垂直移动。随动斜铁32与上剪刃33由压簧30带动,随动斜铁32时刻与调整斜铁31保持贴合,见图1(b)。因此当调整斜铁31向下移动时,会由随动斜铁32推动上剪刃33朝着下剪刃34的方向移动,剪刃间隙由V缩小为V,见图1(a);反之,当调整斜铁31向上移动时,会由压簧30推动上剪刃33朝远离下剪刃34的方向移动,剪刃间隙由V增大为VV,见图1(c)。

1.3 剪刃间隙调整限位工作原理及缺陷

在指定的丝杆上安装一限位螺母01,如图1(b)所示,可有效防止剪刃间隙因调节量过小导致的上下剪刃重刀,进而影响到剪切精度控制,对剪刃的使用寿命及钢板质量均造成影响。需要特别注意的是,一旦在剪切过程中发生重刀情况,巨大的剪切力会导致整部定尺剪的主要部件报废,产生的损失不可想象。因此该处限位螺母01的定位是保障设备进行剪刃间隙调整在合理范围内的关键所在,不可忽视。

该螺母01原为一个带开口通槽的圆螺母,在开口侧面还设置了螺丝安装孔,当圆螺母安装到指定位置后,用螺丝将开口通槽的槽缝把合至很小,这样可使得螺纹发生微变形,达到圆螺母定位的目的。

安装时,上下剪刃的间隙为0 mm只是设计的理想状态。实际装配时,上下剪刃的间隙值需设置在最小为0.5 mm,这时应使限位螺母01处于最下位,然后将该螺母01固定好,如图2所示。

在使用剪刃间隙调整功能时,当丝杆23运动至下限位极限时,螺母01与涡轮箱体内的止动环02发生顶撞,丝杆23被迫停止行进,如见图2(a)所示,达到了剪刃最小间隙定位的目的。

图2 剪刃间隙调整限位工作原理示意图

这种定位方式的优势在于充分利用了丝杆23上梯形螺纹自带的锁紧性能。但这种螺纹副只在静载荷和恒温工况下,才能保证螺纹连接不会自行松脱。作为传动螺纹的一种,其自锁性能弱于普通公制螺纹。而在实际使用过程中,限位螺母01始终处在变载荷冲击之下(顶撞止动环时产生的振动),故这种自锁性能很容易被外力破坏掉。第二个紧固难点在于,这种圆螺母需要安装在丝杆的悬空部位(即定位位置),无法被连接件固定,这样就无法满足一般摩擦锁合连接所需的条件。改进这种螺纹副连接方式成为解决螺母定位的关键所在,这对于同类型机构实现定位控制的要求也同样至关重要。

上述两个紧固难点的解决,对于改善其他装置或设备的紧固场合也具有指导意义。

2 限位螺母的改进方案

2.1 防松螺母类型及应用

在螺母防松的应用方面,各国均已有了长足发展,自锁方式也各有特色。较为常见的自锁螺母有嵌尼龙圈的、加金属防松装置的、带颈收口的、涂抹防松动胶的、带侧伸缩开口的等。另外,国外品牌中也有美国的DISC-LOCK自锁螺母、SPIRALOCK施必牢自锁螺母、德国FS全钢安全防松螺母、法国LANFRANCO船用和桥梁用高强度自锁螺母等。这些产品一般应用于铁路铸造、汽车产业、轨道交通、航天航空、船舶工业、采油机械、采矿设备、农用机械、军用、公共设施、桥梁、发动机、发电机、压缩机、建筑机械、钻孔设备、医疗机械、信号系统、风力发电等领域。

2.2 各类防松螺母产品的局限性

这些产品大多采用公制或英制螺纹。对于公知技术来说,这些螺纹的自锁性能要优于传动螺纹。但针对传动螺纹(如梯形螺纹、矩形螺纹、锯齿形螺纹等)设计并制造的自锁螺母,市面上却不多见。且以上几种螺母,对于上述的第二个紧固难点(悬空定位)都没有针对性的解决方法,因此无法直接选择已有的螺母产品应用于本定尺剪剪刃间隙调整装置。要想解决上述两类技术难点,需自行进行设计改造。

2.3 限位螺母改进的具体方案

在充分考虑现场安装难度及涡轮箱内部空间狭小的情况后,决定采用螺纹锁紧的形式设计制作限位装置。外轮廓采用圆边无棱角形状,以利于节省空间,内螺纹采用与丝杆23相匹配的梯形螺纹。

该新式限位装置采用上、下两种不同的圆螺母组合而成,但区别于普通两个螺母之间依靠相互锁紧得到额外附加拧紧力矩的紧固形式。因为对于梯形螺纹来说,这种轴向增大拧紧力矩的互锁方式还不能很好地适应冲击、振动类型的工况。

因此,这种新式圆螺母在外轮廓上各增加了一个锥台,上螺母设计成内凹形锥台,下螺母设计成外凸形锥台。特别需要注意的是,下螺母上的外凸锥台的中轴线与该螺母中轴线存在一定的偏离关系,即外凸锥台偏心。而上螺母的内凹锥台则与螺母是同心的。同一组圆螺母上的凹台和凸台其圆锥形表面在紧固时,可形成偏心式楔合,类似于楔子从侧面将螺母与丝杆楔紧,达到径向自锁的目的,这样做的优点就在于解决了悬空定位时螺母易松动的问题,同时上下圆螺母与丝杆之间仍能形成原有的互锁螺纹副。

在此基础上,还可在上下圆螺母侧面各制作两个对称分布的通螺孔,用于安装沉头顶丝。该下螺母对称分布的顶丝所在的中心线,应与同时经过下螺母偏心锥台中轴线及下螺母中轴线的面在空间上垂直,这样可以避免顶丝紧固产生的径向力与锥台偏心自锁的径向力发生干涉。

采用上述方案,即可通过一套较为简单的方式获得良好的紧固效果。与普通的螺母相比,其突出特点在于,结合了两种方式共同实现螺纹副的锁紧,其一是依靠两个螺母上的锥台偏心式楔合形成的径向力自锁;二是采用安装于螺母侧面的沉头顶丝,增加螺纹松动难度,由此形成了二极自锁定位。

2.4 改进后限位装置相关尺寸的修定

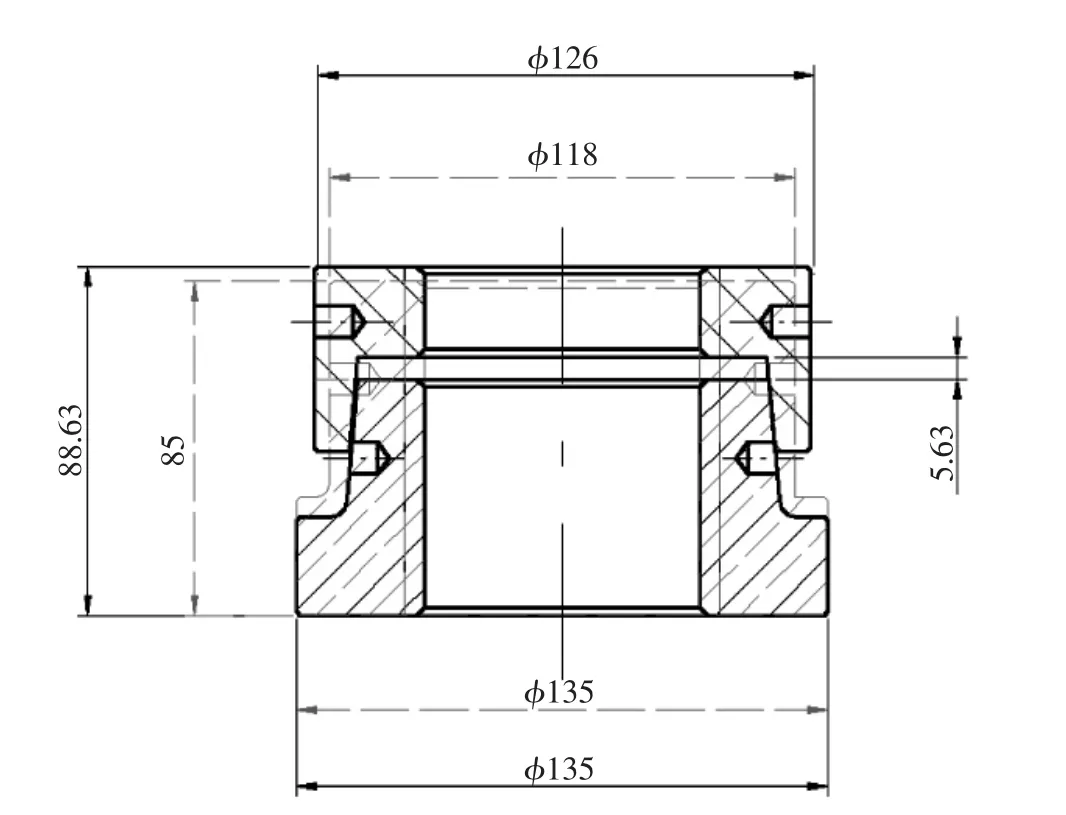

丝杆上原有限位螺母01的外形尺寸为Φ135 mm×Φ118 mm×85 mm。经测算,改造后的限位螺母组合尺寸为Φ135 mm×Φ126 mm×88.63 mm,存在少量变化,如图3所示。

图3 改进后的螺母组件与原有螺母01尺寸关系示意图

为保证剪刃间隙调整装置的正常动作,需对图2中挡套03和导向套04的部分尺寸进行修正,将挡套03的厚度由80 mm改为75 mm,外侧边长由120 mm扩大到128 mm,导向套04的内孔由120 mm扩大到12 8 mm。位置关系如图2所示。

2.5 基于实际应用的改进

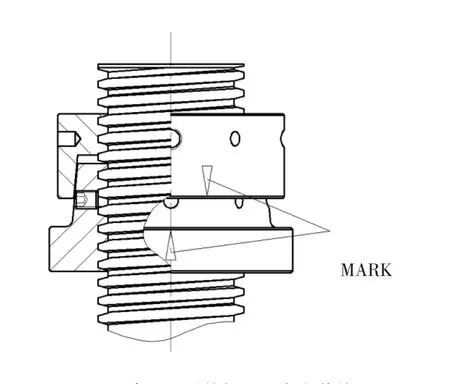

该螺母制作完成后,根据实际安装情况,继续在外观上进行了部分改进。在上螺母任意位置和下螺母偏心位置处各加入了一个钢印记号。这样既可以知道下螺母的偏心位置朝向,又可在紧固过程中直观地查看两个螺母的相对位置偏移量,便于判断紧固程度是否到位,同时也利于日后检查限位有否松动,有利于巡检工作。如图4所示,“MARK”处即为增加的钢印记号示例。

3 结论

定尺剪剪刃间隙调整装置的限位经过改进,未再出现松动情况。由于采用了新式的二级自锁定位,大大提高了限位的固定能力,保障了设备安全性。这种螺母既可在有被连接件或底座的情况下使用,也可在丝杆中悬空锁紧,并且针对市场上少见的传动螺纹产品进行了较为明显的改进。该螺母组合可根据实际工况环境做出相应调整,以适应更多的紧固场合,也可作为一般紧固件应用于更广阔的领域。

图4 进一步改进后的螺母组合安装效果图