虚拟轧制力检测在中厚板轧机的应用

马 金

(天津钢铁集团有限公司炼轧厂中厚板,天津300301)

0 引言

中厚板轧制过程中轧制力检测环节是整个过程的关键所在。在基础自动化方面所涉及的自动压靠、自动轧制等都需要进行轧制力检测。同时,有关过程自动化方面所涉及的轧制规程的自适应也需要轧制力的检测反馈,这样就使得压力传感器成为轧制生产过程中的关键部件。天津钢铁集团有限公司3 500 mm炼轧厂中厚板装备了2台轧机,其中粗轧机(RM)的轧制力检测由安装在支撑辊轴承座底部的压力传感器(LoadCell)采集完成,如图1所示。这种安装在轧机上的工业级大负荷的压力传感器,采用ABB公司制造的LoadCell,可以满足现场生产的需要。但是,由于这种压力传感器价格昂贵、订货周期长,且损坏后需国内检测、国外维修,维修周期较长,严重制约了轧制生产。基于上述制约因素考虑,通过自主开发虚拟轧制力检测模式(无压头轧制)的控制程序,彻底解决了压力传感器损坏后无法轧制的问题。

1 轧制力及轧制扭矩分析

压力传感器与轧辊布置示意图如图1所示。

当轧件咬入轧机后,轧件对轧辊的作用力如图2所示。其中F,F'分别是上下辊在轧制过程中受到的总的变形抗力。在上辊中,Fv,Fh是F的垂直和水平方向的分力,下辊亦然。则由变形抗力所产生的扭矩应服从Torque=Force×Arm。因此,总的轧制扭矩T也可以被分解为由Fv和Fh分别产生的扭矩Tv和 Th,即 T=Tv+Th。通过上述分析,Fv、Tv及 T 之间存在着单值映射关系,可以通过对轧制扭矩T的观测逆向推导出Fv观测值。这样就为在无压力传感器的情况下虚拟检测压力值提供了理论依据。由于Th与轧辊转动方向一致,那么电机的输出扭矩Tk(克服轧件形变的输出扭矩)≈Tv,同时给出Tk=2Fv×d。

对公式Tk=2Fv×d进行分析,其中Tk是可以观测量,即通过对电机电流变化的观测,并通过计算便可以得到Tk。然而,式中的Fv变量是所要虚拟检测的量,则水平力臂d的确定成为计算结果可靠性的关键。假设轧辊的刚度远远大于轧件的刚度,且轧辊所受到的总的轧制力F的作用点在轧辊与轧件接触弧的中点位置。由图2可以看出,总的轧制力F的作用点决定了水平力臂d的大小,而作用点又是由接触弧长决定的,水平力臂d是关于接触弧长Arc的函数,即d=b×Arc(其中b为水平力臂计算的系数)。参考轧制理论相关文献,即可得到公式,其中R为轧辊半径,Δh为压下量即入口厚度减出口厚度。

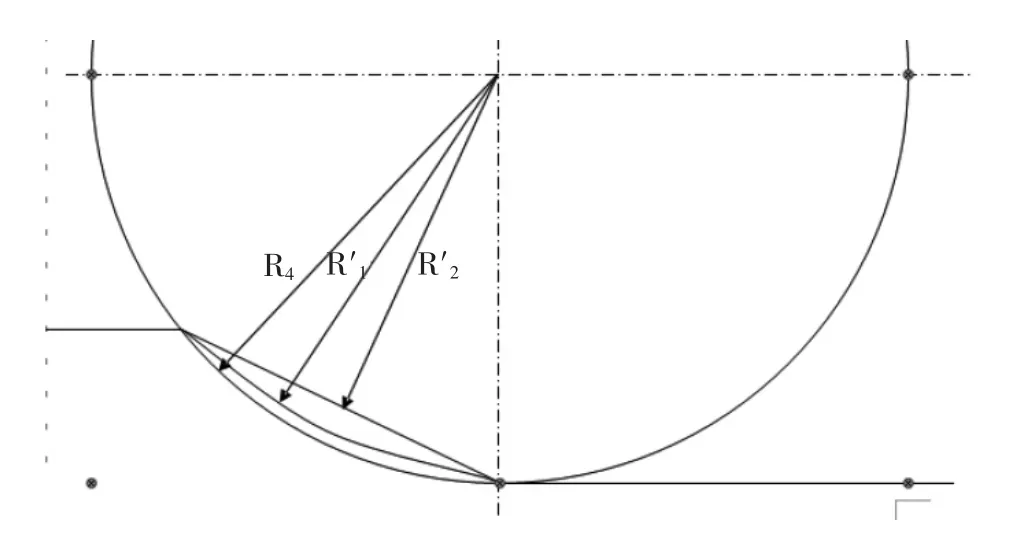

在上述水平力臂的计算中,轧辊不变形作为前提条件被提出,那么在实际生产中轧辊的半径R是一个变量,即R’。其中,水平力臂的计算中公式d=b×Arc中,b也是一个变化的系数。如图3所示,在轧辊的刚度一定的情况下,随着轧件刚度的升高,轧辊的半径也逐步变小,即 R'2<R'1<R'。同理,系数b也会受轧辊变形的影响,对于系数b的确定应在同样刚度的轧件情况下,根据不同的入口厚度来确定。

图3 轧辊变形后轧辊半径R和接触弧长Arc的变化示意图

基于上述分析,给出公式:

式中,cb1、cb2为训练参数;h1为入口厚度。

综上所述,基于图2、图3及分析结果,将给出如下公式:

式中,T为电机克服轧件变形的输出扭矩;F为垂直方向的轧制力;b为水平力臂率;Arc为接触弧长;h1为轧件的入口厚度;h2为轧件的出口厚度;cb1、cb2为训练参数。

2 虚拟轧制力计算的编程实现

轧制力检测在轧制生产中处于的重要地位,原因在于无论是辊缝的标定调零,还是轧制过程中的步序控制,都离不开轧制力的检测。这就决定了虚拟轧制力的检测取代压力传感器轧制力检测,将涉及到辊缝标定调零及轧制过程两大主要控制逻辑程序的修改。为实现虚拟轧制力检查取代压力传感器轧制力检测的目的,下面介绍这两个控制部分的实现方法。

2.1 无压力传感器标定部分的实现

在压力传感器轧制力检测方式下,原有系统采用自动辊缝标定调零模式来完成辊缝标定工作。自动辊缝标定调零的基本工作流程是:通过压下电机对辊缝调节,当工作辊充分接触后,压力传感器检测值超过60 t,将触发操作和传动侧接触信号。当信号被触发后,系统将记录并存储压下位移传感器的伸出值,记录为零点,以备轧制过程中辊缝调节使用。

若系统在无压力传感器的情况下,要实现自动辊缝标定调零,是无法检测或虚拟计算出轧制力的,这样就无法触发超过60 t的触发条件,且无法记录压下位移传感器的伸出值。在这种情况下要想辊缝标定调零成功,就必须人工手动确认工作辊接触信号,用该信号触发记录,并存储压下位移传感器伸出值的程序。人工确认工作辊接触需采用压铅丝变形的方式进行——铅丝模式,另外一种人工模式则采用无压靠计算方式进行——计算模式。计算模式即虚拟压靠模式,在上一次压靠成功的基础上,通过辊径差和阶梯垫差的变化来计算辊缝零点的位移传感器的伸出值。待点击压实确认后,记录并存储压下位移传感器的伸出值。将铅丝模式及计算模式进行记录并存储压下位移传感器的伸出值程序。

2.2 轧制过程虚拟轧制力的实现

依据轧制力与轧制力矩之间的映射关系:T=2F×b×Arc,编程实现了通过电机输出扭矩的观测值虚拟计算轧制力的源程序。在编写过程中主要会遇到量纲统一、除数为零、限值滤波、扭矩确定等问题。

量纲统一是工程计算中非常重要的一个环节,若不能将计算输入与输出变量单位统一,结果可能会相差非常大。通过公式:

式中,T 为扭矩,N·m;F 为轧制力,N;b为水平力臂率;Arc为接触弧长,m。

通过轧制扭矩来映射轧制力的公式应变化为:

式中,T 为扭矩,kg·m;F 为轧制力,Ton;b 为水平力臂率;Arc为接触弧长,mm。

除数为零问题是工程数学中不可回避的问题,通常的解决办法是将除数转化为倒数相乘的办法来解决。在公式中,变量b和Arc均不可以为零,否则计算过程中轧制力F将溢出,产生不确定的结果。因此,在做除法之前,用b和Arc是否为零作为使能条件来触发除法计算。

限值滤波是为抑制电机输出扭矩环节中所产生的干扰,确保得到反馈值为有效值。通过对电机扭矩反馈值的观测,经过分析,需要滤掉的无效反馈值分为两部分:一是反电流造成的扭矩反馈值与轧辊的运行方向不一致的那部分;二是由于无轧制过程中,电机对轧辊、摩擦等非轧制扭矩的部分。

通过限值滤波可以解决无效扭矩的干扰问题,轧制过程中轧制扭矩的确定是实现虚拟轧制力检测的关键。由于轧制扭矩是具有方向的量,而轧制力的方向并不随轧制扭矩方向的改变而改变,所以首先要将得到的电机输出扭矩的反馈值取绝对值;其次,将取得绝对值后电机输出扭矩除以重力加速度,将单位从国际单位转换为工程单位;最后,根据电机输出扭矩的组成分析,将转换后的电机输出扭矩值剔除非轧制扭矩部分,把有效轧制扭矩作为输入变量,从而计算出虚拟轧制力。

至此,虚拟轧制力计算的程序实现部分基本完成,其轧制力所涉及的跟踪、步序等逻辑控制程序以及过程控制部分的程序,本文将不再展开讨论。

3 虚拟轧制力计算结果检验

通过上述章节的分析、建模及实现,已经基本完成了虚拟轧制力的计算采集工作。但是,经过虚拟轧制力计算程序所计算出的结果能否近似地反映出实际轧制力的反馈情况,则需要通过大量的历史生产采集数据进行验证,以充分证明其计算结果真实可靠。下面就如何进行结果检验进行逐步说明。

3.1 数据采集文件转换

通过数据采集系统(Data Acquisition System)可以对所有变量进行数据采集工作。但所产生的数据文档为.dat格式,需要通过特殊的DASView、IBA等专用软件进行图形分析。若要对变量的采样值进行数理统计分析,则必须转换为可读取的文件格式,如.txt。经过必要的文件格式转换,可以将原有的图形逆向转换为离散的样本数据组。每组样本数据都能准确地反映出瞬时样本组中各个数据的对应关系。这样通过对大量样本,由数据统计分析其虚拟计算的结果与实际反馈值之间的置信度,用以证明虚拟计算模型的是否可靠、稳定、有效。

3.2 样本集合的选择

在文件转换得到大量实时采集的样本集合时,必须从中分解出有效的样本集合,只有这样才能有效客观地反映出现实物理模型中各变量的映射关系。虚拟轧制力计算模型是基于电机输出扭矩的观测值计算得到的,且电机扭矩是通过电机输出电流的检测得到的。考虑到电机输出电流的变化会受到外界负载、启制动、干扰等因素的影响,那么筛选出有效、可用的样本集合就成为虚拟计算验证的关键环节。首先,要将电流方向与扭矩方向不一致的样本点从样本集合中删除,消除反向电流所产生扭矩的影响。其次,要将与相邻采样点相差较大的样本点从样本集合中删除,消除由干扰引起的影响。

3.3 虚拟计算结果比较

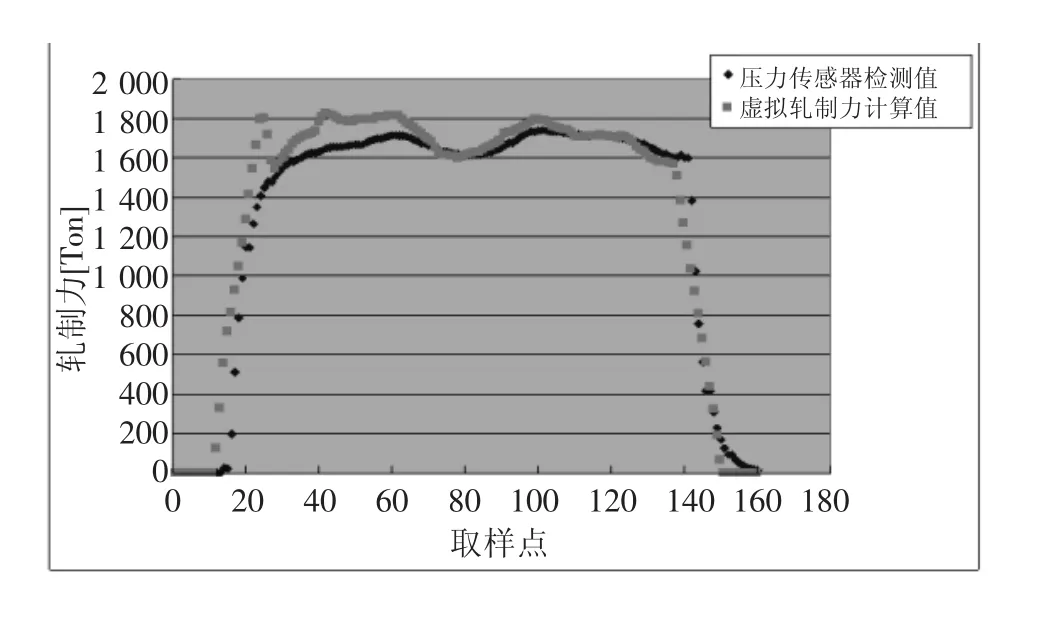

由于轧制力检测环节是在每个采样周期内完成,且样本集合容量太大,因此选取轧制生产过程中所采集的一道次的采样集合,作为压力传感器检测值与虚拟轧制力计算值进行比较的依据。由于在轧制生产过程中,每一道次轧制的边界条件都是固定不变的,这也为虚拟计算的结果比较提供了前提条件。以生产的一块钢板为例,在粗轧机生产至第6道次的轧制力数据采集及虚拟计算轧制力的比较结果,如图4所示。其边界条件为:辊径=1 146 mm、入口厚度=111.42 mm、出口厚度=87.5063 mm、Cb1=0.4521、Cb2=0.001、轧制扭矩=电机输出扭矩-电机额定扭矩×3%。

通过图4可知,计算的虚拟轧制力与实际检测的轧制力拟合较为良好,其标准差小于200 t。需要特别指出的是,轧制扭矩的确定是将电机输出扭矩减去摩擦力矩、空转力矩和动力矩得到的,其中非轧制扭矩占电机额定扭矩比例应由现场实际测试决定。

图4 压力传感器检测值与虚拟轧制力计算值分布图

4 结论

本文以天津钢铁集团有限公司3 500 mm炼轧厂中厚板粗轧机在虚拟轧制力检测模式下轧制生产为背景,从轧制力与轧制扭矩模型建立、编程实现、结果验证等方面进行了简要论述。以虚拟轧制力检测模式指导轧制生产,经过多年的生产实践检验,将理论分析与实际应用相结合,实现了稳定生产的目标。