快速直熔法测定生石灰中氧化钙与二氧化硅含量

卢晓华,杜 津,太井超

(天津钢铁集团有限公司技术中心,天津,300301)

0 引言

冶金石灰作为炼铁、炼钢的重要原材料,尤其是氧化钙含量较高的生石灰和脱硫灰,其化学成分的准确性对生产过程的产品成本、炉渣及环保起到重要作用。生石灰、脱硫灰等冶金石灰中的主要成分指标为氧化钙、二氧化硅。实验室中传统分析方法分别采用EDTA容量法和重量法测定其成分,虽然准确性高,但实验效率低,实际操作过程复杂,分析速度较慢,并不能完全满足生产快速分析的要求。同时,化学药品的使用也会带来环境污染等问题。随着近年来仪器分析的发展,越来越多地将湿法化学分析转为仪器分析,使样品的仪器分析得到快速发展。X射线荧光光谱法分析冶金类矿产品具有自动化高,分析速度快,精确度高,且能够多元素同时测量等优点。通常采用荧光光谱仪法分析生石灰采用熔融制样法,为了消除由于样品灼烧损失量不同所带来的分析偏差,需要在实验前期对样品进行高温灼烧,其方法为(1 000±50)℃马弗炉中灼烧2 h。由此可以看出,对比传统方法,X射线荧光光谱法虽然大幅减少了样品成分的检测时间,但由于样品需要进行烧失量计算,同样增加了大量的前期准备工作时间,马弗炉的升温,灼烧样品的称量、冷却计算等步骤也需要大量的时间。而采用压片法,虽然能解决分析速度的时间问题,但由于粒度效应等带来的分析结果偏差,分析准确性较差。

基于目前存在的一些问题,本文提出的分析方法同样是利用X射线荧光光谱仪,对样品进行熔融制样,但是在基础测量条件中烧失量情况选择中,采用“平衡”选项。“平衡”选项即用归一化含量减去所测定样品的所有氧化物的总和,即为样品的烧失量,本方法一般用于高烧失量样品的测定。由于生石灰样品组成成分明确,且微量元素含量很少,十分适合该方法的要求,因此利用“balance”平衡选项来计算烧损值,可以省略本文中提到的人工计算烧损值的实验步骤,从而大幅减少实验时间。利用灼烧后的石灰石标准样品及化学值定制的生产样品绘制标准曲线,可以解决生石灰本身没有相应标准样品的问题,利用此方法建立的曲线测定生石灰样品的主要成分,能够缩短分析时间。精密度和准确度实验显示,对于生产中的主要元素氧化钙、二氧化硅的分析结果能够满足要求。

1 实验部分

1.1 仪器和试剂

X射线荧光光谱仪,Axios型,荷兰公司生产(PANalytical),端窗铑靶 X光管;功率 3 kW;2006年投入使用。

电热自动熔样炉(洛阳特耐实验设备有限公司生产LYTN-02A,2010年购入);

铂金坩埚(成型模具):Pt+Au=95+5;

试剂:无水四硼酸锂(分析纯);饱和溴化锂溶液(分析纯);

氩-甲烷气:P10(90%氩气+10%甲烷)。

1.2 工作条件

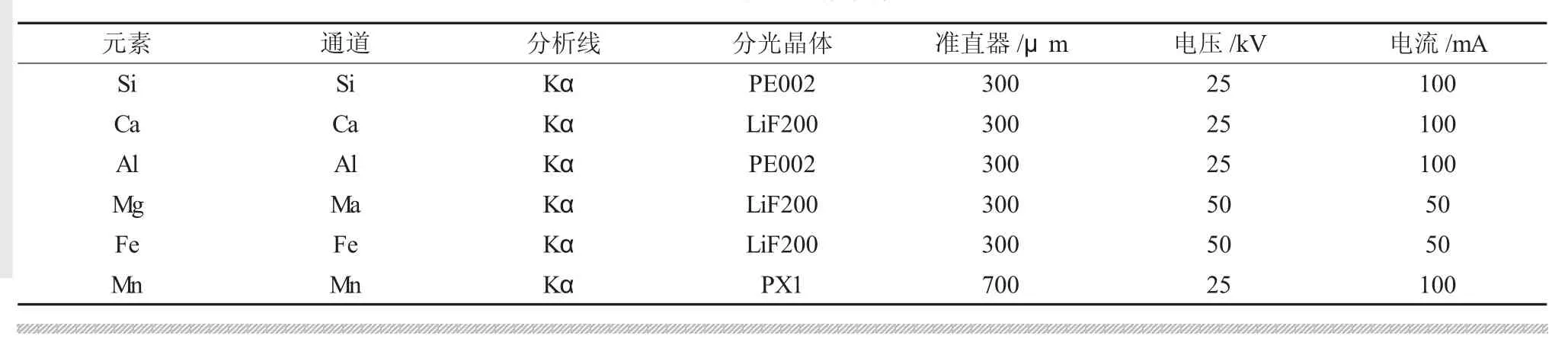

仪器工作的分析通道、分析谱线、晶体、准直器等条件如表1所示。除了对氧化钙、二氧化硅两种主要元素进行测定,还同时对铝、镁、铁、锰等元素进行测定,以修正硅、钙两种元素的校准曲线及日常监控。

1.3 样品的制备

称取9.0000(±0.0002)g四硼酸锂熔剂置于铂金合金坩埚中,再精确称量加入生石灰样品0.90000(±0.0001)g,充分混合均匀,滴加饱和溴化锂溶液6滴,将铂金合金坩埚置于自动熔融机托盘中,自动熔融20 min,设定温度为1 100℃(其中预熔2 min、摇摆熔融18 min)。熔样结束后立即打开熔样炉炉盖,将铂金合金坩埚中的样品迅速倒入成型模具中,静置并使其自然冷却成型为均匀透明的玻璃片后,置于干燥器中待测。

1.4 分析程序的建立

根据X荧光光谱仪的使用条件建立生石灰样品的分析检测程序,在样品描述中选择熔融样品时,本实验采用“平衡”选项。烧失量有3种情况可供选择:No LOI表示样品没有烧损;Manual input表示在测量标样或样品时,需要手动输入烧损;Balance“平衡”选项表示排除所测所有氧化物之外的总和,适用于烧失量大且组分明确的样品。

曲线的其他设置按照常规分析曲线的建立进行设置,测定标准样品以建立校准工作曲线,并进行谱线拟合和背景校正。

2 结果与讨论

2.1 样品比例选择

由于生石灰样品烧失量较大,而本实验又采用直接熔融的方法,不经过灼烧处理,因此考虑烧失量的存在,如果样品的称量质量过少,样片太薄,不容易形成外形完好的样品。因此本实验样品称取量为 0.90000(±0.0001)g,经过 1:10 的稀释比熔融处理降低其基体效应,再采用经验系数法进行校正,可最大化减少其基体效应带来的负面影响[1]。

2.2 标准样品的处理

由于生石灰样品没有相应的市售标准样品,因此我们利用石灰石的标准样品,根据其提供的烧失量推算灼烧后对应的各组分含量,从中选择出符合本实验要求的石灰石标样,进行高温灼烧处理后定值。所用标准样品以及高温灼烧处理后定值情况如表2所示。

2.3 方法间灼烧损失量差异比较

表1 仪器工作条件

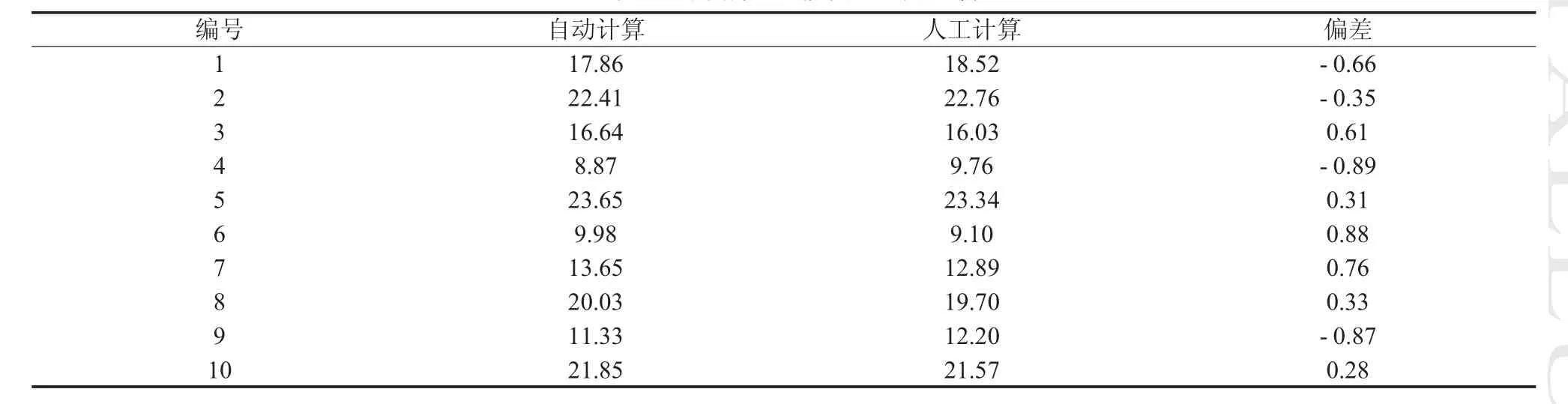

本实验方法采用“balance”平衡选项功能,灼烧损失量由程序自动计算得出,其计算原理为:用归一化含量减去所测定样品的所有氧化物的总和即为样品的灼烧损失量。由于烧失量是测定生石灰样品各组分含量的重要影响因素,因此我们随机选取10个生产过程中的待测样品编号从1到10,分别称取2.0000(±0.0001)g,在 1 000 ℃马弗炉中灼烧 2 h,计算10个样品的灼烧损失量,再将这10个待测样品(非灼烧后)利用本实验方法进行熔融制样,X荧光分析测量。将程序自动计算出的烧失量与人工计算出的烧失量进行比较,比较结果如表3所示。

表2 标准样品及生产样品的标准值及湿法值

通过表3可以看出,由仪器中的“balance”平衡选项自动计算得出的烧失量与人工计算出的烧失量偏差很小,不会对生石灰的样品中主要元素的检测造成很大影响。

2.4 精密度与准确度

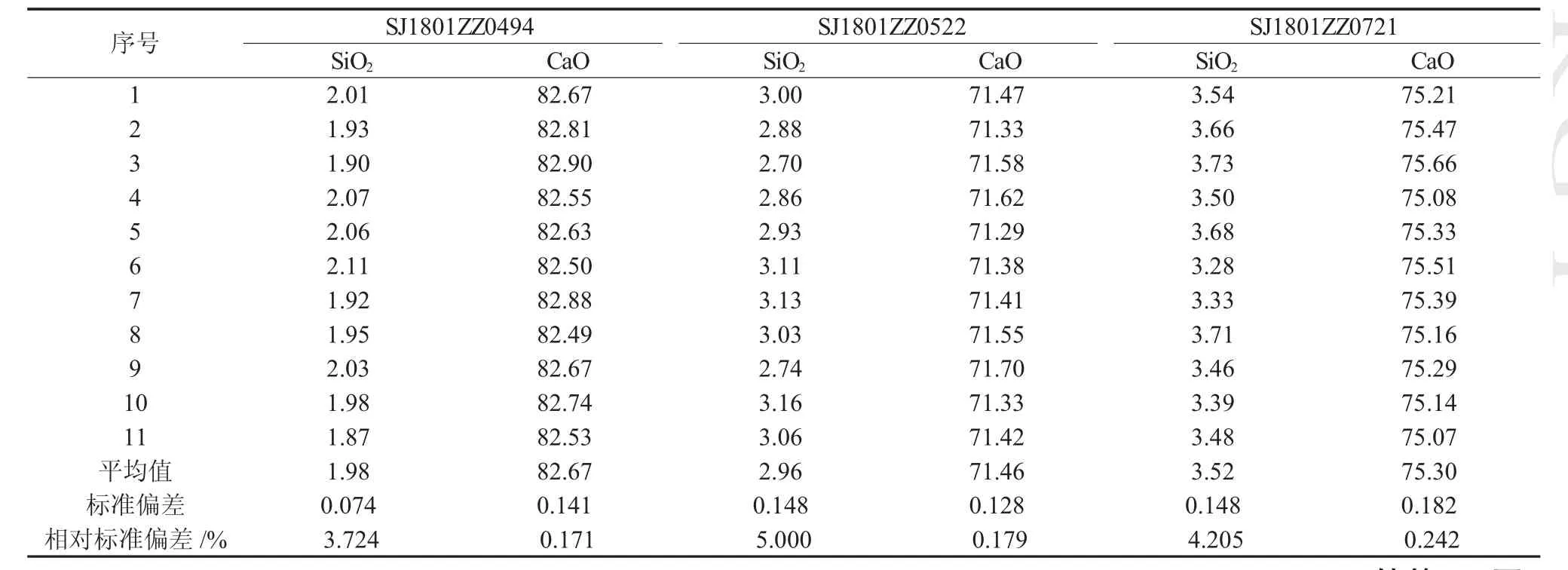

氧化钙、二氧化硅元素利用表2中灼烧后的标准样品和生产样品建立工作曲线。其他元素的标准值采用标准样品折合烧损后的值。另取3个生产过程中的待测试样,依照本实验方法各制备11个玻璃样片分别进行测试。测试结果如表4所示。

表3 不同方法间烧失量差异比较/%

表4 样品精密度测试/%

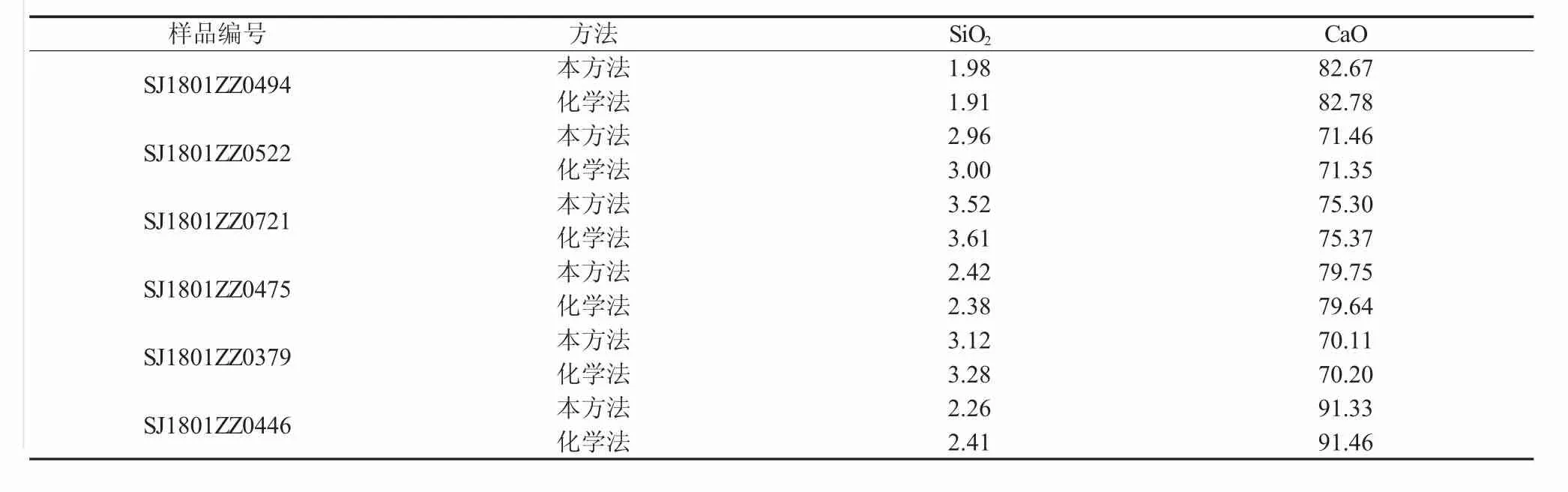

除以上3个试样,我们另选取3个试样,共计6个样品分别用本方法和传统化学方法[2]进行方法比对测定,作为实验准确度参考,详细情况如表5所示。

由表4、表5的结果得出,采用X射线荧光光谱仪“balance”平衡功能自动计算烧损的快速直熔法测定生石灰中的硅、钙含量,精密度和准确度符合要求,且测量结果与化学法比对结果良好,能够用于日常检测,满足生产要求。

表5 本方法和传统化学方法比对测定表/%

3 结论

利用X射线荧光光谱法测定生石灰中氧化钙、二氧化硅含量。通过仪器软件中的“平衡”功能,能够省略之前通过高温灼烧的实验方法步骤,与传统灼烧后再熔融制样方法相比,能够大幅缩短分析时间。与压片法相比,能够提高实验的准确性。精密度和准确度实验显示,对于生产中的主要元素氧化钙、二氧化硅的分析结果能够满足生产要求。