LNG接收站2套压力系统技术探讨

王晓刚

(中国海油天津液化天然气有限责任公司 天津 300452)

0 引 言

天津LNG项目一期通过租用浮式存储气化单元(FSRU)实现向天津市提供天然气的目标,同时接收站内建设2座3×104m3的LNG全容储罐,实现LNG的液态分销。

天津LNG项目FSRU的租期到期后,实施替代工程对LNG接收站运营方式的逐步优化与调整。替代工程采用常规陆上接收站的模式实现气态和液态外输功能,由工艺系统、公用系统及辅助设施组成,其最大气化外输能力为680 m3/h。

二期项目由工艺系统、公用系统及辅助设施组成,采用常规陆上接收站的模式实现气态和液态外输功能,其最大气化外输能力为3 400 m3/h。

二期项目涉及到的系统主要有LNG储存系统、低压外输系统、BOG处理系统、高压气化外输、燃料气系统和公用工程系统。LNG储存系统增建3座2.2×105m3全容储罐;低压外输系统需要新增罐内低压泵;BOG处理系统在原有BOG压缩机的基础上,新增BOG低压压缩机;高压气化外输系统新增高压泵、浸没燃烧式气化(SCV)和开架式海水汽化器(ORV);燃料气系统需要为新增SCV设置燃料气电加热器;公用工程系统需要增加配套的氮气、仪表空气、工厂空气和海水设施。

1 接收站内2套压力系统应用分析

1.1 一期接收站工艺系统

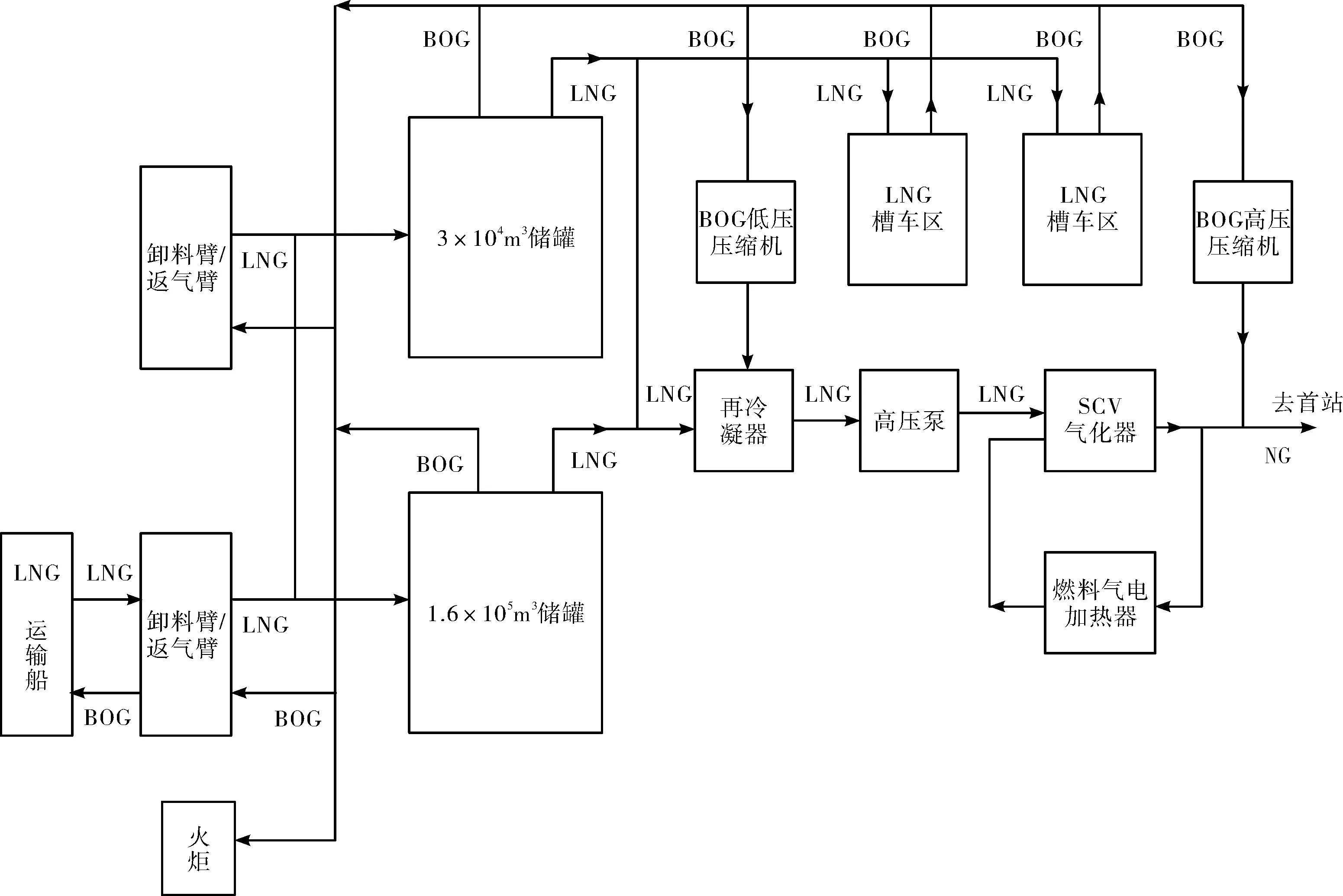

一期接收站工艺系统(替代工程系统),设备按照 2035 年市场情况来进行配置,同时兼顾目前运营情况。一期项目 LNG 接收站的主要功能是接收、储存和气化,并通过外输管道向下游用户供气。替代工程工艺单元主要包括:LNG 卸料系统、 LNG 储存系统、 低压外输系统、 BOG 处理系统、 气化系统、 槽车装车系统、气态外输系统、 火炬系统、燃料气系统及公用工程系统[1],如图1所示。其中气化系统是新增工艺系统; LNG 卸料系统、 LNG 储存系统、低压外输系统、 BOG 处理系统和燃料气系统是改建系统。一期接收站界面设计压力11.6 MPa,气态外输管线设计压力7.5 MPa。

图1 一期接收站工艺系统方框图

鉴于一期接收站下游市场最高接气压力为3.8 MPa,考虑降低工程投资和运行成本,减小升压-减压能耗,确定高压泵运行压力为5.5 MPa,在此压力下运行不需要配置加热炉。原接收站配置4台高压泵,2台大泵(340 m3/h),2台小泵(170 m3/h),考虑未来市场需求,2台大泵采用拆级方案,拆级后运行压力是5.5 MPa,加级后的运行压力可达到7.1 MPa。

原接收站区高压LNG系统设计压力为11.6 MPa,高压泵拆级前后的操作压力是5.5 MPa和7.1 MPa,外输管道设计压力7.5 MPa,对应高压泵拆级前后的操作压力是4.9 MPa和6.5 MPa。

1.2 二期项目工艺系统

二期需新建6座2.2×105m3储罐。FSRU离港后,一期陆上2座3×104m3储罐、替代工程一座16×105m3储罐、扩建工程新建6座2.2×105m3储罐共同承担全部LNG储存功能。

二期项目涉及到的系统主要有LNG储存系统、低压外输系统、BOG处理系统、高压气化外输、燃料气系统和公用工程系统,如图2所示。LNG储存系统增建6座2.2×105m3LNG全容储罐;低压外输系统需要新增罐内低压泵,同时考虑到接收站返输需求在新增每座储罐内需配置装船泵;BOG处理系统在原有BOG压缩机的基础上,新增BOG低压压缩机和再冷凝器;高压气化外输系统新增高压泵、浸没燃烧式气化器(SCV)和开架式海水气化器(ORV);燃料气系统需要为新增SCV设置燃料气电加热器;公用工程系统需要增加配套的氮气、仪表空气和海水设施。

二期项目工艺流程是:来自LNG运输船的LNG首先通过卸船臂输送至LNG卸料总管中,然后输送至陆上LNG储罐。陆上储罐的LNG通过罐内低压泵输出,一部分输送至槽车装车系统用于液态外输,另一部分输送至再冷凝器,过冷的LNG与加压后的BOG接触并将BOG再冷凝后,LNG进入高压泵升压,升压后经由气化器气化后输送至首站,进入天然气外输管网。

二期项目接收站区高压LNG系统设计压力为15.8 MPa,高压泵的运行压力约为10 MPa。扩建项目新建外输管道设计压力10 MPa,操作压力9.5 MPa。

图2 二期项目工艺系统方框图

1.3 工艺系统外输动设备配置和外输管道并网运行

1.3.1 工艺系统外输动设备配置

原接收站工程按照天津天然气市场需求配置高压泵和汽化器,设置高压泵4台、气化器3台(340 m3/h),设计压力11.6 MPa,LNG气化外输天然气能力1×107N·m3/h,在租用FSRU的情况下,原接收站天然气外输能力可达2.4×107N·m3/h。

新建扩建项目依托国家互联互通政策,结合天津、北京、河北省天然气市场需求,2030年最大日外输量为4.304×107N·m3/d,增加高压泵11台,LNG高压泵是气化外输系统中的关键设备,设置备用泵的原则是N+1,11台泵进行拆级处理,可满足远期外输复线9.5 MPa的操作压力要求。将替代工程2台170 m3/h流量高压泵替换为340 m3/h的高压泵。增加SCV气化器12台,新增ORV气化器4台,设计压力15.8 MPa。在不考虑租用FSRU的情况下,扩建项目完成后,天然气外输能力6.5×107N·m3/h。

依据市场确定的设计压力和运行压力都不相同的2套工艺系统在接收站界区内独立运行。

1.3.2 外输管道并网运行

新建扩建项目投产运行后,具有2条外输管道,其中原外输管道接收站界区处操作压力6.5 MPa,操作温度1 ℃,接收站侧设计压力11.6 MPa,该条管道主要供气天津市场;另一条扩建项目新建外输管道接收站界区处操作压力9.5 MPa,操作温度1 ℃,接收站侧设计压力15.8 MPa,该条管道通过蒙西管道供气天津、河北、北京等地。考虑新建外输管道为原外输管道供气,扩建项目新增调压撬,实现2条管道并网运行。考虑运行安全,2个系统应完全隔离,为保证灵活性,扩建项目在两个系统间设置3套切断点,可根据外输量需要在其一切断点进行切断,并增加盲板进行隔离,保证运行安全。扩建工程在一期和替代工程的预留接口处增加相应管道,并预留远期接口。

1.3.3 接收站2套压力系统优缺点分析

在满足天然气市场需求的前提下,接收站建设2套不同设计压力、操作压力的工艺系统,低压系统供气低压市场用户,高压系统与下游高压管网连接串气,实现互联互通。低压系统避免在LNG工艺中出现低压-高压-低压不必要的能耗,同时在满足下游接气温度的前提前下不需配置加热炉,可进一步降低工程投资成本和运行成本[2]。对于操作压力的控制,可采用LNG高压泵拆级方式进一步实现工艺系统操作压力的调整。如果考虑外输高压系统与低压系统的备用或供气,外输管线中增加调压装置,实现高压外输为低压外输的备用或供气。接收站2套设计压力不同的工艺系统,高压泵及高压泵后的工艺系统为2套独立工艺系统,对于后续生产操作和技术维护要求更高。

2 结 论

结合天然气目前及未来市场需求建设LNG接收站,为了降低LNG接收站生产运行能耗及工程建设投资,依托原有接收站工程设计压力,新建接收站扩建项目建设高于原接收站设计压力的工艺系统,通过蒙西管道给高压网管供气,2条管线并网运行,满足未来市场天然气需求和国家互联互通政策的同时,实现降本增效。