电流密度对Ni-W合金镀层摩擦磨损性能的影响

(辽宁石油化工大学 机械工程学院 石油化工过程腐蚀与防护技术中心,辽宁 抚顺113001)

0 前言

在传统机械加工行业中,为了获得高硬度、高耐磨性的镀层,通常使用含六价铬的镀液。但镀铬过程中排放的废水、废气、废渣中含有有毒的六价铬,对环境造成巨大的危害[1]。Ni-W合金镀层作为代铬镀层越来越受到人们的关注[2-4]。本文采用脉冲电沉积方法在45#钢表面制备了Ni-W合金镀层,并研究了电流密度对镀层摩擦磨损性能的影响。

1 实验

1.1 脉冲电沉积Ni-W合金镀层

采用厚度为10 mm的45#钢作为基体材料。前处理工艺流程为:基体的工作面积为10 mm×10 mm,非工作部位用硅胶封样。

参考文献[5]后,确定镀液组成为:NiSO4·6 H2O 26.3 g/L,Na2WO4·6H2O 98.7 g/L,Na3C6H5O7·2 H2O 85.0 g/L,NH4Cl26.7 g/L,NaBr 20.4 g/L。

采用MD-30A型多功能脉冲电镀电源恒电位仪作为电源,阴极为20R,阳极为石墨。以NiSO4·6H2O和Na2WO4·6H2O为主盐,以 NH4Cl和Na3C6H5O7·2H2O为配位剂,用NaBr增强溶液的导电性。用稀H2SO4或氨水调节镀液的pH值。各条件下的沉积时间均设定为60 min。电镀过程中,用CIJ-60型智能磁力搅拌器搅拌镀液。实验所用试剂均为分析纯。采用高精度天平称取试剂,用去离子水配制溶液,并用磁力搅拌使之充分溶解。溶液配制好后,静置24 h,待用。

1.2 测试方法

在MM-W1 B型摩擦磨损试验机上进行销盘式摩擦磨损试验。上试样为高速钢,下试样为Ni-W合金镀层。室温下干摩擦载荷为10 N,润滑摩擦载荷为50 N,润滑油选用60号机油,试验时间为2 h。

2 结果与讨论

2.1 工艺参数的设定

设定镀液温度为65℃,镀液pH值为6.5。pH值过小,析氢反应剧烈,镀层容易产生裂纹;pH值过大,试样边缘易“烧焦”。最佳的峰值电流密度为10~15 A/dm2。当峰值电流密度低于10 A/dm2时,镀层较薄且不利于W的沉积;当峰值电流密度高于15 A/dm2时,析氢反应剧烈,镀层出现微小裂纹。占空比为50%,使高电位维持在半个周期。脉冲频率设定为5000 Hz。当脉冲频率较小时,电极表面的金属消耗得不到补充,放电离子在电极表面的浓度低,以至于还原的离子少,镀层不易增厚;当脉冲频率大于5000 Hz时,大部分能量都消耗在充放电上,有效脉冲电流变小,镀层难以增厚。

2.2 镀层的干摩擦磨损性能

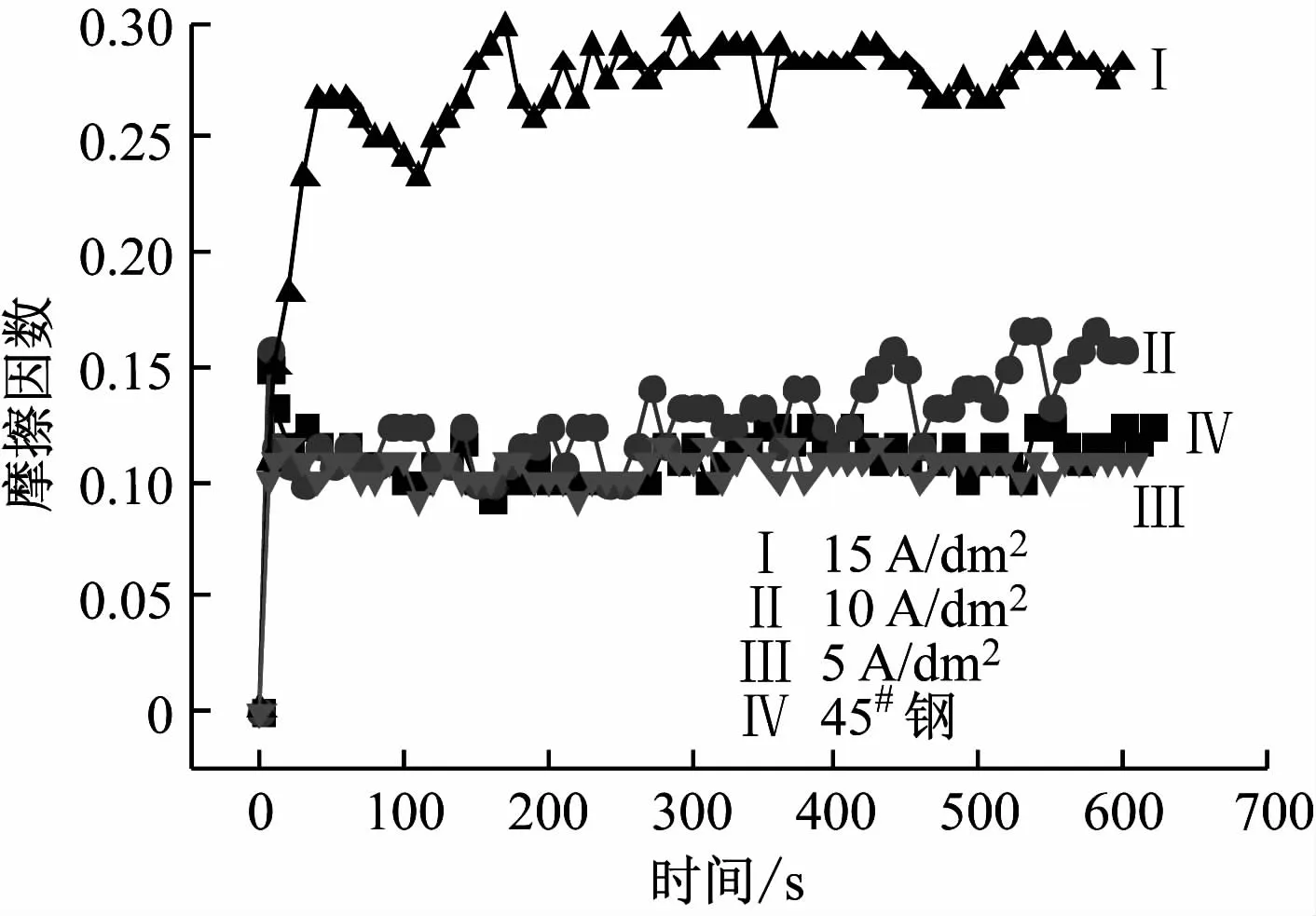

图1为干摩擦条件下Ni-W合金镀层与基体的摩擦因数随时间的变化曲线,载荷为10 N,转速为150 r/min。由图1可知:在摩擦的初始阶段,每个试样的摩擦因数都迅速上升。这主要是因为试样表面微突起所引起的整体宏观应力场变成了分散应力场。随着摩擦过程的进行,摩擦接触面上的微突起发生塑性变形,试样表面逐渐变得光滑,摩擦因数趋于稳定。由于抛光作用,基体表面光滑,摩擦因数较小(为0.11)。电流密度较小的Ni-W合金镀层表面光滑,摩擦因数较小。当电流密度增至15 A/dm2时,由于析氢作用加剧,导致镀层表面粗糙,摩擦因数达到0.26。

图1 干摩擦条件下摩擦因数随时间的变化曲线

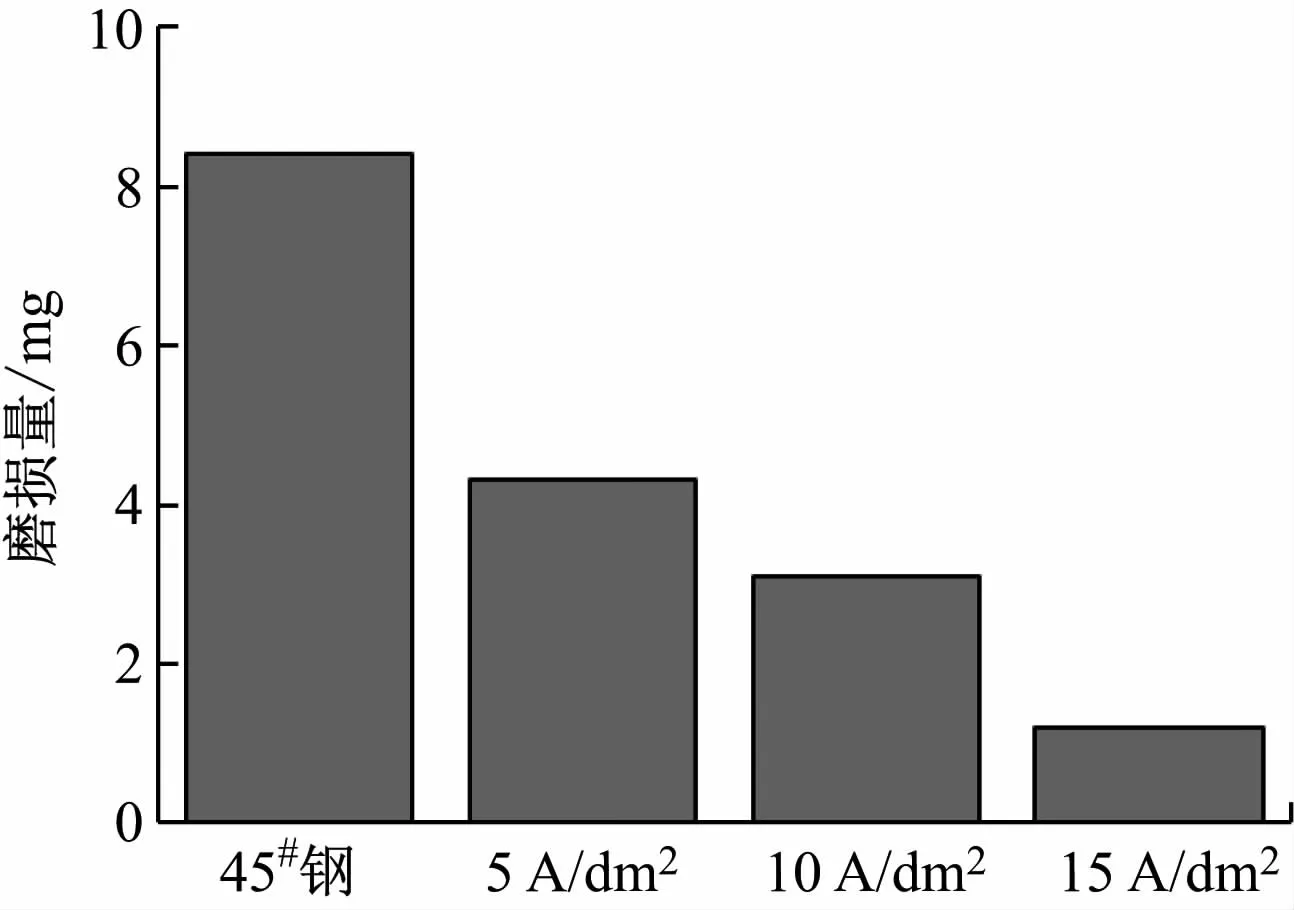

图2为干摩擦2 h后Ni-W合金镀层与基体的磨损量。由图2可知:基体的磨损量为8.4 mg;而电流密度为15 A/dm2时制备的Ni-W合金镀层的磨损量为1.2 mg,与基体的磨损量相比减小了85.7%。这说明Ni-W合金镀层具有较高的抗塑性变形能力,能够提高基体的摩擦磨损性能。

2.3 镀层的油润滑摩擦磨损性能

图2 干摩擦2 h后的磨损量

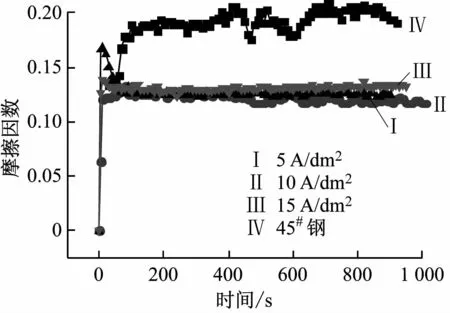

图3为油润滑摩擦条件下Ni-W合金镀层与基体的摩擦因数随时间的变化曲线,载荷为50 N,转速为150 r/min。由图3可知:Ni-W合金镀层的摩擦因数均小于基体的摩擦因数,说明Ni-W合金镀层的润滑性能比基体的润滑性能好。其中,当电流密度为5 A/dm2时制备的Ni-W合金镀层的摩擦因数最低(为0.12)。这是由于Ni-W合金镀层具有较大的内应力,当电流密度过大时镀层存在微小裂纹。这些裂纹可以起到储存润滑油的效果,大大减小了摩擦因数。

图3 油润滑摩擦条件下摩擦因数随时间的变化曲线

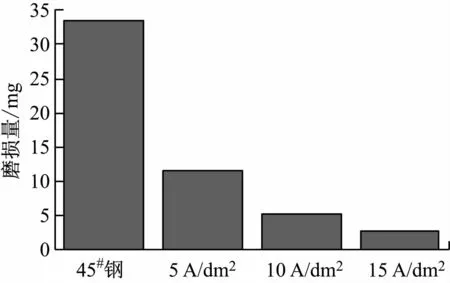

图4为油润滑摩擦2 h后Ni-W合金镀层与基体的磨损量。由图4可知:基体的磨损量为33.4 mg,并且在实验运行1.5 h后摩擦因数突然增大,产生“胶合”;而电流密度为15 A/dm2时制备的Ni-W合金镀层的磨损量为2.8 mg,与基体的磨损量相比减小了91.6%。这说明在油润滑条件下Ni-W合金镀层具有优异的摩擦磨损性能。

图4 油润滑摩擦2 h后的磨损量

3 结论

(1)Ni-W合金镀层具有较好的摩擦磨损性能。在干摩擦条件下,随着电流密度的增大,析氢变得严重,镀层的摩擦因数逐渐增大,但磨损量逐渐下降,磨损较基体减少了85.7%。

(2)在油润滑摩擦条件下,Ni-W合金镀层的摩擦因数随电流密度的增大变化平稳,磨损量逐渐降低,磨损较基体减少了91.6%。