三档壳体冲压工艺设计

俞 蓓

(安徽机电职业技术学院机械工程系,安徽 芜湖 241002)

1 设计背景

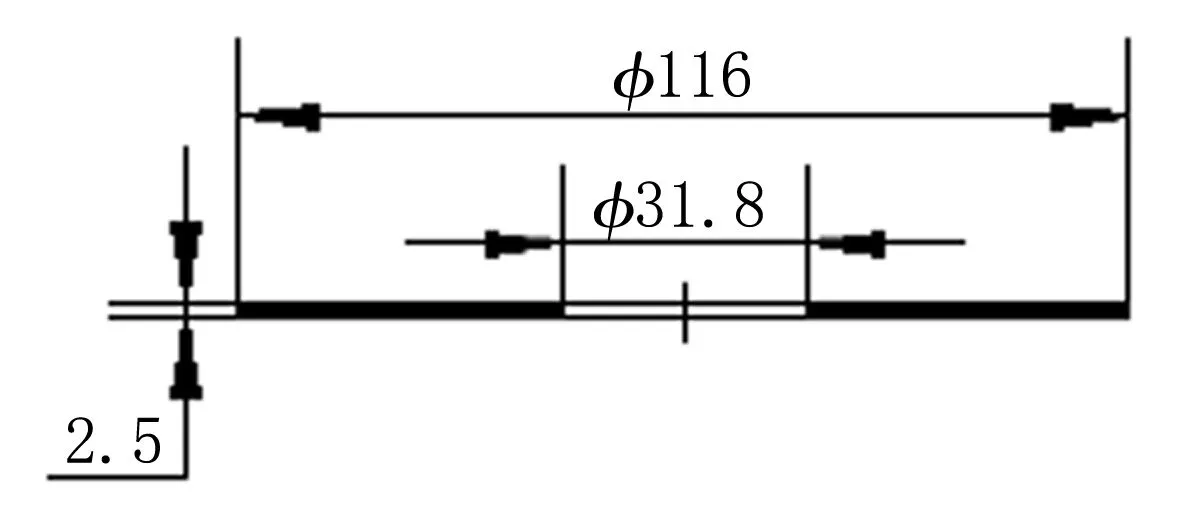

三档壳体产品为SGM自动变速箱内的一个重要零件,产品的生产制造集合了落料、冲孔、翻孔、拉深、成形、整形以及切边等多种冲压工艺[1]。该零件如图1所示,零件材料为AISI1008,HRC40-55,厚度2.5 mm,

年产量10万件以上;零件未注圆角R1.5,未注角度公差尺寸为±1.0°,最小屈服强度159.0 MPa,材料允许变薄和增厚量为0.49 mm;所有毛刺及制造缺陷必须去掉。该零件的精度要求高,可以说每个尺寸都关系着人们的生命安全,在进行冲压工艺设计时需要严格按照精度要求进行工艺方案制订及模具设计。

图1 产品图

2 零件分析及冲压方案分析

通过分析三档壳体的结构特征、尺寸、精度及技术要求,结合冲压工艺、模具设计等,其冲压成形主要涉及以下几个重要问题:

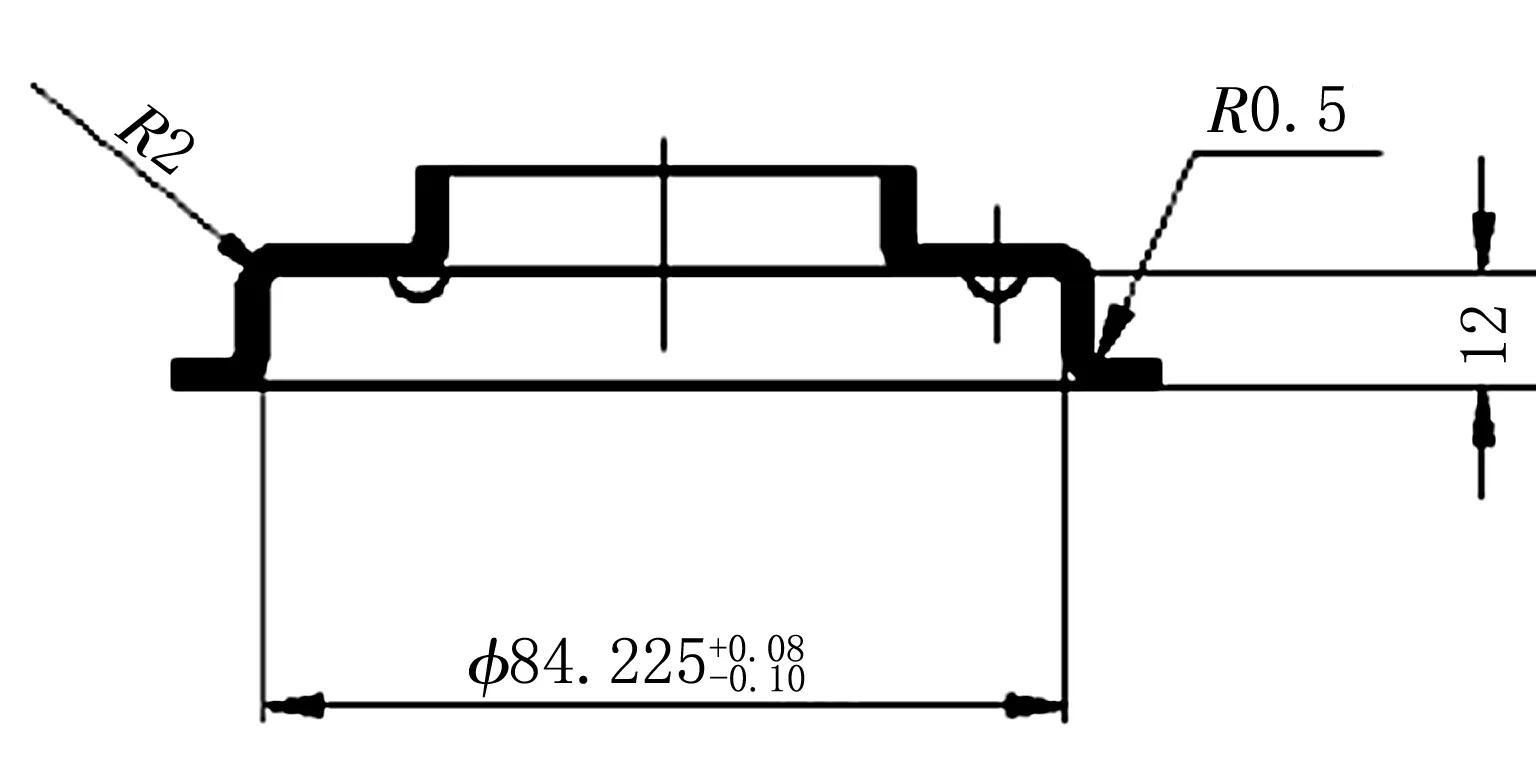

1)零件成形涉及完成类似于带凸缘的圆筒形件的拉伸(φ(84.225±0.08) mm),且能否进行一次拉伸[2]。除此,零件拉伸内形根部需要清角。

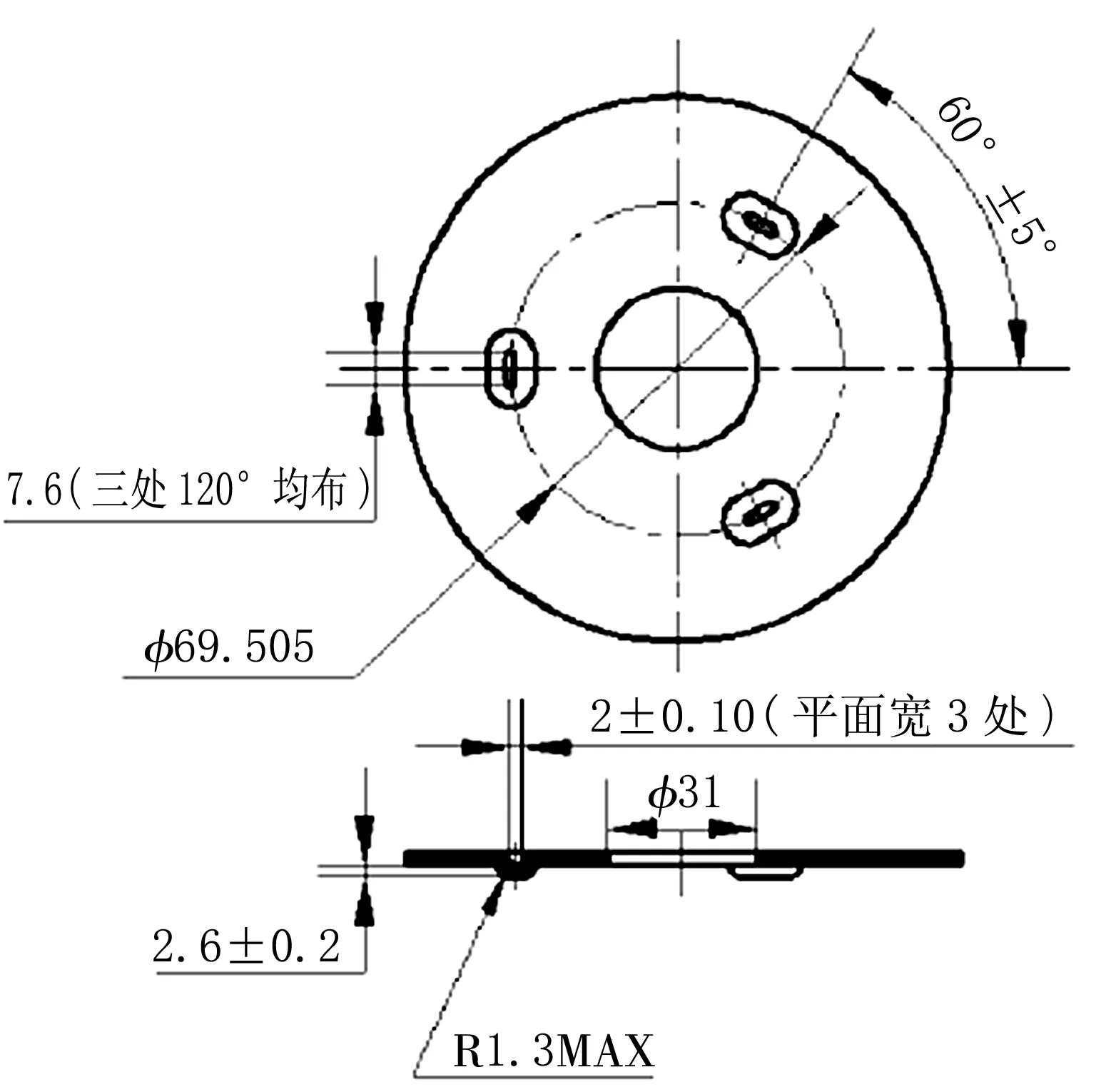

2)零件均布3个凸包(7.6 mm×(2.0±0.1) mm×(2.6±0.2) mm)需要通过成形工序。

3)零件内形孔(φ(51.7±0.1) mm)需要翻孔完成,且外形根部需进行清角(1×0.5 mm)处理方可达到尺寸要求。

4)零件下端口部设计有45°斜角,需要成形模具完成。

5)零件整体精度要求高,为了更好地保证尺寸要求,需要通过整形模具保证。

上述分析之后,初步确定该零件可以通过以下3种方案完成,见表1所示。

表1 冲压方案对比表

方案3采用多工位级进模冲压,安全可靠、生产率高,但对设备要求高,模具结构复杂、生产成本高,在大批量生产中使用相对广泛。

方案1和方案2采用多工序组合的冲压方式,生产率较低,但各工序模具结构简单、制造费用低,对中小批量生产较为合适[4]。通过对比分析,方案2将翻孔工序置于压3个小凸包之前较不合理,一是不利于保证零件已成形部分的形状与尺寸精度,二是翻孔过后再压3个小凸包,模具需要考虑零件的定位,结构相对复杂,最终确定采用方案1对零件进行加工。

3 主要工艺计算及工序设计

3.1 拉伸坯料直径计算及工序设计

零件料厚t=2.5 mm,取零件拉伸后底部圆角半径r=3 mm>t,凸缘处的圆角半径R=6 mm>2t[4],均满足拉深工艺对零件形状和圆角半径的要求,依据拉伸件坯料相关计算,结合零件尺寸并查表可得:a=4.9 mm(切边余量),r=3 mm,R=6 mm,h=16.5-9=7.5 mm;d1=84.6-6=78.6 mm;d2=84.6+2.5=87.1 mm;d3=84.6+12=96.6 mm;d4=95.1+a=100 mm。代入下式得:

式中:d1为带凸缘拉伸件底面非圆角区直径,mm;r为带凸缘拉伸件底面圆角半径,mm;R为带凸缘拉伸件凸缘处圆角半径,mm;d2为带凸缘拉伸件底面中性层直径,mm;d3为带凸缘拉伸件口部非凸缘区直径,mm;d4为带凸缘拉伸件口部凸缘区直径,mm;h为带凸缘拉伸件非圆角区高度,mm。

实验确定此零件毛坯直径为116 mm,理论与实践相结合,这样取得毛坯直径为116 mm。计算零件相对厚度为t/D×100=2.5 / 116×100≈2.155%,h/d=16.5 / 89.6≈0.184。通过查表得带凸缘筒形件第一次拉深的最大相对高度h1/d1=0.65~0.80,因为h/d

3.2 压凸包相关计算及工序设计

压3个小凸包(7.6 mm×(2.0±0.1)mm×(2.6±0.2)mm),120°均布),此道工序紧跟在落料冲孔工序之后,可以为后面的多道工序做定位之用,利于保证零件的尺寸精度。

3.3 翻孔相关计算及工序设计

计算坯料上预先冲制出的翻孔预制孔尺寸,根据翻孔时径向尺寸近似不变,预制孔孔径按弯曲展开原则计算得出31.8 mm[4]。

其次,对翻孔外形根部进行清角,根据零件尺寸要求清角处圆角半径取R=1.5 mm,清角深度不超过0.5 mm,宽度不超过1.0 mm,根据实践经验,只要清角凸模设计合理即可达到成形要求。

通过上述主要计算,结合冲压工艺方案,具体各工序及主要尺寸如图2所示。

(a)落料冲孔

(b)压3个小凸包

(c)翻孔

(d)清角及第1次拉伸

(e)第2次拉伸

(f)整直角及内清角和三搭平面

(g)成形45°角

(h)冲孔

(i)切边图2 各工序件主要尺寸图

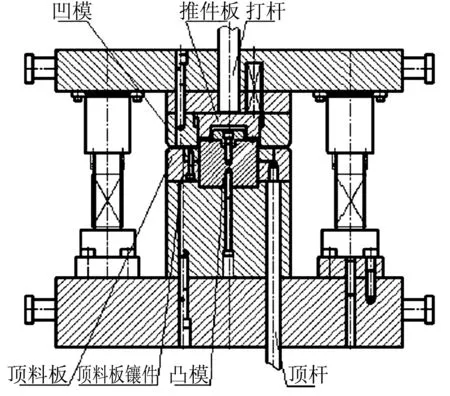

4 各工序冲压模具简图

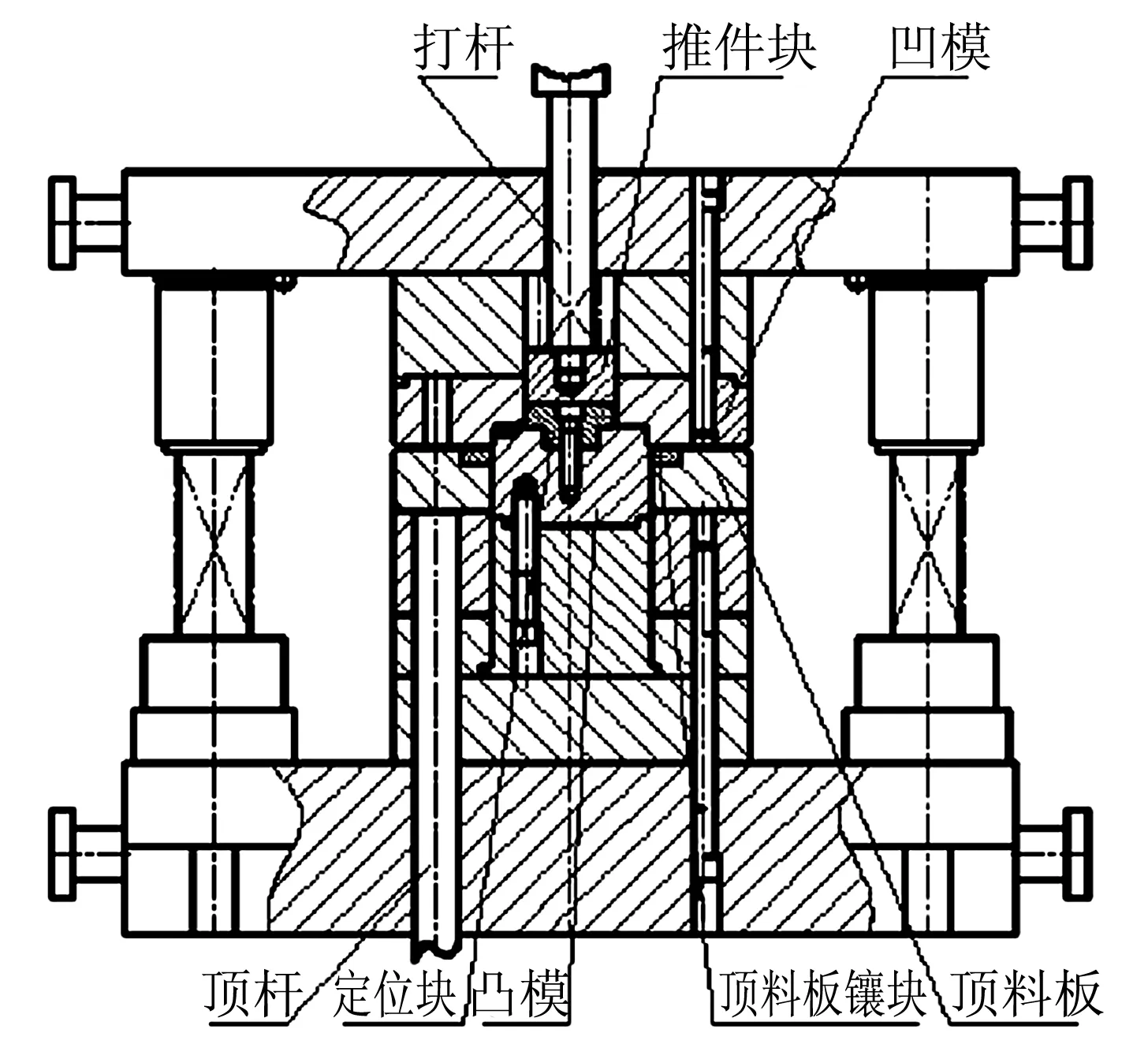

经过上述计算及9道冲压工序的具体排布设计,三档壳体零件涉及的模具除第一道工序采用冲孔落料级进模、第9道工序采用切边冲裁模,其余皆为结构较简单的各类成形模具,其模具结构简图如图3所示。

(a)落料冲孔级进模

(b)压凸包成形模

(c)翻孔模

(d)拉伸模

(e)二次拉伸模

(f)整形模

(g)成形模

(h)冲孔模

(i)切边模图3 各工序模具结构简图

5 结语

壳体零件的使用频繁,其冲压工艺方案的设计存在一定的难点,需要把零件的结构特征以及前后工序对零件形状的影响作深入的分析,进而设计模具结构。上述冲压三档壳体零件的各模具经调试生产后,所得零件各尺寸及技术要求均满足图纸要求。