轿车座椅圆管挤凸全工序冷挤压模具设计与应用

舒满征,黄昭明,沈现青,罗 林,芮平平

(1.安庆职业技术学院机电工程系,安徽 安庆 246003; 2.皖江工学院机械工程学院,安徽 马鞍山 243031;3.合肥职业技术学院交通工程学院,合肥 238000; 4.安庆市外国语学校,安徽 安庆 246003)

0 引言

作为汽车内饰的重要组成,座椅一直是影响舒适驾乘的关键环节,受到很大的重视。汽车座椅骨架作为汽车座椅的基本框架,是直接与人接触的汽车部件,需要满足一定的舒适性和安全性要求[1]。冷挤压技术能最有效的节约材料、提高生产效率、提高机械产品性能、适合大批量生产,因此在轿车座椅骨架用产品中应用广泛[2]。

轿车座椅圆管挤凸冷挤压模具的研制过程中,由于其管件成型时变形抗力非常高,因此如何设计执行元件是需要解决的问题[3-5]。针对冷挤压成形中空心管料反挤压,目前可供参考的材料不多[6-8],为了解决所面临的技术问题,急需提供一种轿车座椅圆管挤凸冷挤压模具设计的技术方案。本文提供的轿车座椅圆管挤凸全工序冷挤压模具,挤压一次能够实现轿车座椅圆管的全工序挤凸,附带挤凸过程中连接臂的定位装配。通过部分成形块的替换,还实现了产品的一模多出效果,模具易实施,易推广等。

1 模具设计前处理

冷挤压模具设计前处理主要包含对冷挤压零件的结构、精度要求分析、工序安排以及冷挤压时坯料材料成分、形状尺寸和坯料软化、表面及润滑处理规范的正确选择。冷挤压模具设计前处理是冷挤压模具设计的重要基础工作,也是其合理设计的重要保证。

1.1 制件全工序分析

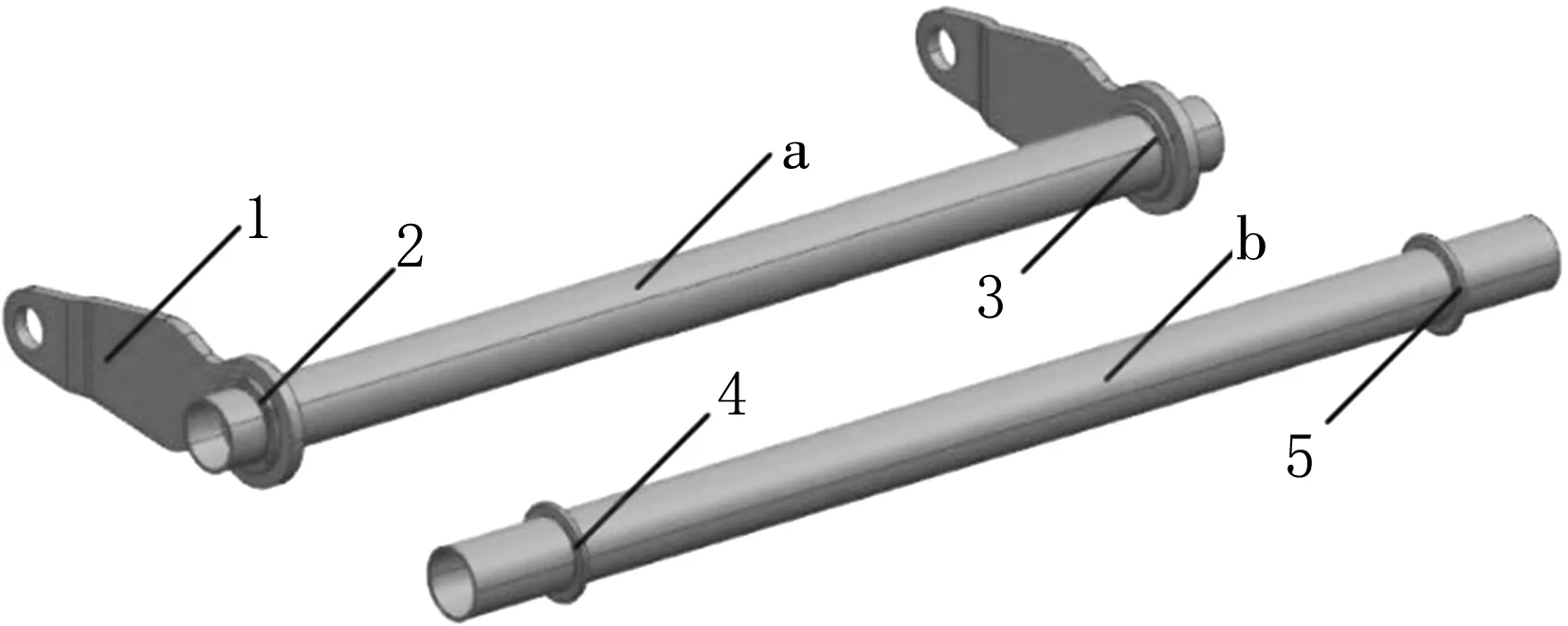

如图1所示,两种轿车座椅圆管全工序UG三维图,其形状为一根壁厚为2.0 mm的空心无缝钢管制件,该圆管两端要求反挤压出一个外侧凸包和一个内侧凸包,挤压过程中内外凸包之间压紧连接臂或调整臂,两个连接臂的长度方向相平行且两个连接臂朝向圆管本体的同一侧伸出,连接臂的长度方向与圆管本体的轴线相垂直。最终成型后的圆管安装于座椅座垫与靠背连接处,用于控制座椅靠背位置与倾斜角度。

图1(a)与图1(b)分别为制件A与制件B的成形示意图,在此应用了一模成形技术,来设计轿车座椅圆管的全工序冷挤压模具。图1中两种制件均包含两个工序,第一工序为挤压内侧凸包,第二工序为装入连接臂或调整臂再挤压一个外侧凸包,该凸包配合内侧凸包压紧装入的连接臂或调整臂。

1.2 坯料制备与处理

冷挤压时,坯料材料成分、形状尺寸和坯料软化、表面及润滑处理规范的正确选择,将有利于金属的流动,对挤压产品的质量及模具使用寿命的提高也有极大的帮助[9-10]。轿车座椅圆管材料为厂家提供的宝钢冷成型用高强度钢系列的低合金高强钢HC420LA,制件坯料采用高速带锯下料,坯料尺寸由冷挤压件坯料体积按金属材料塑性变形前后体积不变原则计算确定,理论上需要预留一定的加工余量予以切除,但依据工程经验实际挤压出的产品无需再进行机械加工,故在此无需预留。

(a)制件A的全工序

(b)制件B的全工序1.连接臂;2.外侧凸包;3、4、5.内侧凸包;6.调整臂;7.十字凹槽;a.制件A第二工序;b.制件A第一工序;c.制件B第二工序;d.制件B第一工序图1 两种轿车座椅圆管全工序UG三维图

为了改善冷挤压坯料的挤压性能,提高模具的使用寿命,大部分材料在挤压前和多道挤压工序之间必须进行软化处理[11]。为减小该材料显微组织中的珠光体形态对挤压性能的影响,轿车座椅圆管材料低合金高强度钢采用球化退火组织。球化退火组织不仅硬度和强度低,而且塑性较高,特别是随着钢材中含碳量的增加,其影响作用也越来越大。冷挤压时,金属材料产生剧烈的塑性变形,单位挤压力很大,如果没有很好的润滑就会导致制件表面严重刮伤。对于本制件的低合金高强钢坯料,在冷挤压前必须采用磷化处理,即把钢坯料放在磷酸盐溶液中进行处理。经磷化处理后,可减少坯料与模具之间的接触摩擦,降低单位挤压力,提高冷挤压件的表面质量和模具使用寿命。低合金高强钢坯料在磷化表面处理后还需要进行皂化润滑处理,以获得有效的硬脂酸锌润滑。

2 全工序冷挤压模具设计

轿车座椅圆管冷挤压模具主要是由两套上驱动型斜楔机构配合上下模带动的多个成形块在一次挤压行程下,实现轿车座椅圆管的全工序挤压。

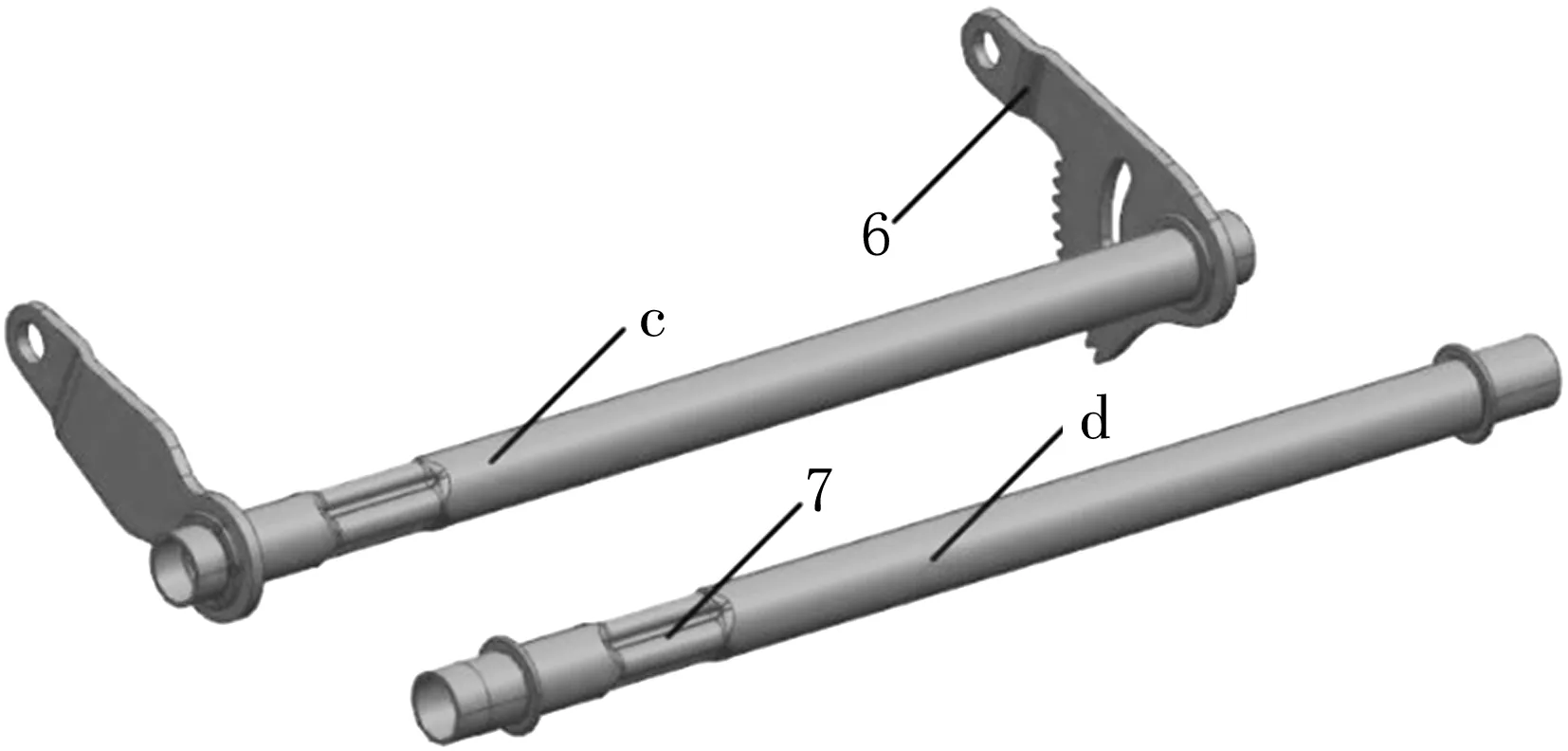

2.1 凸包成形组件设计

凸包成形组件各零部件的结构与位置设计是否合理,关系到凸包成形后的形状精度与位置精度。本设计中的凸包成形组件主要由固定块1,成形块2和3,定位块4、5、7和8,垫板6和16,滑块9和10,成形块11、17和18,定位销12,树脂拉手13和14,弹簧15,成形定位块19,小导柱导套20,卸料螺丝21等组成,各零部件具体安装位置,如图2(a)所示。

(a)制件A全工序凸包成形组件

(b)制件B全工序凸包成形组件1.固定块;2、3.成形块;4、5、7、8.定位块;6、16.垫板;9、10.滑块;11、17、18.成形块;12.定位销;13、14.树脂拉手;15.弹簧;19.成形定位块;20.小导柱导套;21.卸料螺丝图2 凸包成形组件结构图

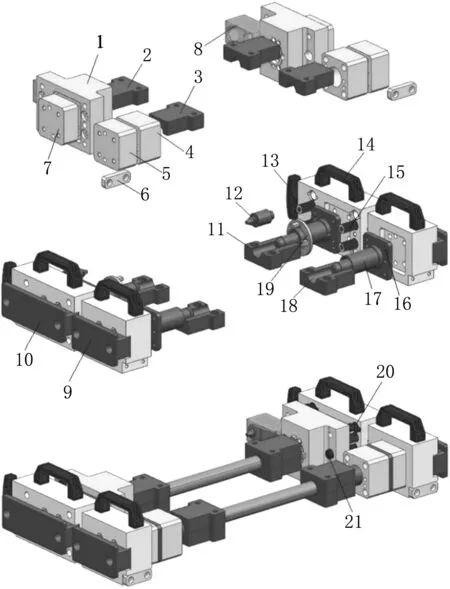

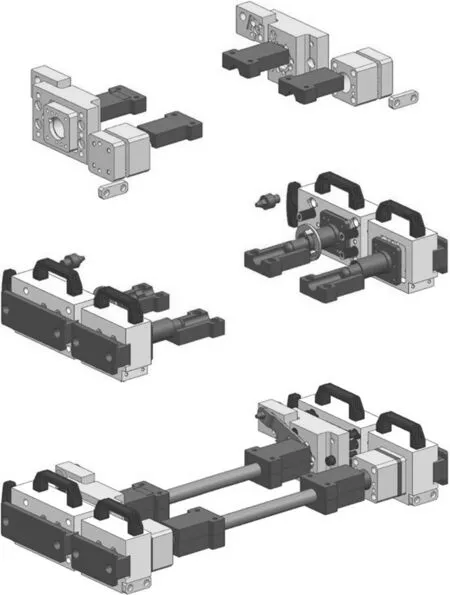

2.2 上下模组件设计

上下模组件结构的设计主要取决于模板结构与上下成形块的紧固方法。合理的紧固方法可以提高冷挤压件的挤压精度,延长模具的使用寿命,且便于模具的安装、调整及快速地更换零件。本设计中的上模组件主要由垫脚1和10,导滑板2,上模3,限位柱4和9,导套固定座5,强制复位板6,驱动块7,定位板8,固定板11,导滑板12,剥料钩13,打死块14,压板15,大导套16,斜楔机构上模部分a和b等组成,各零部件具体安装位置,如图3所示。本设计中的下模组件主要由垫脚1和6,滑座2、11和16,限位柱3,大导柱4,下模板5,滑块7、10、15和18,定位板8,导滑板9、19,固定板12和14,键13、17,斜楔机构下模部分a和d,防错装置b和c等组成,各零部件具体安装位置,如图4所示。

1、10.垫脚;2.导滑板;3.上模板;4、9.限位柱;5.导套固定座;6.强制复位板;7.驱动块;8.定位板;11.固定板;12.导滑板;13.剥料钩;14.打死块;15.压板;16.大导套;a、b.斜楔机构上模部分图3 上模组件结构图

1、6.垫脚;2、11、16.滑座;3.限位柱;4.大导柱;5.下模板;7、10、15、18.滑块;8.定位板;9、19.导滑板;12、14.固定板;13、17.键;a、d.斜楔机构下模部分;b、c.防错装置图4 下模组件结构图

2.3 斜楔机构设计

如图5所示,作为冷挤压模具设计核心,轿车座椅圆管凸包成形组件的设计方案主要取决于挤压力与挤压方向。斜楔机构设计方案主要采用了4个垂直氮气缸2配合打死块压住坯料,用4个垂直小导柱导套3和4维持压料方向的运动精度;4个水平氮气缸1提供挤压力,用4个水平导柱导套5维持挤压方向的运动精度。本设计中的斜楔机构a和b主要由水平氮气缸1、垂直氮气缸2、垂直小导套3、垂直小导柱4、水平导柱导套5、水平导滑板6、斜楔机构等组成,各零部件具体安装位置,如图5所示。

1.水平氮气缸;2.垂直氮气缸;3.垂直小导套;4.垂直小导柱;5.水平导柱导套;6.水平导滑板;a、b.斜楔机构11.固定板;12.导滑板;13.剥料钩;14.打死块;15.压板;16.大导套;a、b.斜楔机构上模部分图5 斜楔机构结构图

3 装配与试模

3.1 模具装配

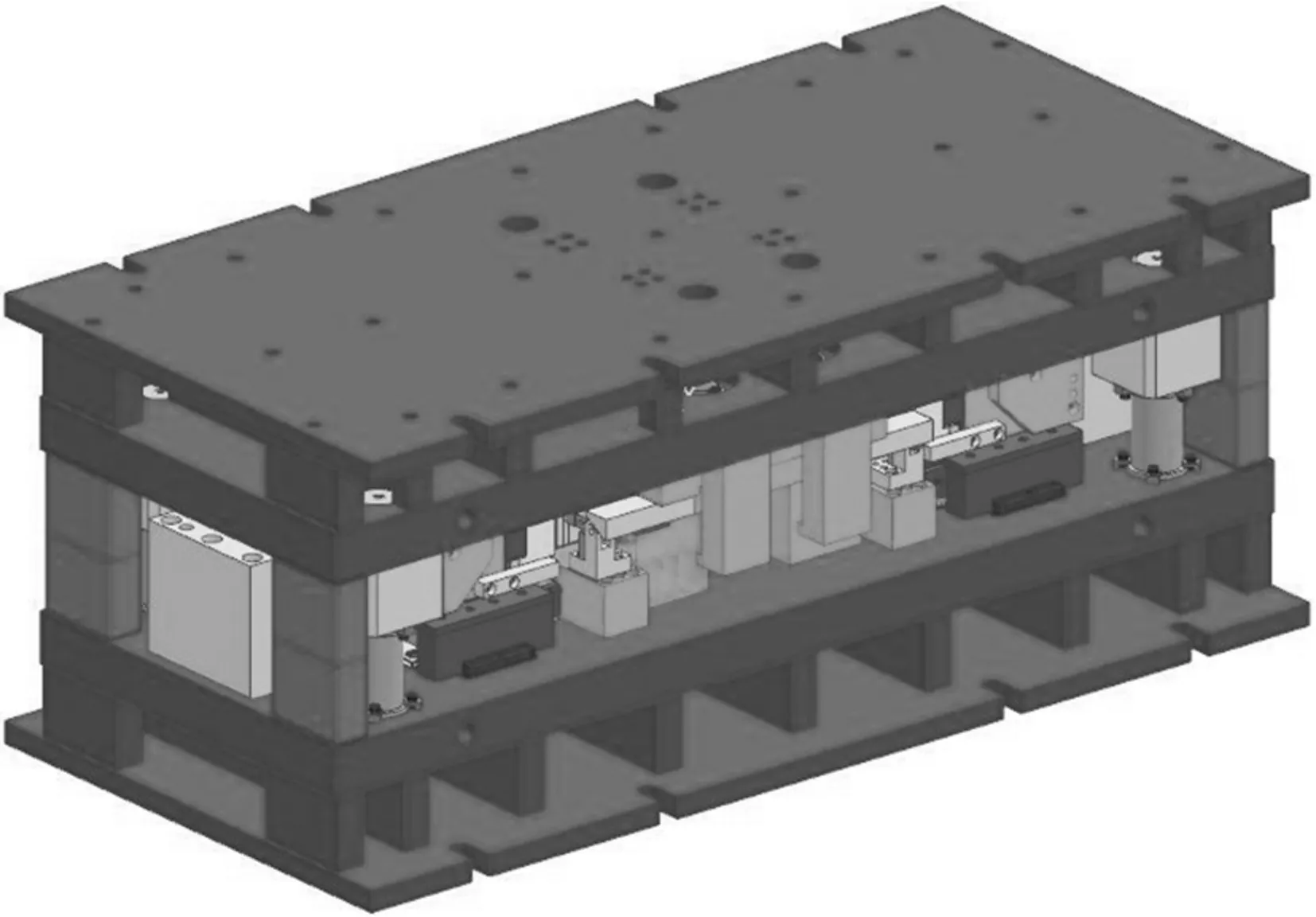

如图5所示,两套上驱动型斜楔机构位于凸包成形组件两端,上侧凸包成形组件与两端的上侧上驱动型斜楔机构,分别通过打死块与固定板固定在上模部分,下侧凸包成形组件与其两端的下侧上驱动型斜楔机构,通过固定板安装在下模部分,形成上下模组件两个总成。最后通过紧固螺丝将模具的上模组件安装于压力机上滑块,下模组件安装于压力机底座,模具装配如图6所示。

图6 模具装配图

3.2 实冲验证

试模是在江苏海锻630 t的压力机上进行的,所用材料为HC420LA,材料厚度为2.0mm。图7所示为实冲试验所获制件B的产品图,该零件的外观质量好,表面无拉伤、畸变等现象发生,关键成形部位的成形质量符合检具检验。通过实冲试验反馈了上述设计合理可行。将所设计制造出的轿车座椅圆管挤凸全工序冷挤压模具用于实际生产,模具能够适应批量生产的要求,产品质量合格且模具本身不会产生问题,进一步说明所设计的模具完全符合实际生产需求。

图7 轿车座椅圆管制件B产品图

4 结语

通过对轿车座椅圆管零件进行分析,采用了全工序的一模成形技术,即一次完成圆管两端内侧凸包和圆管两端外侧凸包的挤压工作,然后对坯料材料成分、形状尺寸和坯料软化、表面及润滑处理做了规范的正确选择,为冷挤压模具设计奠定了良好的基础。

所设计的轿车座椅圆管挤凸全工序冷挤压模具,具体包括上下模组件、凸包成型组件与上驱动型斜楔机构。通过更换的凸包成形组件,解决制件A与制件B的挤压加工,经济性好,该设计还解决了凸包成形时变形抗力、空心管件凸包成形精度、卸料以及模具寿命等问题,而且模具具有易实施、易推广等特点。