半潜式平台上部组块浮托法合龙设计

, , , ,

(1.上海外高桥造船有限公司, 上海200137; 2.高泰深海技术有限公司, 美国 休斯顿 77079)

0 引 言

半潜式平台(Semi-Submersible Platform, SEMI)是海洋石油天然气开发中钻井和生产使用最多的浮式平台,它由下浮体和上部组块构成:下浮体用来提供浮力,由立柱和浮箱组成;上部组块包括甲板、作业设备和生活楼。在半潜式平台建造过程中,为节约时间其下浮体和上部组块可在分别建造完成后再进行合龙。

随着海洋石油工业的发展,各种平台正在向大型化、综合化方向发展,上部组块的质量越来越大,使得半潜式平台合龙作业越来越难。浮托法合龙是一种新的半潜式平台整体合龙法,既不需要建造场地有大型起重岸机,也不需要使用大型浮式起重船,仅需要使用普通的运输驳船即可完成作业,并且操作简单、风险可控。

目前在半潜式平台浮托法合龙方面的研究非常少,尚未有学者发表过相关的学术研究论文。本文对一座大型半潜式平台14 100 t组块的浮托法合龙进行研究,从安装合龙方案、作业流程、设计准则、分析方法等多方面阐述半潜式平台浮托法合龙的设计方法,并对关键工况进行了数值计算和分析,论证该平台采用浮托法合龙在中国的可行性。

1 半潜式平台合龙方式概述

目前常用的半潜式平台合龙方式有以下几种:

(1) 坞内分块搭载法。坞内分块搭载法,如图1a)所示,是在坞内自下而上按顺序逐一完成分段的合龙,是传统造船的合龙模式。这种方法作业难度小,对设备起重能力要求低,对施工人员技术要求也偏低,施工风险小,容易被掌握,在很多传统的造船企业使用较多;但是,这种方法大大拉长了平台建造工期,对于急于投产的项目不利。例如:中国第一艘自主研发建造的半潜式平台“海洋石油981”就采用这种方法,整个上部组块的合龙和舾装耗时近5个月。

(2) 坞内液压整体提升法。坞内液压整体提升法,如图1b)所示,是在坞内或坞墙上搭建起升架,通过液压提升将甲板整体提起,然后将下船体移进坞内,定位好后将甲板放下;对于平台直接在岸上滑道建造的情况,也可以将组块提起后滑移至下浮体上方,如图1c)所示。整体提升法效率高,安全可控,对场地要求较低,在北欧、韩国、马来西亚、新加坡、巴西等国的船厂多次使用,也是目前半潜式平台合龙的主流方法;但是,提升设备昂贵,对于立柱较高的平台成本和风险都较高。

(3) 岸机整体吊装法。岸机整体吊装法利用场地里能力巨大的起重机将组块吊起,同时将下浮体移至组块下方,再由起重机缓慢下放组块至下浮体上。这种方法需要建造场地具备有超大能力的起重机。只有少数几个场地具备此能力,如:中国烟台来福士船厂拥有20 000 t起吊能力的“泰山吊”,如图1d)所示;美国墨西哥湾的Kiewit Offshore总装基地拥有起重能力为12 000 t的岸吊,如图1e)所示,是墨西哥湾大型深水平台合龙的主要装备。

(4) 浮式起重机整体吊装法。浮式起重机整体吊装法使用大型的浮式起重机将上部组块吊起缓慢下放至下浮体上。这种方法也需要使用大型的浮式起重船。当组块质量超过万吨时,这种方法将非常昂贵,因为起重能力超过万吨的起重船全世界仅有2艘,分别分布在美国墨西哥湾和欧洲北海,在亚洲建造的平台几乎不可能使用这种方法。此外,大型的起重船需要有足够吃水,很多建造场地并不具备有足够水深。

(5) 浮托合龙法。浮托合龙法是一种新的半潜式平台整体合龙法,既不需要建造场地有大型起重岸机,也不需要使用大型浮式起重船,仅需要使用普通的运输驳船即可完成作业,并且操作简单、风险可控。浮托安装法起源于20世纪80年代,最早应用在固定式平台(如导管架平台、重力式平台)组块安装上[1],截至2010年,有大约50个导管架平台浮托安装成功。2006年,浮托法首次成功应用于浮式平台(Kikeh Spar)组块安装[2]。2011年,三星采用半潜船浮托法完成俄罗斯天然气集团2座超深水半潜式钻井平台的大合龙,如图1f所示,操作时先用半潜船将上船体下水运到锚地(下船体已下潜定位),再通过浮托驳船压载下沉将上部组块下放到平台下浮体上。浮托法的一般流程和关键设备介绍可参考文献[2]。

2 设计基础数据

2.1 半潜式平台下浮体主尺度

本文以1座拟在中国南海某气田生产的半潜式平台为研究对象,其主尺度等相关参数如表1所示,其总布置图如图2所示。该半潜平台总长为81.6 m,立柱为方柱,边长为15.8 m,立柱顶高为50 m,空船质量为2 661 t。

2.2 上部组块主要参数

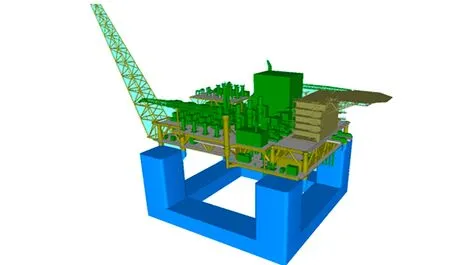

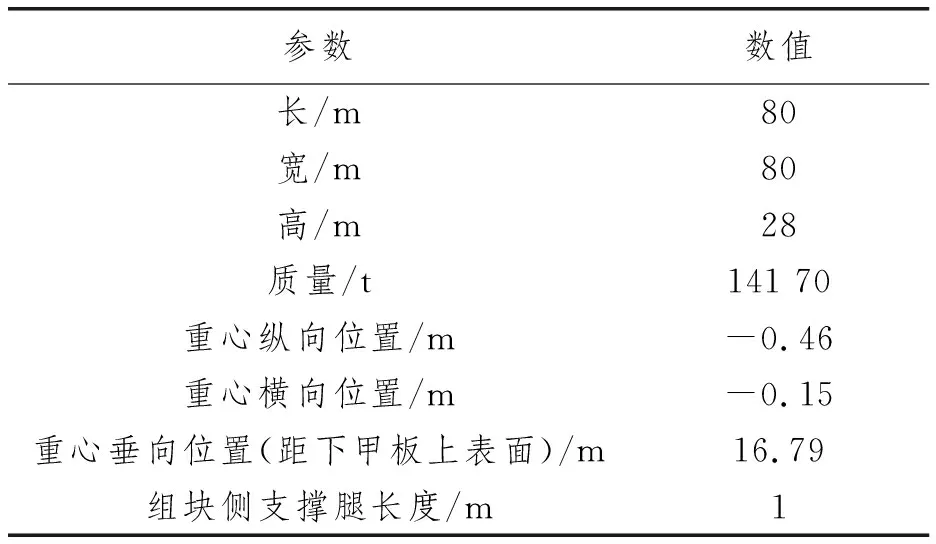

该半潜式平台的上部组块基本参数如表2所示,总布置图如图3所示,该上部组块在合龙作业状态时总质量为14 170 t。

图1 目前常用的几种半潜式平台合龙方法

图2 半潜式平台布置图

表1 半潜式平台主尺度参数

图3 上部组块总布置图

表2 上部组块主尺度参数

3 浮托法合龙设计方法

3.1 设计准则

在设计整个浮托法合龙作业时,需要满足以下准则,如表3所示。

表3 浮托法合龙设计准则

3.2 浮托驳船选取

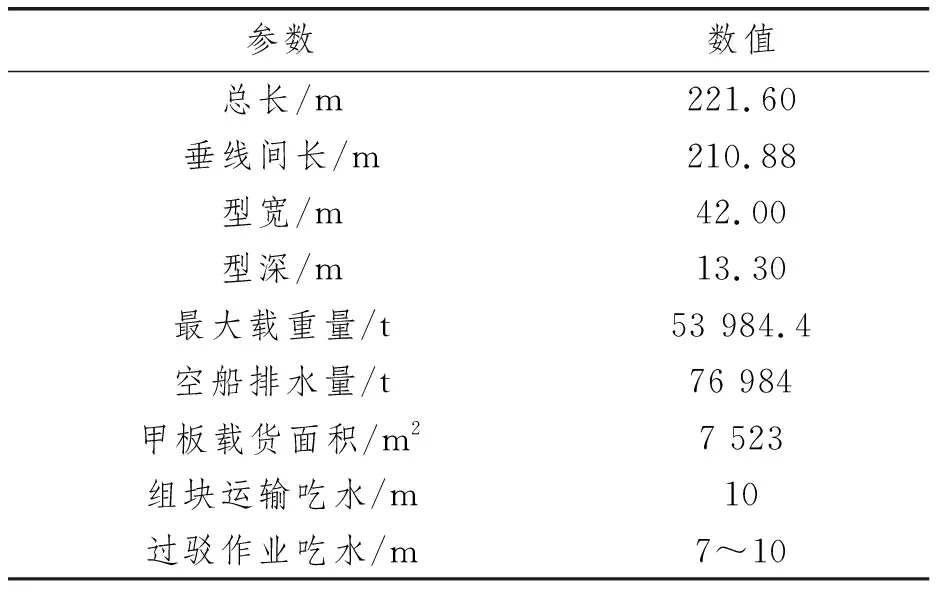

在选择浮托驳船时需要考虑的因素有:(1)船宽小于半潜浮箱的长度50 m;(2)载重量满足要求(>14 170 t);(3)运输稳性能够满足要求(作为设计准则);(4)甲板强度满足组块运输的要求(作为设计准则);(5)驳船型深能够满足码头滑移装船条件(当吃水满足条件后,通过滑道高低调节甲板与岸边的高度差)。根据以上限制条件,选择了自航半潜驳“海洋石油278”(简称HYSY 278)作为浮托驳船,如表4和图4所示,具有动力定位功能,其稳性和强度要求将作为设计准则进行校核。

图4 HYSY 278

表4 HYSY 278 主尺度

3.3 辅助设备选取

3.3.1 护舷

护舷分为横荡护舷和纵荡护舷,如图5所示:横荡护舷位于HYSY 278两侧,由于HYSY 278型宽不足,需在护舷与驳船之间增加1个钢质支撑架,使得进船时护舷与半潜平台立柱内侧仅保留10 cm的间隙;纵荡护舷位于船侧偏船尾部分,当HYSY 278进船完成达到载荷转移位置后,在动力定位的作用下,纵荡护舷用来限制HYSY 278与半潜平台相对纵向位置,并保持10 t的预压力。横荡护舷的刚度约为750 t/m,纵荡护舷刚度为100 t/m。

图5 横荡护舷和纵荡护舷 图6 组块支撑单元(DSU)

3.3.2 组块支撑单元(DSU)

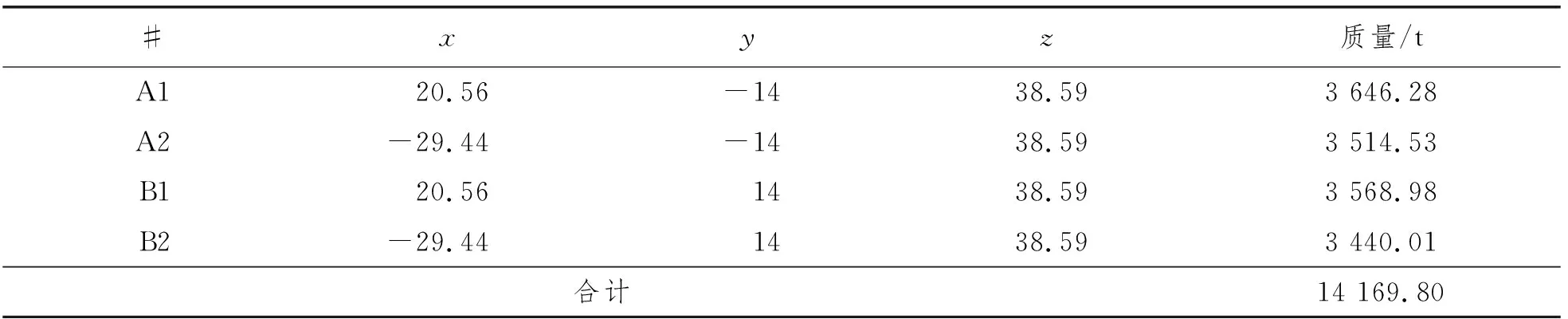

DSU是驳船HYSY 278与上部组块之间的连接单元,如图6所示,其垂向的弹性缓冲装置主要用来缓冲上部组块与驳船之间的碰撞;砂箱主要用来降低载荷转移过程中上部模块的运动速度,避免钢对钢的接触,使之柔和地落到最终位置。在本浮托设计中,共有4个DSU,其坐标和承载质量分布如表5所示,表中坐标原点位于平台中心基线处。DSU垂向刚度为5 000 t/m;水平方向提供摩擦力,摩擦因数为0.05。

表5 DSU的分布坐标和100%承载时质量分布

3.3.3 桩腿对接耦合装置(LMU)

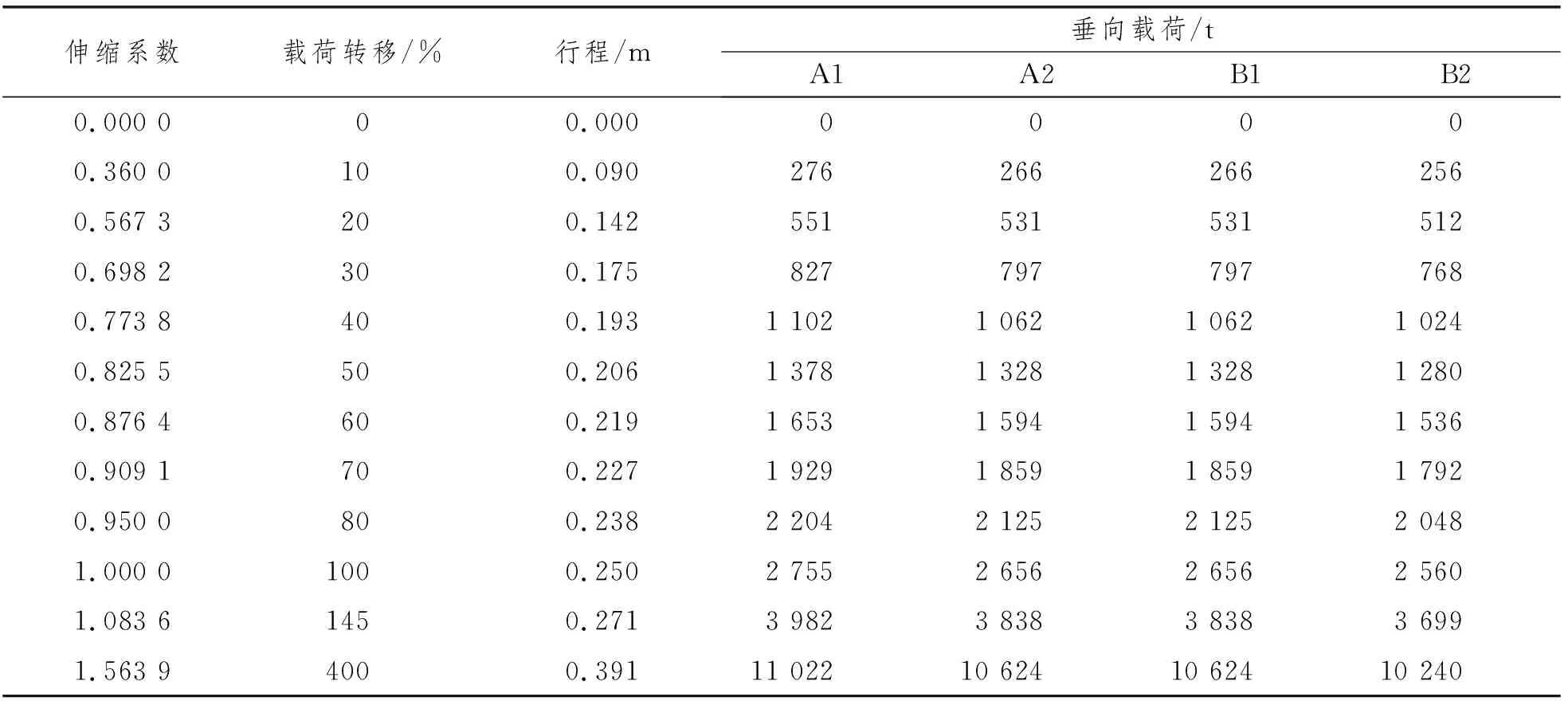

LMU是浮托安装中特有的也是最重要的装置,在浮托组块对接和质量转移中起到非常重要的作用。如图7所示,LMU一般是焊接在导管架桩腿上的具有圆锥体凹槽的装置,上部组块可在圆锥体插尖的引导下进入LMU内并与其接触。LMU内部有由橡胶材料构成的弹性缓冲,分为水平缓冲和垂向缓冲;此外在底部拥有砂箱,可防止钢对钢碰撞。LMU分布位置和承载力分布如表6所示,坐标原点位于半潜平台中心基线处,垂向变形与垂向载荷的关系如表7所示。

图7 桩腿对接耦合装置(LMU)

#xyz载荷/tA120.56-25.0050.003 673.878A2-29.44-25.0050.003 541.251B120.5625.0050.003 541.384B2-29.4425.0050.003 413.287合计14 169.800

表7 LMU垂向变形与垂向载荷的关系

3.4 作业地点选取

与固定式平台和Spar平台浮托安装不同,半潜式平台浮托安装可以不选择在平台的生产作业海域,而是选择在建造场地就近的锚地,一般为遮蔽海域,如近大陆的港湾最佳。在选择半潜式平台合龙作业地点时,需要考虑以下几个因素:(1)海域满足水深要求(>50 m);(2)尽量为遮蔽海域;(3)尽量离平台建造场地距离近,或是介于建造场地与油田作业海域之间;(4)周围1 000 m内无其他平台或船只经过或停靠。图8给出了中国自北向南的各近海沿岸水深分布,可以看出:对于水深超过50 m的海域,渤海外侧和南海北部湾及海南沿岸区域均能满足要求,并且这些海域海况条件较好;对于东海,水深超过50 m的海域均离大陆较远,且为开放海域,海况条件较差。在本研究中平台和上部组块在上海外高桥船厂建造,该半潜式生产平台作业海域为南海,因此选择在三亚附近锚地进行合龙作业。

图8 中国各近海水深分布图

3.5 安装流程

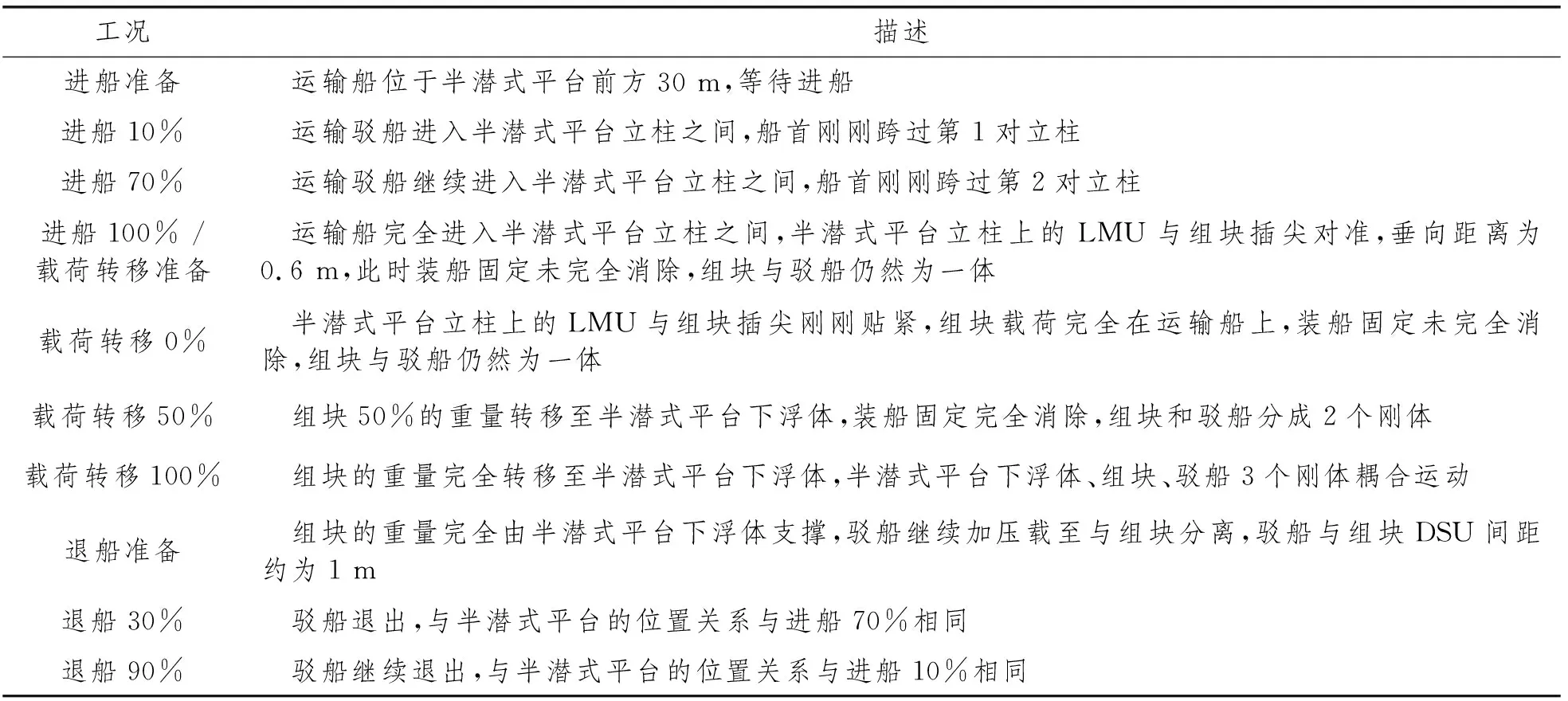

本研究根据半潜式平台的特定条件制定浮托法合龙作业的操作流程,如表8所示。

表8 浮托法合龙作业的操作流程

图9 载荷转移准备状态布置图

4 浮托安装时域分析

由第3.1节设计准则可知:在设计整个浮托法合龙作业时需要进行稳性分析、总纵结构分析、局部结构分析以及浮托过程时域运动分析,其中前3项分析比较常规,在所有的海上作业和船舶运输中都需要进行,而浮托过程时域运动分析专门针对浮托作业,本文将对此项内容做重点介绍。

4.1 时域分析方法

时域分析方法是求解1个多浮体时域运动方程,包括驳船、平台下浮体和上部模块3个个体之间的耦合作用[3-4],运动方程为

τ+

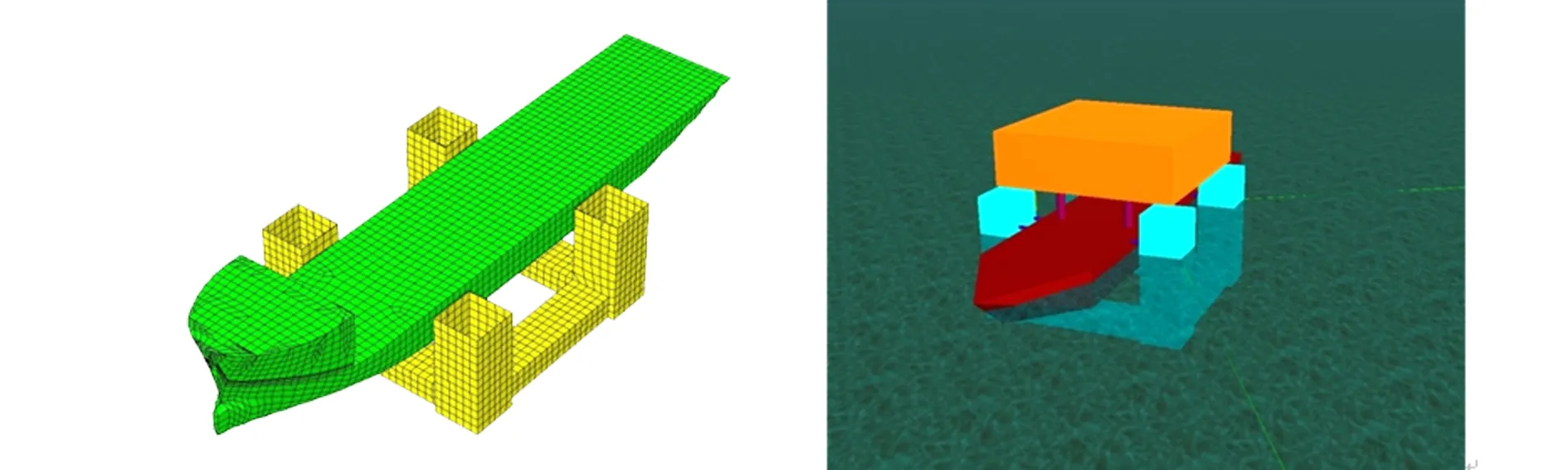

对于锚链和系泊缆的计算,使用有限元方法将其分成若干段短链,每段按悬链线方程计算。LMU和DSU分别使用纵向、横向和垂向3个方向的弹簧模拟,但只在受压缩时提供反力,拉升自由,由于变形并未进入大变形阶段,可近似用线性刚度模拟。式(1)~式(2)中驳船与平台下浮体的水动力系数使用频域水动力分析得到[5-6],使用SESAM软件的HydroD模块完成,计算模型如图10所示。时域运动分析使用OrcaFlex软件完成,模型如图11所示。

图10 频域水动力计算模型 图11 时域运动分析计算模型

4.2 时域分析工况设置

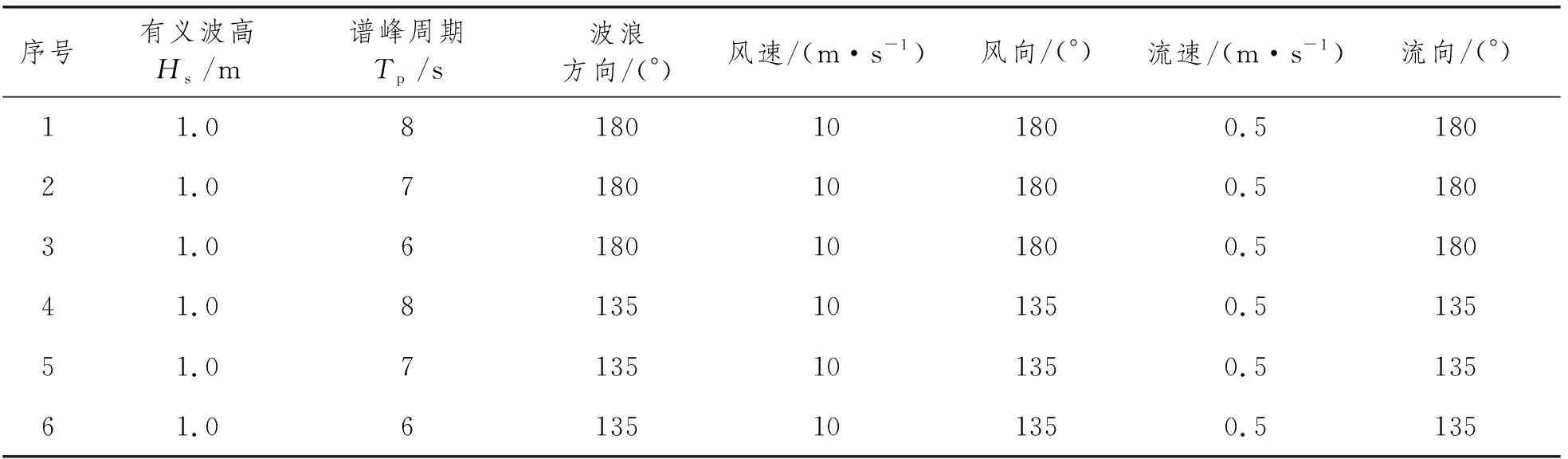

根据设计准则、分析内容和方法,整个浮托安装设计工况需包括装船工况、运输工况、进船工况、载荷转移工况和退船工况。由于在安装中半潜式平台可以根据波浪方向调整艏向使HYSY278始终迎浪,因此驳船与波浪方向的夹角不会太大,在计算中环境条件只考虑2个方向,风浪流同向,方向为180°和135°。具体的计算工况设置和环境条件设置如表9和表10所示。

4.3 时域分析结果与讨论

在表9的各工况中,载荷转移准备和载荷转移0%、50%和100%是最关键的工况:载荷转移准备工况需要校核系泊缆最大张力、靠垫最大压力以及DSU/LMU与插尖最大相对水平偏移,判断系泊缆和靠垫是否在安全工作载荷内工作,另外组块插尖运动在DSU/LMU凹槽接收范围内表明可进行载荷转移;载荷转移0%、50%和100%工况需要校核系泊缆最大张力、靠垫最大压力以及DSU/LMU最大的垂向力和水平力,判断系泊缆、靠垫和DSU/LMU是否在安全工作载荷内工作。在本设计中,HYSY 278艏艉的左右舷各有1个横荡靠垫,共4个横荡靠垫,最大安全工作载荷为800 t;另外FPS下浮体与HYSY 278左右舷后半段各有1个纵荡护舷,最大安全工作载荷为400 t。DSU和LMU垂向最大可承受载荷为8 000 t,水平方向最大可承受载荷为800 t。表11列出了关键工况的时域分析结果,在载荷转移准备和载荷转移0%、50%和100%工况中,横荡靠垫最大压力为498 t,DSU或者LMU的最大垂向载荷为5 017 t,水平最大载荷为409 t,也均能满足各设备的安全工作载荷。从分析结果上看,该半潜式平台浮托法合龙作业在首浪和斜浪为1.0 m的有义波高下,满足安装要求,可以进行作业。

表9 计算工况设置

表10 时域分析环境条件

表11 时域分析结果汇总

续表11 时域分析结果汇总

5 结 论

针对1座组块质量为12 100 t的半潜式生产平台,开展浮托法组块与下浮体合龙作业设计研究,依次介绍了浮托法合龙安装设计准则、浮托驳船的选取原则、核心设备的选取、浮托时域分析方法,对半潜式平台浮托法合龙进行了设计,并制定了基本的安装流程,同时对关键工况进行了数值计算和分析。目前半潜式平台组块法合龙的成果案例还很少,技术还不够成熟,在中国还没有先例,各方面研究仍在进行。研究大型半潜式平台组块浮托法合龙安装的设计十分必要,本文对浮托技术的发展以及半潜式平台合龙技术在中国的应用具有十分积极的作用。