飞行器蒙皮防腐涂层自动喷涂工艺

罗和平,刘永吉,汲 军,何 艳

(1.沈阳机床股份有限公司,辽宁 沈阳 110142;2.沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

0 前言

腐蚀和磨损是造成材料和零部件失效的主要原因,发达国家每年由腐蚀和磨损所造成的经济损失约占国民经济总产值的3.2%~4.5%,由于野外日晒雨淋和大气锈蚀使全世界每年生产的钢材约有1/10变成铁锈[1,2]。现代工程对材料性能的要求往往是多重性的,有时甚至是矛盾的。许多工程结构部件,要求很高的强韧性、表面硬度、耐磨性,同时要求具有高的高温强度和良好的隔热性。这些材料的特殊性能要求通常发生在材料工作的表面,喷涂技术就是在不改变基体材料性能的基础上,赋予材料或零部件表面特殊功能性能,达到提高综合性能的目的,是制备复合材料最有效的工艺技术之一。

飞行器蒙皮的作用是维持飞行器外形,并使之具有优良的空气动力特性[3]。由于工作在恶劣的工况,飞行器比其它产品需要更强的表面性能,飞行器的表面涂层不仅直接决定飞机的外观,而且对机身起到极为重要的保护作用[4]。有助于机身抵御空气摩擦产生的热量以及酸雨、冰雹等灾害天气造成的侵蚀[5]。

蒙皮作为飞行器的主要构架之一属于薄壁壳体,主要起包容和支撑作用,但由于其刚度低、易变性的特点,在加工过程中装夹易产生加工变形[6-8]。因此蒙皮装夹采用的夹具及装夹方式至关重要。本文设计了大直径内部涨紧夹具和随行夹具,很好地解决了壳体在装夹生产过程中易产生变形的问题,并制作了一套完整的生产方案。

1 总体方案设计

为了满足飞机蒙皮所需的强韧、耐磨、抗腐、热障等性能需求,并根据生产要求,设定工艺规程如下:

(1)喷涂0.1~0.2 mm,喷涂时间根据不同工件大小,约为10 min~1 h;

(2)自然晾干1 h;

(3)喷涂0.1~0.2 mm;

(4)进入烘干房烘干,并随炉冷却,时间约为1.5 h左右;

工艺规程(1)~(4)为一个循环,约进行20个循环,蒙皮需要喷涂4 mm厚。为此设计了三种喷涂方案:

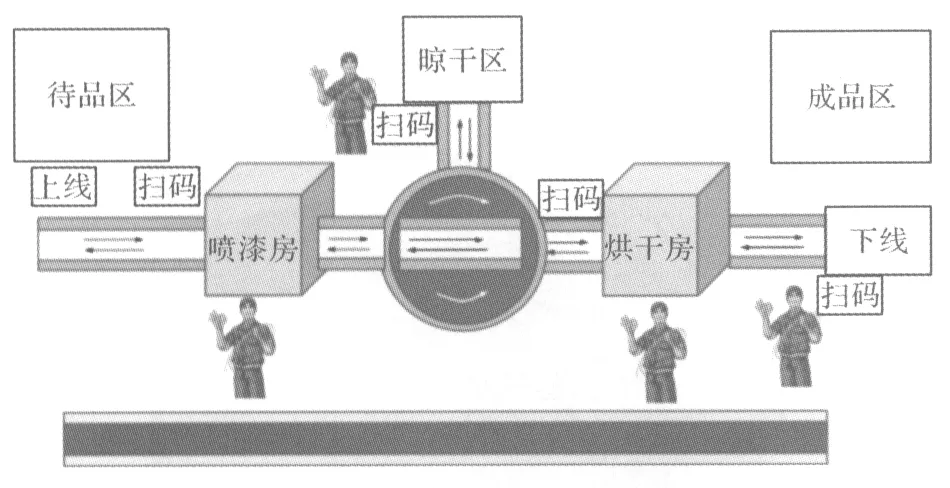

(1)方案1。如图1所示,该方案采用旋转导轨实现工件在各工序之间的自动传送。工艺过程为:首先在上线区将工件上线,工件经过扫码识别后,进入喷漆房,喷涂完成后工件经过旋转导轨进入晾干区;然后通过旋转导轨再返回喷漆房,之后通过旋转导轨进入烘干房,完成一次喷涂循环。

图1 方案1布局示意图

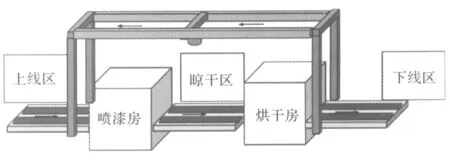

图2 方案2布局示意图

(2)方案2。如图2所示,该方案通过双轨道实现工件在各工序之间的传送。

(1)方案3。如图3所示,该方案借助悬架吊车和地面轨道之间的相互配合实现工件在各工序之间的传送。尽管该方案大大节省了空间,但为安全性带来了隐患。

图3 方案3布局示意图

根据对三种方案的分析,最终选定按方案1进行具体结构设计,因为该方案节省空间、安全性高而且容易实现自动化控制。

2 具体结构

方案1所采用的旋转导轨方案所涉及的关键结构设计要求如下:

壳体夹具具有以下要求:壳体直径为600~1000 mm,内部涨紧,传统的内部涨紧结构不能满足如此大的尺寸要求,需要进一步改进;壳体在喷涂时需要旋转且与喷涂枪移动速度需要匹配;移动夹具需要整体进入烘干房,温度达到150℃,所以不能采用电机直接驱动,需要外部动力驱动。

旋转导轨:为了实现快速将工件在喷漆房、凉晒区和烘烤房之间输送,旋转导轨最好放置在喷漆房、凉晒区和烘烤房,且可以选择,这样实现自动化比较容易。

工件旋转与喷枪移动联动结构:由于夹具与工件固定在移动车上,车上不能直接采用电机驱动,所以需要外部动力源通过联轴器、离合器等连接随行夹具的旋转部分,在外部带动工件旋转。

喷枪移动结构:喷枪结构最重要的是与工件转动联动,实现工件表面均匀喷涂。

2.1 壳体的夹持

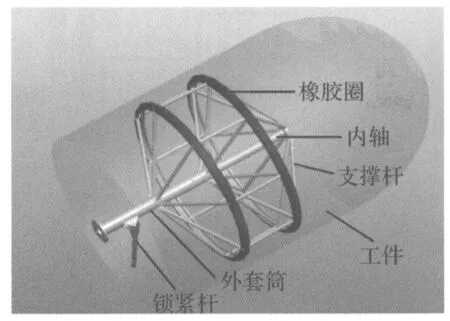

为了实现大直径薄壁套筒的夹持,设计如图4所示的专用夹具。该夹具锁紧杆上的齿轮驱动外套筒内轴上的齿条移动,使内轴在外套筒内部移动,支撑杆通过铰链连接,外部橡胶圈变大,从而涨紧工件内部。根据工件不同直径大小,内轴可以伸出不同的长度,以夹紧工件。该部分夹具装置在小车上,通过外部驱动旋转。由于随动夹具随小车会进入到烘干房,不适合直接采用电机驱动,需要外部动力驱动。本设计采用液压驱动,避免了温度对动力源的影响并且保证了工件旋转。

图4 大直径内部涨紧夹具

对于叶片状工件,可采用图5所示夹具。工件与底面支撑板接触,侧面有两个固定架支撑,侧面固定架可以根据工件的大小调节不同位置。为了减小对喷涂质量的影响,侧面固定架顶端为尖状的。整个夹具通过安装孔安装在随动小车上。根据零件大小,也可以同时安装两个或多个工件,同时喷涂。

图5 叶片状工具夹具结构

2.2 导轨及旋转导轨

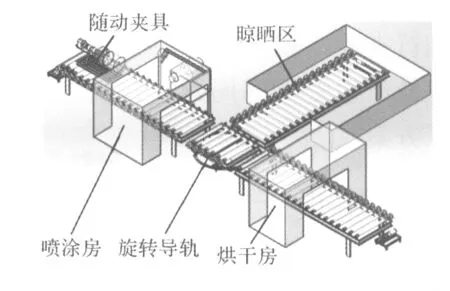

根据方案1的布局,设计输送导轨如图6所示。图6为自动化输送方案图,如果不想采用自动化方案,则可以在地面单轨道,通过人工推送。本方案设计尽量采用自动化输送方案。

图7为输送导轨结构,整个的主体结构采用型材焊接而成,坚固耐用,同时比较美观。自动化喷涂生产线上的滚筒采用链传动,原动机为三相异步电动机。滚筒采用双排链轮驱动,每个链轮分别负责与前一个和后一个链轮借助链条进行连接,从而使全部链轮一同旋转。滚筒的支撑结构采用带座轴承,降低了加工制造成本,缩短了工期。

图6 自动化输送导轨方案

图7 输送导轨结构

旋转托盘是涂装线的设计重点,决定了涂装线是否能实现工位的自动转换。旋转导轨由轨道、旋转底座、上托盘等部件组成,如图8所示。旋转导轨的组成部件如图9所示,其中轨道起支撑作用,旋转底座起转动支撑和转动执行功能,上托盘完成工件的传输和定位。旋转底座采用滚轮支撑,滚轮轴由带座轴承支撑。

图8 旋转导轨机构图

图9 旋转导轨的组成部件

2.3 工件旋转与喷枪移动联动结构

工件旋转与喷枪移动联动结构如图10所示,随行夹具上设置旋转机构,当随行夹具进入喷漆房后,由机构定位,然后外部动力源通过联轴器与随行夹具连接,以驱动工件旋转。在工件旋转过程中,喷涂枪在软件控制下,与工件旋转联动,进行涂装。喷涂枪由伺服电机驱动,根据情况可以设置在工件上方或侧面。

图10 工件旋转与喷枪移动联动结构

2.4 喷枪移动结构

如图11所示,横向移动导轨安置在喷漆房内,通过横向移动电机驱动,实现工件表面沿轴向方向全部喷涂。通过纵向移动电机调节喷涂枪与工件之间的喷涂距离,通过摆动电机,调节喷涂枪的方向,实现工件圆弧表面喷涂。

图11 喷枪移动结构

3 结论

本文设计出了大型壳体的专用装夹方法即涨紧夹具和随动夹具,专门配置了相对应的输送流水线配合作业,并且基本实现了喷涂过程的自动化,避免了分散的漆雾和挥发出来的溶剂对人体产生危害,同时保证了喷涂表面质量。喷涂技术可以制备导电、导热、防腐、耐磨、耐蚀、耐高温、耐老化等涂层以及功能涂层,并且随着技术的不断发展创新有望直接用于零部件的生产,但在我国该项技术与发达国家还存在一定的差距,需要对该技术继续研究进行突破,希望早日能够投入到我国的各项建设之中。