基于几何参数的桥式起重机主梁优化

朱 涛

(太原重工股份有限公司技术中心,山西 太原 030024)

0 前言

桥式起重机作为起重机的一种重要结构形式被广泛应用于工矿企业,是生产作业过程中主要的装卸设备[1]。桥架是起重机最重要的结构件,质量一般占整机自重的60%以上,而桥架的质量主要取决于2根箱形主梁的质量[2]。主梁是桥式起重机的主要组成结构件,也是整机载荷的主要承载部件,其设计参数取值的优劣对整机的设计起决定作用[3]。传统的桥式机主梁结构设计,大都根据设计经验或采用对原有设计图纸进行修改的方法,这样设计出的产品虽能满足工程性能上的要求,但具有过大的安全系数和裕度,必然导致材料的浪费和主梁自重的增加。

实践证明,在机械设计中采用优化设计方法,不仅可以减轻机械设备自重,降低材料消耗与制造成本,而且可以提高产品的质量与工作性能[4]。因此,优化设计已经成为现代机械设计理论和方法中的重要组成部分,并且越来越受到机械设计领域中的科研工作者及工程技术人员的重视。

本文对桥式起重机主梁结构进行几何参数优化,使主梁的结构尺寸更加合理,减轻其自重。本文的研究对起重机设计和改进具有一定的指导意义和较高的参考价值。

1 主梁优化数学模型的建立

优化数学模型,就是用于描述优化问题的设计内容、优化意图、变量关系和有关条件的数学表达式。数学模型是优化设计的基础。优化数学模型包括三大要素,即目标函数、设计变量和约束条件。

在优化设计中,一个设计的优劣需要有一个指标,这个指标就是目标函数,在大多数优化中,常见的目标有重量、应力等[5]。目标函数通常是设计中变量参数的极小值,必须是设计变量的可计算函数,否则,优化会失败或者没有意义。目标函数的确定是优化设计中最重要的决策之一。本文主梁参数优化的目的在于使主梁的质量最轻,因此取主梁质量作为目标函数F(x)。

在对结构进行优化过程中,通过不断调整赋值,以达到最优的独立参数,即为设计变量。优化设计的目的就是要得到各个设计变量的最优组合。理论上任何影响目标函数的变量都可以作为设计变量,但设计变量的数量过多会使所求问题过于复杂,大大增加计算量,因此实际中设计变量的选取通常遵循的原则:从有相互依赖关系的变量中删除非独立变量,去除影响较小的参数,尽量减少设计变量的个数。

依据本文优化设计原则,选取该主梁的优化设计变量,包括:主梁高度、上盖板厚度、下盖板厚度、轨道侧中部腹板厚度、另一侧腹板厚度、轨道侧端部腹板厚度、弧板厚度、主梁宽度、下盖板宽度。

本文主梁优化数学模型的约束条件:(1)刚度约束条件:满载时,主梁最大下挠小于许用值;(2)强度约束条件:满载时,最大应力不超过许用应力。

2 有限元仿真流程自动化

本文研究的桥机主梁三维片体模型如图1所示。要实现有限元仿真流程自动化,首先要对主梁几何模型进行参数化。

图1 主梁片体模型

根据桥机主梁的结构形式和受力特点,规划和制定相应的参数化数据集,用以构建主梁的参数化框架。这些参数不仅要能够反映主梁的几何特点,还要能够反映其受力特点。当参数变动时,仿真模型的各个环节都应该能够自动变动和更新。

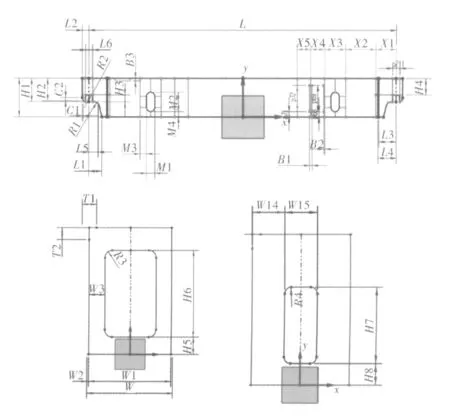

在有限元分析前处理中建立主梁的参数化模型草图,如图2所示。这些图包括主梁的各向视图和剖视图,能够充分反映主梁的形状。最终建立的主梁模型全部参数约有130个,包括几何尺寸参数和厚度参数。

图2 部分主梁参数化模型图

在主梁几何模型参数化的基础上,利用NX软件自带的API开放接口,采用二次开发的方法,实现整个仿真流程自动化。这种方法可控性强,正确性容易保证,不易出错(NX软件本身自带的参数化方法也可以实现网格的自动划分,但是经过测试,当参数改变后,有限元模型更新时容易出现部分片体网格丢失。)

仿真流程自动化包括:打开prt文件,导入表达式,更新prt模型,新建有限元仿真文件fem及sim,划分网格,添加约束并加载(主梁有限元模型如图3所示),求解,打开结果文件并输出到txt中。

图3 主梁有限元模型

整个有限元分析流程(包括前处理、分析计算及后处理)都由计算机自己完成,不需要人工干预。这是后续实现参数优化数据循环的基础。

3 参数优化

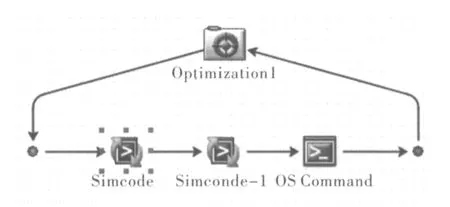

在通过二次开发实现仿真流程自动化的过程中,生成可执行程序文件。接着在多学科优化软件中搭建主梁参数优化模型,如图4所示,并调用这些可执行程序文件,进一步实现参数优化。图4中,simcode实现以下功能:打开prt文件,导入表达式,更新prt模型,新建有限元仿真文件fem及sim,划分网格,将主梁质量输出到mass.txt中,添加约束并加载,求解。simcode1可实现读取结果文件op2,并将最大位移及最大应力输出到result.txt中。

图4 主梁参数优化模型

采用全局探索法进行优化,该方法适应性强,只评价设计点,无须计算任何函数的梯度,因此目标函数可以是多峰性、非线性、非连续、不可微函数。而且能求解全局最优解,避免了集中在局部区域的搜索。

将主梁高、腹板厚度等设计变量作为输入,如图5所示;主梁质量(目标函数)、最大下挠及最大应力(约束条件)作为输出,如图6、图7所示。设计变量更新一次,整个仿真流程自动更新一次,从而实现循环,最终找到最优方案。

图5 设计变量取值范围

图6 约束条件

图7 目标函数

对优化模型进行求解,优化过程如图8所示。每一行的数据为一组设计变量及相应的有限元计算结果(即目标函数和约束条件)。

图8 优化过程

在主梁优化过程中,用户可以对设计过程进行实时监控。目标函数随设计变量的变化情况如图9所示。

图9 目标函数优化进程

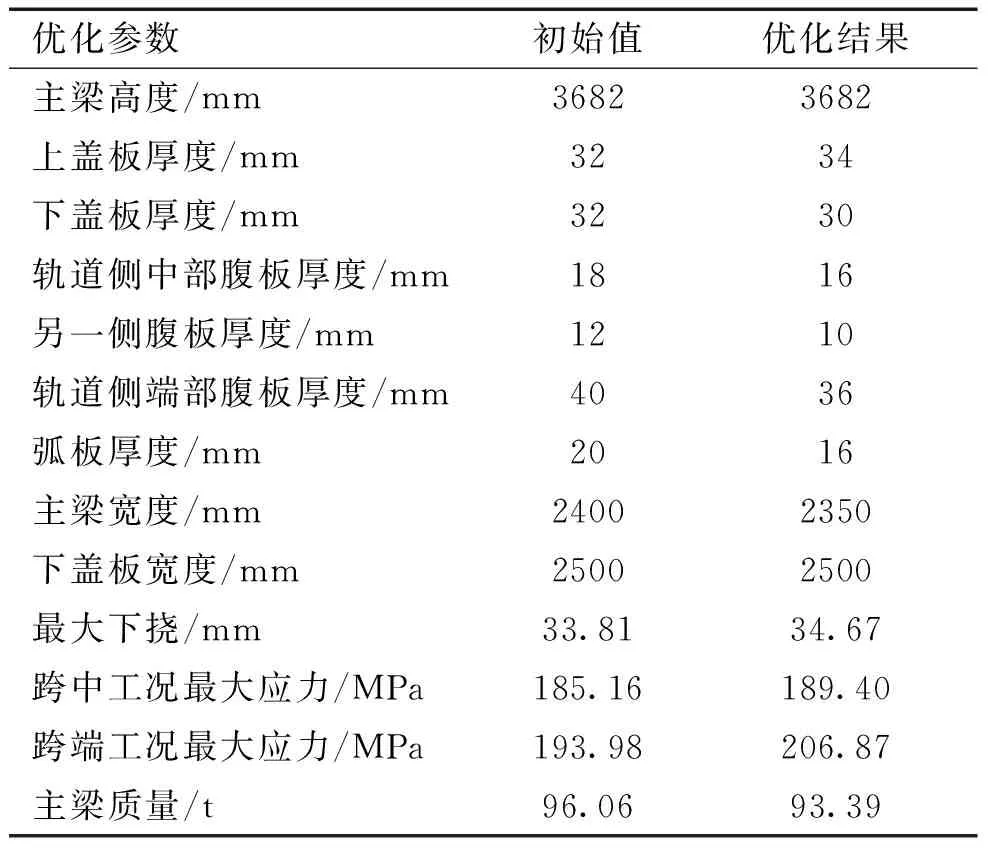

主梁参数优化的优化结果如表1所示。从优化结果可以看出,在满足约束条件的前提下,主梁质量减轻了2.67 t。

对优化后的主梁计算结果进行分析,查看优化后主梁的应力云图和竖向位移(即下挠)云图,如图10~图12所示。

优化后的主梁跨中工况最大应力为189.40 MPa,跨端工况最大应力为206.87 MPa,主梁最大下挠为34.67 mm,均小于许用值。

表1 优化结果

图10 优化后的主梁跨中工况应力云图

图11 优化后的主梁跨端工况应力云图

图12 优化后的主梁竖向位移云图

4 结束语

本文结合有限元理论及结构优化的方法对桥式起重机主梁进行分析和几何参数优化。建立了主梁结构的优化数学模型,在主梁几何模型参数化的基础上,采用二次开发的方法,实现了整个有限元仿真流程自动化并利用多学科优化软件对主梁进行了参数优化。

优化后的主梁强度和刚度均满足要求,且质量减轻了2.67 t。从而达到了轻量化设计的目的,降低了产品成本。且优化过程不需要人工干预,缩短了研发周期,提高了生产效率。

本文的研究对起重机设计和改进具有一定的参考价值。并且此研究方法还可以推广到其他产品的设计和优化中,应用前景广阔。