复合装药爆炸载荷下砌体墙破坏过程及动态响应

洪晓文,李伟兵,程 伟,王晓鸣,李文彬,李军宝

(1.南京理工大学智能弹药技术国防重点实验室,江苏 南京 210094;2.重庆红宇精密工业有限责任公司,重庆 402760)

引 言

在现代城市作战或维和行动中并不希望战斗部主装药完全发生爆轰,一是为了减少附带毁伤,二是为了避免冲突的升级,因此既能提高作战适应能力和灵活性,又能减轻后勤负担的毁伤威力可调战斗部成为当前研究的热点之一[1-5]。内外层复合装药结构是目前实现毁伤威力可控的有效技术途径,它通常由中心高爆层、中间隔爆层和外部含铝炸药层组成,当只起爆中心炸药时,中间隔爆层衰减了内部的爆炸冲击波,使得外部含铝炸药层爆轰不完全,而同时起爆中心炸药和含铝炸药时,复合装药爆炸能量完全释放,从而实现战斗部的毁伤威力可控[6-7]。在城市建筑中,砌体墙由于经济廉价,几乎应用于所有建筑结构中,在爆炸载荷下砌体墙较钢筋混凝土结构表现出很强的脆性[8-9],在城市作战中砌体墙受爆炸载荷产生的碎片以很高的速度抛射会给居民带来严重的伤害。为此国内外研究人员对砌体墙在爆炸载荷下的破坏过程展开了大量研究。在试验研究方面,美国TSWG对砌体墙的超压冲量破坏进行了一系列的试验,对墙体的破坏形态分为4个类别:可使用;可修复;倒塌;碎片飞出[10]。现场爆炸、摆锤、落锤等试验方法也被用于砌体墙的抗爆性能研究[11-14]。数值模拟研究方面,周晓青等[15]采用AUTODYN软件对砖墙模型在一定比例距离处受爆炸载荷的动态响应过程进行了初步研究,但未深入探讨砌体墙动态破坏过程;张彦春等[16]使用AUTODYN程序对单层砌体墙在爆炸载荷下的动态响应进行了数值模拟,得到了炸洞尺寸随炸药量增大而增大的结论,但炸药量继续增大,炸洞尺寸增加缓慢;郭玉荣等[17]对3类墙体在相同爆炸载荷下的破坏过程进行了研究,结果表明3类墙体在爆炸载荷下的破坏规律、各测点和冲击波超压与比例爆轰距离关系都比较相似,加固24墙的抗爆性能最好。上述均是针对单一装药对单层砌体或多层加固砌体墙受爆炸载荷作用而进行的研究,对复合装药爆炸载荷对砌体墙结构的作用过程研究较少,而复合装药实现不同毁伤输出时对砌体墙结构的破坏区别有待于进一步研究。

为了模拟复合装药爆炸载荷对砌体墙的破坏作用,本研究应用AUTODYN数值模拟软件,研究复合装药近距离(0.5m)起爆时砌体墙的破坏过程及动态响应,找出砌体墙表面载荷分布规律及其他参数的动态响应规律,对比不同爆炸载荷下砌体墙的响应,从而探讨毁伤当量可调时战斗部对目标的毁伤情况。

1 复合装药爆轰波传播及砌体墙的破坏过程

1.1 计算模型

由于近场冲击波频率高、脉宽窄、衰减快且峰值压力高,网格划分得足够细才能准确模拟近场冲击波。根据模拟经验,本模型需在2.5m×2.25m×1m的计算空间划分106量级的网格数目,计算效率较低。为简化计算,采用AUTODYN中Remap功能对复合装药的爆轰波传播及砌体墙的破坏过程进行分步计算。

首先,建立如图1(a)所示的二维轴对称模型,其中,中心药柱直径3.5cm,隔爆材料内径3.5cm,外径6.5cm,外层药柱内径6.5cm,外径9.5cm,高度均为20cm,网格单元尺寸2.5mm×2.5mm。在模型上侧和右侧设置无反射边界条件,下侧为刚性地面。起爆方式为柱形装药底部中心起爆,当炸药爆轰产物传播至边界时终止计算,生成的结果保存为映射文件。

其次,将二维计算结果映射至三维空气域,映射点位于距砌体墙表面0.5m处的对称面,见图1(b)。在砌体周围使用Euler网格建立空气域,空气边界同样设置无反射边界条件。砌体墙采用Lagrange算法,在AUTODYN中的Frag/Brick模块建立1/2模型并在其底部设置固定边界条件,为得到砌体破坏及动态响应数据,在砌体墙前后表面各设置6个等距观测点,如图1(c)所示。空气域网格尺寸2.78cm×2.81cm×2.5cm,砌体中每块砖尺寸22.5cm×7.5cm×10.25cm,在x方向设置9块砖,y方向24块砖,z方向1块砖,砖块间黏合砂浆厚1cm,砖块网格沿尺寸方向划分7×2×3等分,砂浆的网格由系统生成并自动匹配,空气、砖块和砂浆网格如图2所示。利用AUTODYN提供的Euler/Lagrange全接触算法模拟爆炸波与砌体墙的相互作用。

图1 复合装药爆轰波传播及砌体墙破坏过程的计算模型Fig.1 Computational model of shock wave propagation of composite charge and the failure process of masonry wall

图2 空气、砖块及砂浆网格模型Fig.2 Air, brick and mortar mesh model

1.2 模型有效性验证

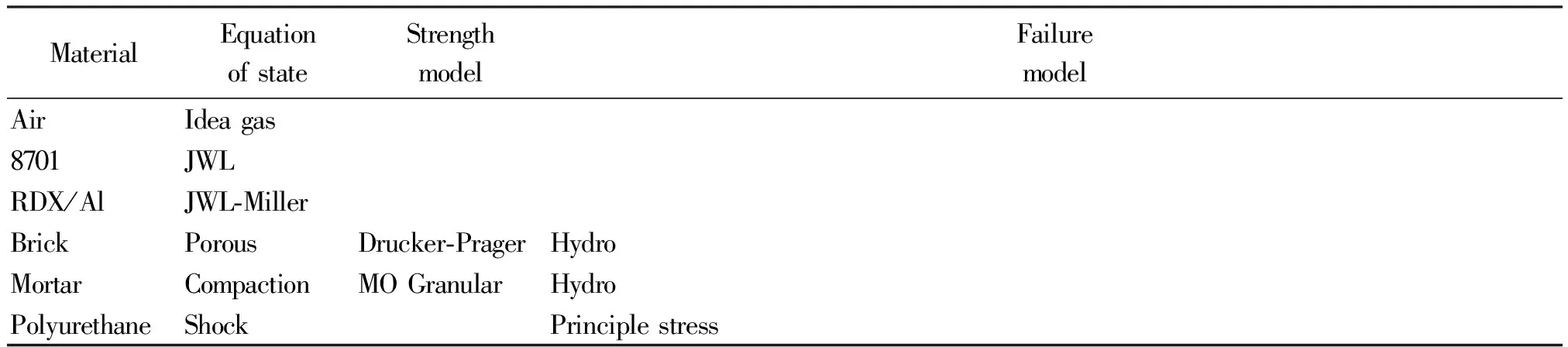

材料模型及参数主要参考张彦春[16]和郭玉荣[17]在研究砌体墙受爆炸载荷作用中所采用的模型。复合装药包含3种材料:中心装药聚黑2(8701)、隔爆材料聚氨酯(Polyurethane)和外部含铝装药(RDX/Al)。聚黑2(8701)炸药参数见文献[18],外部装药含铝质量分数30%,为考虑铝粉能量释放的影响,使用了JWL-Miller模型[19]。计算主要使用的材料模型及主要参数见表1和表2。

表1 材料模型

表2 材料参数

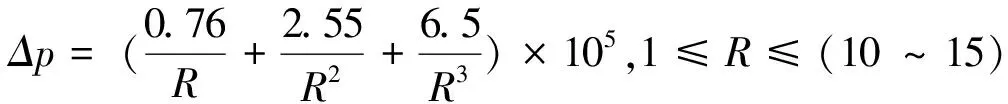

为对比复合装药和单一装药对砌体墙破坏过程及动态响应的差别,分别建立了与复合装药外径相同的聚黑2及含铝炸药的二维模型,也采用映射的方法进行计算。由于复合装药缺少相应的冲击波超压理论计算公式,为了说明数值模拟的精度,将单一装药的冲击波超压计算结果与冲击波峰值超压经验计算公式[20]进行对比:

由于本研究装药长度远小于爆轰波传播距离,故可将柱形装药近似看成球形装药进行计算;装药在刚性地面的爆炸需看作两倍的装药在无限空间的爆炸,即ωe=2ω代入计算。

图3为数值计算结果与经验公式计算结果的比较。

图3 数值计算与经验公式计算结果比较Fig.3 Comparison of results between numerical calculation and empirical formula

由图3可以看出,聚黑2炸药的模拟结果与经验公式计算结果比较一致,含铝炸药模拟结果比经验计算公式结果稍大,原因是爆炸冲击波的超压和正压区冲量取决于能量的动态释放特性,含铝炸药的爆热随铝粉反应量的增加而增加,因此近距离内的超压较大。比例爆轰距离较小时,刚性地面冲击波反射造成的超压值高于经验公式计算结果,因此可以认为数值模拟方法具有较好的精度。

1.3 冲击波传播及砌体墙破坏过程分析

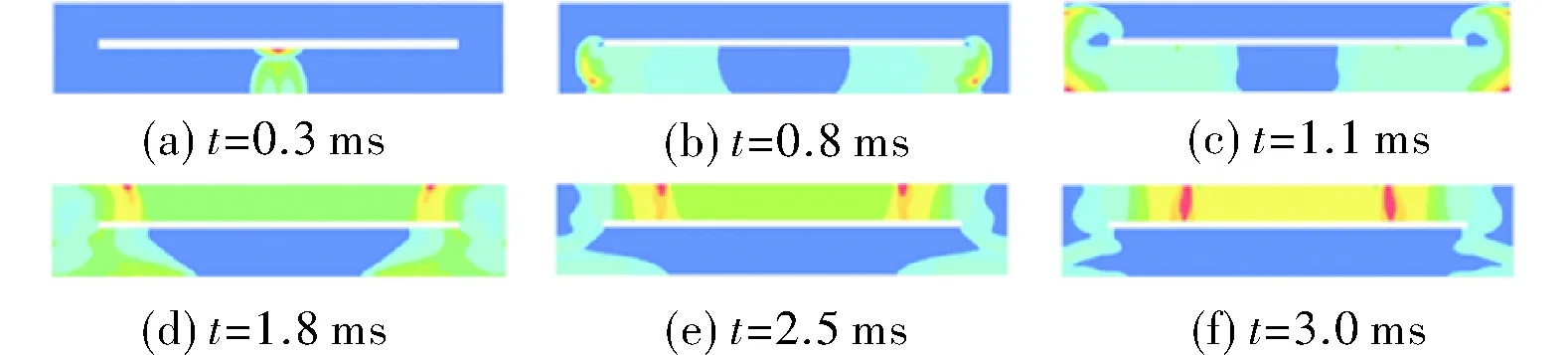

图4给出了不同时刻复合装药冲击波遇到砌体墙反射及绕射传播的整个过程。为方便对绕射冲击波的形成及特征进行说明,图5和图6给出了对应时刻垂直于地面中面和平行于地面的切片压力云图。结合压力云图可以看出,在0.3ms时刻,柱形复合装药冲击波场在装药轴线方向和两侧径向方向出现了局部高超压区。随着冲击波的继续传播,高超压区的空气向砌体墙前壁边缘外的低压区流动并逐渐得到稀释,在0.8ms时刻轴线方向的超压区逐渐消失,而径向的超压区逐渐减弱,最终形成稀疏波。从图5(c)可清楚看到1.1ms时,稀疏波影响下的气流同时受到两侧及顶部入射冲击波的影响绕过砌体墙形成绕流,绕过砌体墙后的气流发生相互碰撞并在1.8ms时形成3道新的波系,即绕射冲击波(包括顶部的绕射及砌体墙两侧的绕射冲击波);在2.5ms时刻,由于两侧绕射冲击波的碰撞,砌体墙顶部冲击波发生了明显的汇聚现象。由图5(e)、(f)和图6(e)和(f)还可发现,冲击波绕射过砌体墙后,绕流并没有与地面作用形成马赫发射,而是直接与两边绕流汇合碰撞形成绕射冲击波,这一现象发生在绕射冲击波接触地面之前。这和文献[21]中分析结果一致。随着绕射冲击波的进一步传播,在3.0ms时砌体顶部的汇聚现象逐渐消失。

图4 复合装药冲击波遇砌体墙的传播过程Fig.4 Propagation process of the composite charge shock wave in masonry wall

图5 中面内冲击波传播Fig.5 Propagation of the shock wave in the middle surface

图6 水平面内冲击波传播Fig.6 Horizontal propagation of the shock wave

复合装药条件下砌体墙的破坏过程如图7所示。

图7 复合装药下砌体墙的破坏过程Fig.7 Failure process of masonry wall under composite charge

在爆炸载荷作用下,由于砂浆抗拉强度很低,材料受损后,屈服强度急剧下降,因此砌体墙底部砂浆与砖块交界面处的砂浆首先出现塑性变形,沿中心装药两侧向上拓展,在1.14ms时刻外层装药部位出现失效破坏,即图中的红色区域,随后冲击波继续传播,破坏区域向中间和底部两侧拓展,在2.13ms时刻在砌体墙表面形成了一个与爆轰波外形类似的对称破坏区,这与单一装药在砌体墙表面形成的圆形破坏区差别很大[17]。3.21ms时刻,砂浆失效处从破坏区域继续向上方拓展,最终在4.17ms时刻,整个砌体墙表面均被破坏且底部砖块开始受冲击波作用而出现砖块碎片,砌体破坏最严重的部位主要分布在砌体墙下部三分之一处。

2 不同爆轰加载下砌体墙的动态响应

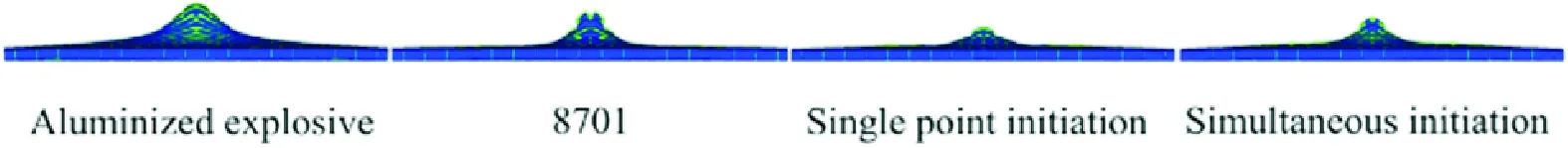

分别对中心单点起爆单一聚黑2、含铝炸药,端面同时起爆聚黑2+含铝炸药和中心单点起爆(只起爆内层炸药,下同)聚黑2+含铝炸药复合装药4种工况进行了数值模拟,研究不同爆轰加载条件下砌体墙的动态响应,对其冲击波压力分布、砌体墙砖块飞散速度和砌体鼓包位移等参数进行分析。

2.1 砌体墙表面压力载荷分布规律对比

图8为砌体墙表面在不同爆炸载荷下压力峰值的变化情况。

图8 砌体墙表面压力峰值分布情况Fig.8 The peak pressure distribution of masonry wall surface

由图8可知,入射或绕射冲击波的最大压力峰值均发生在砌体的底部,入射压力和绕射压力均随砌体墙高度的增加而减小,由于冲击波自身的衰减及砌体墙对冲击波的吸能消波作用,正面入射压力峰值远大于绕射压力峰值,单一装药条件下的压力峰值高于复合装药的情形,且随时间的增加,衰减幅度大于复合装药条件下峰值压力的衰减。

图9为砌体墙表面入射压力比冲量(I)随观测位置高度h的变化情况,可以看出4种不同爆炸加载方式,最大比冲量仍发生在砌体墙底部。不同加载条件下的最终比冲量值与压力峰值类似,随着观测位置高度的增大,彼此非常接近。由图8和图9还可以发现,入射峰值压力、绕射峰值压力以及比冲量随砌体墙高度的增加而趋于均匀分布,这一方面是由于冲击波自身的衰减,另一方面随着冲击波传播运动到砌体墙上方时,冲击波已经由球面波近似发展成平面波。

图9 砌体墙表面入射压力比冲量分布情况Fig.9 The distribution of the specific impulse of incidence pressure for masonry wall surface

2.2 砌体墙砖块飞散速度对比

为了分析砌体墙在不同爆轰加载条件下砖块速度的飞散情况,取7~12共6个观测点的数据进行分析。由于不同测点的飞散速度达到峰值后均有小幅度的回落,然后趋于稳定,因此本研究取4ms后的平均速度来表示砖块的飞散速度。各观测点飞散速度变化见图10。

图10 砌体墙各观测点速度变化曲线Fig.10 Velocity variation curves of each observation point of masonry wall

由图10可以发现,单一含铝炸药爆炸载荷下,砖块具有最高的飞散速度,约为48m/s;单点复合装药爆炸载荷下砖块最高飞散速度最低,约为25m/s。通过不同爆炸载荷下各观测点的速度分布可以看出,距离砌体墙底部0.73m以上的砖块飞散速度均在10m/s以下,离砌体墙底部越近,砖块飞散速度越大,这与砌体墙表面不同时刻压力载荷分布的变化趋势是一致的。

根据文献[22]柱形装药轴向超压区域靶板形变量最大的分析结果及本研究数值模拟砌体墙破坏的形态可知,砌体墙中心沿轴向破坏最为严重,为此取3~8ms的稳定飞散速度代表各观测点的砖块抛射速度并对其进行拟合,可直观表现不同爆炸载荷下砖块速度与观测位置高度h的关系,不同爆炸载荷下观测点的砖块抛射速度与观测位置高度的拟合关系见图11。

图11 不同爆炸载荷下观测点抛射速度与观测位置高度关系Fig.11 Relationships between the ejecting velocity and height of observation site under different explosion loads

从图11可以看出,随着观测位置的增高,各观测点抛射速度逐渐减小,其下降趋势与砌体墙表面压力峰值的关系曲线比较吻合,不同爆炸载荷下砖块抛射速度与观测位置高度的拟合公式如下:

(1)

根据文献[10]美国TSWG对砌体墙受爆炸载荷而破坏的试验研究,当墙体出现砖碎片飞出的速度达到9.2m/s时,就会对人员造成较大威胁。将vZ=9.2m/s代入式(1),求得不同爆炸载荷下的临界观测位置高度分别为0.77、0.97、0.58和0.72m,由此可以说明采用复合装药形式可控制毁伤当量。

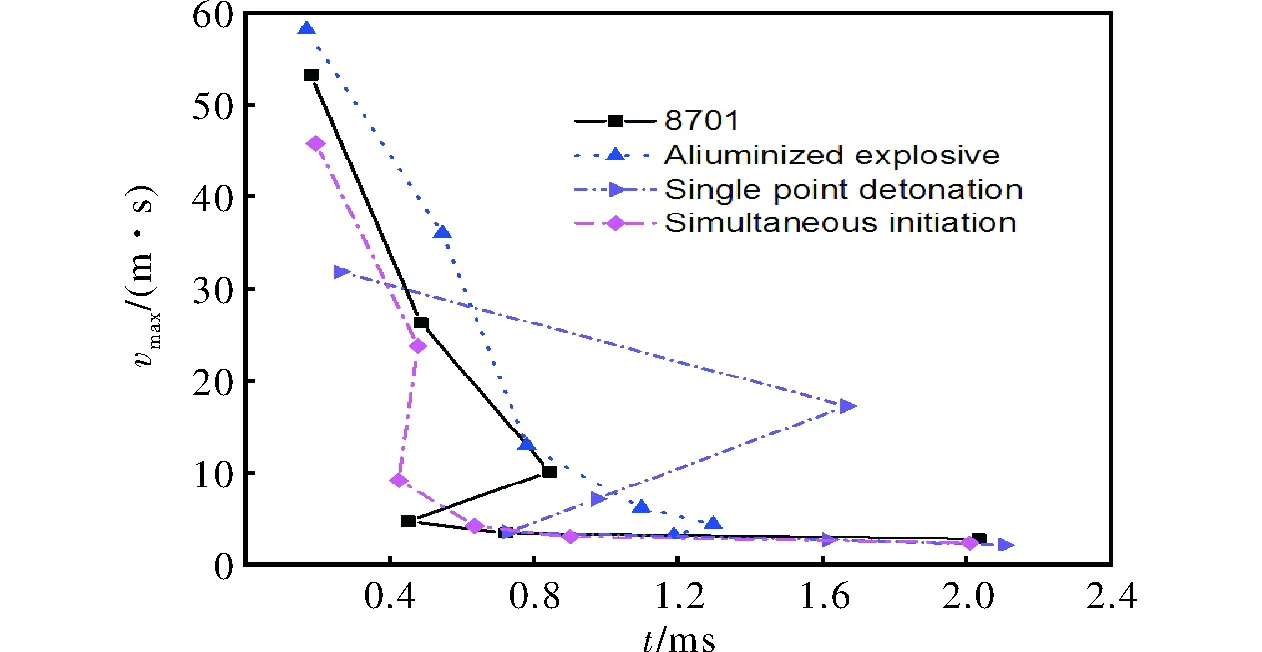

图12为不同爆炸载荷下砖块最大飞散速度随时间变化的曲线。

由图12可知,复合装药较聚黑2和含铝炸药爆炸载荷下砌体墙的各观测点砖块最大飞散速度有所降低,砌体墙中上部降低多,底部降低的少,速度值几乎相同。此外还可以发现,由于隔爆材料的作用,复合装药单点起爆模式下,砖块最大飞散速度出现的时间相对滞后,而端面起爆模式下,砖块最大飞散速度出现时间较单一装药又相对提前。

图12 不同爆炸载荷下砖块最大飞散速度对比Fig.12 Comparison of the maximum ejecting velocity of bricks under different blast loadings

2.3 砌体墙鼓包位移对比

图13是8ms时不同爆炸载荷下砌体墙后表面最大鼓包位移。为反映不同爆炸载荷下鼓包位移的变化过程,将鼓包位移(S)随时间变化的数据进行统计,见图14。

图13 不同爆炸载荷下最大鼓包位移图

Fig.13 The maximum drum package displacement diagram under different blast loadings

图14 砌体墙鼓包位移随时间的变化曲线Fig.14 Change curves of the bulge displacement of masonry wall with time

3 隔爆材料对砖块抛射速度的影响

为对比复合装药结构中隔爆材料衰减冲击波性能,实现复合装药的不同爆轰能量输出。将复合装药中聚氨酯(Polyurethane)替换为钢(Steel)、铝(Aluminum)、有机玻璃(Lucite)和橡胶(Rubber)进行数值模拟,材料模型与表1中聚氨酯材料模型相同,其余材料的参数均取自AUTODYN材料库[23],以考察隔爆材料对砌体墙砖块抛射速度的影响。

图15为复合装药采用不同起爆方式得出的砌体墙砖块抛射速度随观测位置高度变化的拟合曲线。

图15 不同起爆方式下砌体墙砖块抛射速度与观测位置高度的关系Fig.15 Relationship between ejecting velocity of masonry wall bricks and height of observation site under different initiation modes

由图15(a)可以看出,不同隔爆材料的隔爆能力顺序为:钢>有机玻璃>天然橡胶>聚氨酯>铝;图15(b)中隔爆性能比较关系为:钢>有机玻璃>天然橡胶>铝>聚氨酯,结合图中曲线分析,钢和有机玻璃的隔爆性能大致相当,铝和聚氨酯的隔爆性能大致相当,而橡胶材料隔爆性能介于中间。

为直观显示复合装药在不同起爆方式下抛射速度与观测位置高度的关系,将造成人员生命威胁的临界速度(9.2m/s)代入拟合关系式,得出的临界观测位置高度见表3。

表3 不同隔爆材料临界观测位置高度

由表3可以发现,复合装药两种起爆方式下钢和铝的临界观测位置高度较为接近,而橡胶、聚氨酯和有机玻璃之间差异性较大,其中聚氨酯临界观测位置高度差值最大,为实现战斗部最佳爆轰当量的可调,可以优先考虑使用聚氨酯作为隔爆材料。

4 结 论

(1)在复合装药爆炸载荷下,砌体墙表面均表现出明显的塑性变形,破坏过程中形成了与单一装药破坏区不同的柱形对称破坏区,最终整个砌体墙表面被破坏且破坏严重部位分布在砌体下部三分之一处。

(2)获得了不同爆炸载荷条件下砌体表面压力载荷分布、砌体墙砖块抛射速度及砌体墙鼓包位移规律,其中冲击波压力峰值、比冲量值均随砌体墙高度的增加而减小且趋于均匀分布,单一装药条件下的压力峰值衰减幅度大于复合装药。

(3)聚黑2炸药、含铝炸药、端面同时起爆聚黑2+含铝炸药和单点起爆聚黑2+含铝炸药复合装药4种工况下临界观测位置高度分别为0.77、0.97、0.58m和0.72m,且端面同时起爆与单点起爆造成砌体墙鼓包位移差距较大,说明该复合装药可实现毁伤当量可调。

(4)获得了隔爆材料对砌体墙砖块抛射速度的影响规律,找出了不同起爆方式下聚氨酯、钢、铝、有机玻璃和橡胶5种材料在复合装药中的隔爆性能及临界观测位置高度,发现聚氨酯可实现战斗部的最佳当量可调。