客户需求动态变更驱动下的产品配置更新建模与优化

袁际军,黄敏镁,杨宏林,单汨源

(1.广东财经大学 金融学院,广东 广州 510320;2.广东财经大学 信息学院,广东 广州 510320; 3.华南师范大学 公共管理学院,广东 广州 510006;4.湖南大学 工商管理学院,湖南 长沙 410082)

1 问题的提出

在大规模定制环境下,不同客户间的现有需求存在差异,不同时间段同一客户的潜在需求具有可变性[1-2]。以客户群体内不同现有需求和可预期潜在需求为基础,建立各种形式化且具较强表达能力的产品配置模型,提出相应配置求解方法,是近十年产品配置领域内主流的研究逻辑[3-4]。这类研究逻辑大多存在一个隐含的前提,即客户下达订单前,必须清楚自己的配置需求并明确地予以表达;订单下达后至已配置产品交付前,客户的原有配置需求被固化,不可更改。实际上,这类配置逻辑将客户群体中每个客户的个性配置需求视作一次性任务,在市场偏好稳定且产品生产周期较短的环境下,这类产品配置方法体现出了较强的适应性。然而,随着市场偏好波动性的增强以及产品生产周期的延长,这类产品配置方法开始呈现出一定的局限性。一个值得注意的现象是,在已配置产品的实际生产过程中,企业经常会根据客户需求的变更修改和完善生产中已配置产品的组成结构,从而获得满足客户新需求的重构产品配置方案并重新组织生产[5-6],本文将该活动称为产品配置更新设计,如图1所示。Zhang等[7]也指出,为了对不同阶段的客户需求进行快速响应,企业应对订单处理及生产相关的系统进行集成,使定制产品的生产状态信息能够被实时获取和利用。这些事实初步表明,产品配置更新设计研究已引起学界的关注。

因此,本文研究以已配置产品生产过程中的客户需求变更为切入点,以可配置产品中配置知识的识别及生产过程中已配置产品所处的实时状态引致的生产约束为基础,建立产品配置更新优化数学模型,并提出一种多目标优化方法,以实现模型的优化求解。通过该方法,可以实时自动地评估客户需求变更的可满足性,确定客户需求变更导致初始产品配置方案中零件重调整的波及范围,获得符合客户需求变更的最优产品配置推荐更新方案。

2 文献述评

产品配置指对预先定义的一组组件在一定约束条件下进行重组,形成满足客户需求的组件集合[8]。最早成功应用于商业的产品配置器是美国DEC公司和卡内基—梅隆大学(Carnegie-Mellon University)合作开发的用于配置VAX计算机的R1/XCON配置系统[9]。R1/XCON配置系统采用“if…then…”的产生式规则将客户需求、组件功能等与具体组件关联在一起,其优点是求解速度快,不足之处是将配置模型知识与具体的求解策略知识耦合在一起,导致配置知识库维护困难。为了开发出可维护性强的产品配置器,配置知识的识别与表示成为配置领域的研究重点。Mittal等[10]认为某些组件是否出现在配置结果中依赖于“关键”组件是否被挑选参与配置,并采用激活性约束描述这类配置知识;Juengst等[11]发现在产品配置过程中,有些组件生产某种资源,如内存容量、电能等,而另外一些组件则需要消耗这类资源,在一个可行的配置结果中,资源产生的数量与消耗的数量应该平衡,他们将这类配置知识定义为资源约束;Stumptner等[12]提出“端口”的概念,用于描述组件间连接的配置知识;Soininen等[13]对配置知识进行了系统的总结,认为配置知识包括客户配置需求知识、配置模型知识和配置求解知识,并从可重用性角度构建了配置知识本体。在配置知识识别后,构建一个易于维护的产品配置知识库的关键在于采用何种语言形式化地描述这些配置知识。对配置知识的形式化描述,从最初的产生式规则语言[9],到随后的约束语言[10,14-15]、面向对象语言[16]及现在广为使用的本体语言[17],其语言的可扩展性、可维护性和描述能力变得越来越强;但也带来了一些不足,如配置求解能力越来越差。为了弥补配置求解能力的不足,同时保留面向对象语言或本体语言配置知识描述能力强、可重用性高、易于维护的优势,已有学者提出一些新的产品配置建模与求解方法。张良等[18]提出基于灰色关联与权重顺序交叉的产品配置方案重构技术,以便同时兼顾复杂产品的配置效率和配置质量;Frutos等[19]采用面向对象语言构建形式化的产品配置模型,然后将配置模型映射为整数线性规划模型,利用现有的优化技术实现了配置模型的优化求解。相比Frutos构建整数线性规划模型时,仅考虑了兼容性约束与非兼容性约束等两类配置知识,Yang等[20]以统一建模语言(Unified Modeling Language, UML)描述配置知识为基础,更全面地实现了配置知识(如兼容性约束、产品结构约束、资源约束等)向整数规划模型的映射,然后利用现有优化技术实现配置模型的优化求解。

为了开发出用户友好的产品配置系统,交互式配置成为配置领域中的又一研究热点。所谓交互式产品配置是指在产品配置过程中,配置系统(或配置器)对客户提出的配置需求进行逐项反馈,引导客户最终获得满足要求的配置结果。在交互式产品配置过程中,当客户配置需求与配置模型不一致而导致无解时,系统需要对客户配置需求中的冲突部分进行诊断,并将最优的诊断结果反馈给客户。诊断结果是一个配置需求子集,取消这些配置需求可以使配置问题重新恢复到可解状态。因此,对于交互式产品配置,寻找较好的求解方法是该领域的研究重心。例如Felfernig等[21]针对与配置知识库不一致的用户需求,提出一种用于求解个性化诊断的新算法—PersDiag(personalized diagnosis algorithm);为了进一步提高消解配置冲突的诊断计算效率,Felfernig等[22]又提出基于分治策略的诊断算法—FASTDIAG(divide and conquer-based diagnosis algorithm),实验表明在求解个性化诊断时,该算法的性能优于传统基于模型诊断计算方法。

在产品交付客户使用后,由于产品升级换代或客户需求的变更,需要对原产品进行再配置,即根据当前的配置模型对历史配置结果进行修改和完善,使其成为一个新的、合理的产品,新形成的产品要与原产品在结构和功能上保持等同或有所增强。文献[23-24]对企业进行产品再配置的需求进行了分析,并对企业对再配置的支持与否进行了调查;文献Krenz等[25-26]对再配置系统中的知识更新问题进行了分析研究;Williams等[27]采用基于模型的方法对再配置进行了研究;Wang[28]认为产品配置变更活动在产品全生命周期中都可能发生,当对现存产品进行修改时会涉及一些部件的更换,而每个部件分别由不同的供应商提供,其成本、质量等都存在一些差异。文献[28]主要关注的是产品功能升级以及为了增加产品附加值过程中产生的产品再配置活动。

上述文献对产品配置技术的研究主要集中在客户订单下达前和产品交付后这两阶段。Wang等[5]认为在产品全生命周期中,客户个性化需求存在可变性;Zheng等[29]也认为客户需求变更、设计错误纠正及零件质量问题等会引发配置变更活动,并提出一种动态优化方法,用于处理复杂产品设计中出现的配置变更问题;Jiang等[6]研究了生产过程中因零件库存短缺引起的产品配置变更活动,认为在产品的生产过程中,供应商的延误、零件的毁坏、零件的误用等可能会使处于生产过程中的零件库存出现短缺,从而发生产品配置变更。零件的替换可能会带来产品成本、产品交货期或零件库存的变化,因此文献[6]关注的焦点是如何替换产品结构中的短缺部件,使所涉及的所有更换部件在满足一定配置约束下的总成本最小、产品交货期延误最短、库存更均衡。

受文献[5-6]研究思想的启发,本文认为在客户订单下达后至已配置产品完工前,产品配置方案不可更改的传统假定难以满足客户需求存在可变性的现实要求。客户潜在的个性化产品需求规范具有高度不确定性和难以预测性,而且在客户下达订单后的已配置产品生产期间,还存在不断变更当初提出的产品规范要求的动态性。客户需求变更能否被接受,决定于最新产品配置知识库中的配置约束以及已配置产品的生产状态约束能否被满足。客户满意度能否进一步增加,决定于配置更新系统能否快速检测客户需求变更的可接受性,并对可接受的需求变更给出最优的产品配置更新推荐方案。因此,本文将围绕这一议题,以目前已有的产品配置知识识别相关研究成果为基础,剖析产品配置更新问题;构建产品配置更新问题优化模型,并提出一种多目标优化求解方法,以实现对产品配置更新问题的优化求解,获得满足客户个性化需求变化的最优产品配置更新推荐方案。

2 问题描述

产品配置更新优化问题指在满足产品配置约束和已配置产品当前生产状态形成的制造约束下,基于可接受的客户需求变更,对已配置产品组成结构进行修改或完善,获得满足客户需求的最优重构产品配置方案。在已配置产品生产过程中,当客户对原有配置需求规范提出变更时,会涉及对已配置产品中的部分组件的置换。置换产品中某一组件可能会引起与其他组件的冲突,导致其他组件的置换,而其他组件的置换又会引发类似的冲突,从而引起一系列连锁冲突反应。本文假定在客户的配置需求变更要求得不到完全满足的条件下,为了消解出现的配置冲突,客户容忍企业变更其原配置需求规范中的部分剩余需求或撤销部分新需求,以此来部分满足客户的配置需求变更要求。产品配置更新优化的决策前提在于判断:①客户的新需求之间是否存在冲突;②需要被置换的旧需求其对应的组件是否已处于制造状态;③客户的新需求与被保留的剩余需求之间是否存在冲突。产品配置更新优化目标是使所获得的产品配置更新推荐方案满足:①尽可能少的变更客户的部分剩余需求;②尽可能少地撤销客户的部分新需求。因此,产品配置更新优化问题的解是一组最优Pareto解。

考虑一个简单的产品配置更新优化问题:某一可配置产品内包含A,B,C,D 4类可配置单元,配置单元A包括A1,A2两个可选具体组件,配置单元B包括B1,B2两个可选具体组件,配置单元C包括C1,C2两个可选具体组件,配置单元D包括D1,D2,D3,D44个可选具体组件。其中,组件A2与D2不兼容,组件B1与D1不兼容,组件C2与D3不兼容。假设在T0时刻,处于生产状态的已配置产品由组件A1,B2,C2,D1等组件构成,其中组件C2处于已制造状态。客户需求变更要求为将组件A1和B2分别更换为组件A2和B1。

如图2所示,组件A1和B2分别更换为组件A2和B1后,组件B1与组件D1因不兼容而产生配置冲突。消解冲突的方法是取消组件B2的变更,从而获得第1个产品配置更新解{A2,B2,C2,D1}。若不取消组件B2的更换,则将组件D1更换为配置单元D所包含的其他组件。假定将组件D1更换为组件D2,此时又因组件D2与组件A2不兼容而产生配置冲突。消解冲突的方法是取消组件A1的变更,从而获得第2个产品配置更新解{A1,B1,C2,D2}。若不取消组件A1的更换,则需将组件D2更换为配置单元D所包含的其他组件。假定将组件D2更换为组件D3,此时又因组件D3与组件C2因不兼容而产生冲突。组件C2处于已制造状态不可更换;因此消解冲突的方法是将D3再更换为配置单元D所包含的其他组件。在将组件D3更换为组件D4后,无冲突发生,从而获得第3个产品配置更新解{A2,B1,C2,D4}。其中,解3相比解2而言,对剩余需求有相同的修改量,对客户新需求有更少的修改量,因此是比解2占优的一个产品配置更新推荐解。解1与解3互不占优,是该问题的一组Pareto最优产品配置更新推荐解。

3 产品配置更新优化数学模型

根据产品配置更新优化问题的描述以及表1所示符号的意义,产品配置更新优化问题的数学模型(多目标混合整数规划模型)表述如下:

(1)

(2)

s.t.

(3)

(4)

(5)

xi,k+xj,g≤1,∀(ci,k,cj,g)∈Re;

(6)

xj,g-xi,k≥0,∀(ci,k,cj,g)∈Rd;

(7)

(8)

(9)

表1 产品配置更新优化模型涉及的符号及其含义

(1)目标函数

式(1)表示最小化新可选配置项重新恢复成客户需求变更前对应的旧可选配置项的数量,代表了对客户新需求的满足程度。当f1=0时,表明产品配置更新优化结果完全满足客户新需求。式(2)表示最小化已配置产品PT0中对被保留可选配置项进行变更的数量,代表了对客户所保留的旧需求的满足程度。当f2=0时,表明产品配置更新优化结果完全满足客户所保留的旧需求;当f1=0且f2=0时,表明客户的需求变更要求得到完全满足;否则,表明客户的需求变更要求得到部分满足或没有得到满足。

(2)约束

4 求解产品配置更新优化模型的多目标遗传算法

根据产品配置更新问题的特征及其复杂性,以非占优排序遗传算法-Ⅱ(Non-dominated Sorting Genetic Algorithm-Ⅱ,NSGA-Ⅱ)为基础[30-31],本文采用基于非占优排序与拥挤距离排序的多目标多约束遗传算法,求解产品配置更新优化问题。多目标多约束产品配置更新优化遗传算法的一般流程如图3所示。

4.1 产品配置更新染色体的表示

本质上而言,产品配置更新优化问题求解在是在一定约束条件和优化目标下,利用可选配置项对可配置单元进行实例化,获得满足客户期望的产品配置更新优化结果。因此,本文采用整数编码的染色体表达方式,其中,基因代表可配置单元,基因值的取值范围由代表可配置单元实例(即可选配置项)的索引值组成。例如可配置单元ck包含2个可选配置项实例ck,1和ck,2,分别用索引值1和2代表可选配置项ck,1和ck,2,则用于实例化可配置单元ck的基因取值范围为{1,2}。在产品配置更新问题中,可配置单元存在可选和必选两类。对于可选类型的可配置单元,在某些产品配置中,任何实例都不会出现在其中;而对于必选类型的可配置单元,在任一产品配置中,必有一个实例出现在其中。因此,对于可选类型的可配置单元基因,本文将“0”添加到基因的取值范围中,若基因值取为“0”,则表示该可配置单元的任何实例都不出现在与染色体对应的产品配置更新结果中(如图4)。当已配置产品处于生产过程中,客户提出需求变更时,已配置产品的组成部分由已处于制造状态的可选配置项和未处于制造状态的可选配置项两部分构成。本文假定已处于制造状态的可选配置项不可更换,处于未制造状态的可选配置项可以更换,对与已处于制造状态的可选配置项相对应的可配置单元而言,本文对基因取值施加一个一元约束,即其基因取值始终限定为与已处于制造状态的可选配置项相对应的索引值。如在图4中,当客户提出需求变更要求时,可配置单元ci的第2个实例ci,2已处于制造状态(图4中灰色区域),当构建产品配置更新染色体时,与可配置单元ci对应的基因值始终固定为2。

4.2 算法描述

产品配置更新多目标优化遗传算法步骤包括种群初始化、染色体优化目标函数值与约束违反量计算、非占优排序与拥挤距离排序、产品配置个体进化、种群合并与替换、产品配置更新优化设计的Pareto最优解集的输出6个步骤。

(1)种群初始化

根据产品配置个体染色体的表达方式,针对每一个可配置单元,从可配置单元(基因)实例集合中随机挑选一个可选配置项(基因值)实例化可配置单元,生成N个互不相同的染色体(产品配置个体)构成初始种群Pop1。

(2)染色体的优化目标函数值与约束违反次数计算

1)目标函数值计算 评估种群中每个染色体代表的产品配置个体对客户新需求和被保留的旧需求的满足程度,获得种群中每个个体的目标函数值(如f1和f2)。

2)约束违反次数计算 种群中并非每个染色体所代表的产品配置解都满足可制造性约束和客户个性要求(如产品交货期)。因此,需要评估染色体的约束违反次数,以确定解的优劣性。设nj表示染色体j的约束违反总次数,

(11)

(3)非占优排序与拥挤距离排序

1)非占优解 在多目标优化问题中,处于较低Pareto前沿等级的解优于较高Pareto前沿等级的解。令si和sj分别是染色体种群中染色体i和j所代表的两个产品配置解。解si的Pareto前沿等级低于解sj的Pareto前沿等级,当且仅当下列条件之一成立:①解si是可行解而解sj是不可行解;②当解si和解sj均为可行解时,解si的所有目标函数值都分别不劣于解sj的目标函数值,并且解si存在至少一个目标函数值优于解sj的目标函数值;③当解si和解sj均为不可行解时,解si的约束违反次数少于解sj的约束违反次数。

2)拥挤距离 拥挤距离用于度量处于同一Pareto前沿等级的染色体个体之间的稀疏程度,拥挤距离越小表明染色体之间越紧密。拥挤距离的计算方法如下:假设存在m个目标函数和n个处于同一Pareto前沿上的产品配置解,则产品配置解si在所有m个目标函数上与相邻两个产品配置解的拥挤距离

(12)

(13)

“非占优排序+拥挤距离排序”是指首先对种群中染色体所代表的产品配置解的优劣程度进行非占优排序,使较优的染色体具有较低的Pareto前沿等级,然后对处于同一Pareto前沿的染色体根据个体拥挤距离按降序排列。

(4)产品配置个体进化

1)复制/选择操作 遗传算法采用适应度函数值作为染色体复制/选择操作的依据。处于不同Pareto前沿等级的个体,Pareto前沿等级较低的个体具有较高的适应度;处于同一Pareto前沿等级的个体,拥挤距离大的个体具有较高的适应度。在遗传进化过程中,本文采用联赛选择的复制/选择操作方式,首先从父代种群Popt中随机挑选两个染色体,以适应度函数值为标准,选取具有较高适应度值的个体并放至交配池,然后重复之前的操作,直到交配池染色体规模达到父代种群规模的一半为止。

2)交叉操作 本文采用单点交叉方式,即从交配池中随机挑选两个染色体,根据交叉概率决定是否进行交叉操作。对参与交叉操作的两个父代染色体,随机选择一个交叉点进行单点交叉,互换父代染色体部分相同位置基因值,产生两个新的子代染色体(如图5)。

3)变异操作 本文采用单点变异操作,即对交叉操作产生的子代染色体,根据变异概率决定是否进行变异操作。对参与变异操作的子代染色体,随机选择一个基因座,并从基因座对应的值域中随机挑选一个基因值替换当前基因座上的基因值,产生新的子代染色体(如图6)。

(5)种群合并与替换 对交配池中的染色体进行交叉/变异操作至规定次数,产生新的子代染色体种群Cildt。然后,合并父代染色体Popt和子代染色体Cildt,剔除重复个体后,产生临时种群Tempt。对临时种群进行非占优排序和拥挤距离排序,根据适应度函数值从大到小挑选N个互不相同的染色体(产品配置个体)形成下一代用于遗传进化操作的种群Popt+1。

(6)产品配置更新优化设计的Pareto最优解集的输出 染色体种群遗传进化操作次数(用计数器t进行计数)至规定最大迭代次数G后,终止遗传进化操作,并输出处于Pareto最优前沿的染色体个体,即一组可行的最优产品配置更新推荐方案。

5 仿真实验

下面以某公司生产的餐饮油水分离器为例,说明本文所提方法的可行性与有效性。

5.1 餐饮油水分离器产品配置更新优化问题描述

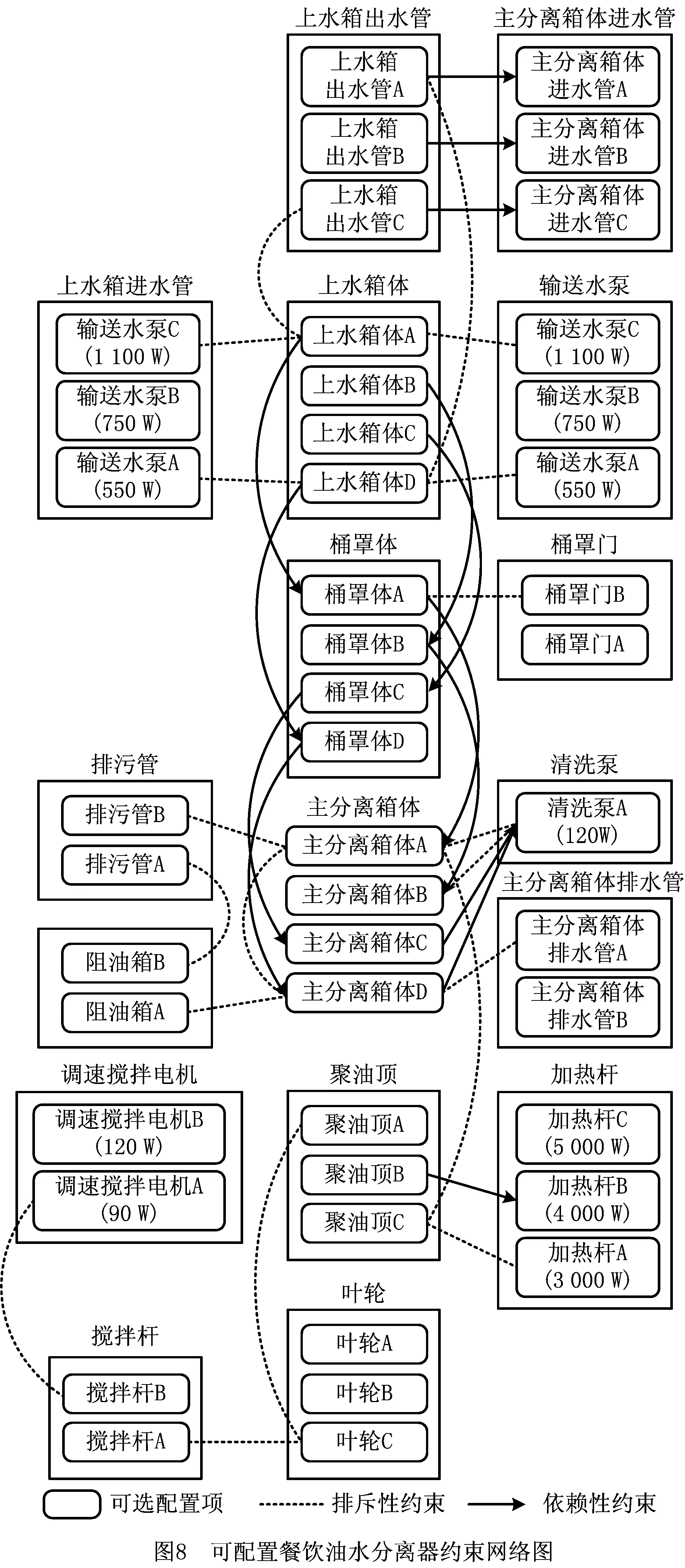

餐饮油水分离器是一个典型的可配置产品,其产品族结构和配置约束网络图分别如图7和图8所示。表2对图8中所示的配置约束进行了形式化描述。图9所示的餐饮油水分离器A为在T0时刻处于生产状态的已配置产品个体,其中上水箱进水管B、上水箱出水管B、桶罩门A 3个可选配置项正处于制造状态。假定在T0时刻,客户提出的配置需求变更要求如下:①将上水箱体C更换为上水箱体A,将调速搅拌电机B更换为调速搅拌电机A;②新产生的产品配置推荐方案的能耗应不大于7 440 W;③新产生的产品配置更新推荐方案的交货期时延应不大于原产品配置方案(即餐饮油水分离器A)的10%,即δ=10%。其中要求①为软约束,②和③为硬约束。为了满足客户的需求变更要求,企业餐饮油水分离器产品配置更新优化的任务为:①以分别对初始餐饮油水分离器A和客户需求变更要求修改最少为目标,提供一组Pareto最优的产品配置更新推荐方案,以期尽可能满足客户的需求变更要求;②该组产品配置更新推荐方案不得违反餐饮油水分离器产品配置约束与T0时刻生产状态形成的制造约束。

表2 可配置餐饮油水分离器中的产品配置约束

配置约束类型约束集合排斥性规则Re{(上水箱进水管A,上水箱体D),(上水箱进水管C,上水箱体A),(上水箱出水管A,上水箱体D),(上水箱出水管C,上水箱体A),(桶罩体A,桶罩门B),(主分离箱体D,排水管A),(主分离箱体D,排污管A),(主分离箱体A,排污管B),(主分离箱体A,阻油箱B),(主分离箱体D,阻油箱A),(主分离箱体A,聚油顶C),(聚油顶C,加热杆A),(上水箱体A,输送水泵C),(上水箱体D,输送水泵A),(调速搅拌电机A,搅拌杆B),(聚油顶A,叶轮C),(搅拌杆A,叶轮C),(主分离箱体A,清洗泵A),(主分离箱体B,清洗泵A)}依赖性规则Rd{(上水箱体A,桶罩体A),(上水箱体B,桶罩体B),(上水箱体C,桶罩体C),(上水箱体D,桶罩体D),(桶罩体A,主分离箱体A),(桶罩体B,主分离箱体B),(桶罩体C,主分离箱体C),(桶罩体D,主分离箱体D),(上水箱出水管A,主分离箱体进水管A),(上水箱出水管B,主分离箱体进水管B),(上水箱出水管C,主分离箱体进水管C),(聚油顶B,加热杆B),(主分离箱体C,清洗泵A),(主分离箱体D,清洗泵A)}

5.2 餐饮油水分离器产品配置更新优化问题数学建模

在可配置产品中存在3类部件:①公共件(如水位感应器),在所有的可配置产品实例中都出现;②可选类型的可配置单元(如清洗泵),在实例化可配置产品时,可选类型的可选配置单元并不总被挑选参与实例化;③必选类型的可配置单元(如主分离箱体),在实例化可配置产品时,必选类型的可配置单元必被挑选参与实例化,并出现在可配置产品实例中。因此,在餐饮油水分离器产品配置更新优化问题中,本文只关注两类变量:可配置单元和可选配置项(如表3)。

根据第5.1节餐饮油水分离器产品配置更新优化问题的描述,采用第3章所提的产品配置更新优化数学模型方法,建立如下可配置餐饮油水分离器的产品配置更新优化问题数学模型:

优化目标:

minf1=2-(x3,1+x14,1);

minf2=15-(x1,2+x2,2+x4,3+x5,1+

x6,3+x7,2+x8,1+x9,3+x10,1+x11,1+x12,3

+x13,2+x15,2+x16,3+x17,1)。

约束条件:

(1)可配置单元实例化约束

(2)客户新需求与被摒弃旧需求之间的关联约束

x3,3+x3,1=1,x14,2+x14,1=1。

(3)可选配置项制造状态约束(已处于制造状态的可选配置项不可变更)

x1,2=1,x2,2=1,x5,1=1。

(4)排斥性约束

x1,1+x3,4≤1;x1,3+x3,1≤1;

x2,1+x3,4≤1;x2,3+x3,1≤1,x4,1+x5,2≤1;

x6,4+x8,1≤1,x6,4+x10,1≤1,x6,1+x10,2≤1;

x6,1+x11,2≤1,x6,4+x11,1≤1,x6,1+x9,3≤1;

x9,3+x12,1≤1,x3,1+x13,3≤1,x3,4+x13,1≤1;

x14,1+x15,2≤1,x9,1+x16,3≤1,x15,1+x16,3≤1;

x6,1+x17,1≤1,x6,2+x17,1≤1。

(5)依赖性约束

x4,1-x3,1≥0;x4,2-x3,2≥0,x4,3-x3,3≥0;

x4,4-x3,4≥0;x6,1-x4,1≥0,x6,2-x4,2≥0;

x6,3-x4,3≥0;x6,4-x4,4≥0,x7,1-x2,1≥0;

x7,2-x2,2≥0;x7,3-x2,3≥0,x12,2-x9,2≥0;

x17,1-x6,3≥0,x17,1-x6,4≥0。

(6)资源平衡性约束

3 000x12,1+4 000x12,2+5 000x12,3+

2(550x13,1+750x13,2+1 100x13,3)+

90x14,1+120x14,2+120x17,1<7 440。

(7)新配置产品的交货期时延要低于客户容忍的最大时延(交货期约束)

(3x1,1+4x1,2+6x1,3)+(4x2,1+5x2,2+7x2,3)+

(6x3,1+7x3,2+8x3,3+9x3,4)+(5x4,1+6x4,2+

7x4,3+8x4,4)+(2x5,1+3x5,2)+(6x6,1+7x6,2+

8x6,3+9x6,4)+(4x7,1+5x7,2+7x7,3)+(7x8,1+

8x8,2)+(6x9,1+7x9,2+8x9,3)+(4x10,1+5x10,2)+

(2x11,1+3x11,2)+(5x12,1+6x12,2+7x12,3)+

(5x13,1+6x13,2+7x13,3)+(5x14,1+6x14,2)+

(3x15,1+4x15,2)+(3x16,1+4x16,2+5x16,3)+

6x17,1≤(1+0.1)×(4+5+8+7+2+

8+5+7+8+4+2+7+6+6+4+5+6)。

(8)变量取值范围

xi=1,i∈{1,2,…,16};xi∈{0,1},i=17;

xi,j∈{0,1},i∈N,j∈N。

表3 可配置餐饮油水分离器部分参数描述

续表3

5.3 餐饮油水分离器产品配置更新问题优化求解与结果分析

针对所建立的餐饮油水分离器产品配置更新问题多目标优化模型,采用本文提出的多目标遗传算法进行仿真求解,获得最优的产品配置更新优化推荐方案。仿真求解的运行环境是Windows XP,Intel(R)Core(TM)2 Duo CPU T7100 @1.80 GHz 1.79 GHz,0.99 GB内存,编程语言为MATLAB 2015a。通过多次实验,确定算法中的相关参数:种群规模为60(在进化迭代过程中始终保持染色体个体互不相同,种群规模始终维持为60),进化代数为1 000次,交叉概率为0.8,变异概率为0.1。

为了衡量本文所提多目标遗传算法的鲁棒性与收敛性,采用各个Pareto前沿解对应的优化目标值之和(f1+f2)作为衡量指标进行解的度量,如第1、2、3、4层级和全部层级Pareto前沿解优化目标值之和等5个衡量指标。图10所示为遗传进化过程中5个衡量指标显示的解的收敛过程。由图10可知,在遗传进化的第1代,第1、2、3、4层级和全部层级Pareto前沿解优化目标值之和分别为83、226、64、116和916。前4个层级的Pareto前沿解优化目标值之和为489,小于全部层级Pareto前沿解优化目标值之和,表明此时种群中解的Pareto层级大于4,解的分散程度比较大。随着遗传迭代进化的进行,第4层级Pareto前沿解优化目标值之和的波动性逐渐缩小,并从第139代开始趋于稳定,此时目标值之和为0,表明种群中解的Pareto层级开始小于4。接着,第1层级Pareto前沿解在第349代开始趋于稳定,此时目标值之和为20,解的个数为5;第2层级Pareto前沿解在第446代开始趋于稳定,此时目标值之和为150,解的个数为32;第3层级Pareto前沿解在第446代开始趋于稳定,此时目标值之和为155,解的个数为23;全部层级Pareto前沿解在第446代开始趋于稳定,此时目标值之和为325,解的个数为60。根据求解过程中遗传进化的反馈结果可知,在种群进化趋于稳定时,所有解的约束违反量均为0,表明此时种群个体均为可行解,其中第1层级的Pareto前沿集为最优可行解集。图11所示为种群进化到1 000代时,在f1和f2两个优化目标值上解的Pareto层级图。其中,目标值f1反映了新需求的满足程度,f1值越大表明被撤销的新需求越多,客户新需求的满足程度越低;目标值f2反映了剩余需求的满足程度,f2值越大表明被变更的客户剩余需求越多。

表4所示为图11中处于第1层级Pareto前沿最优解集。其中,解1和解2具有相同的优化目标值,解3和解4具有相同的优化目标值。解1和解2表明,如果完全满足客户新的配置变更需求(f1=0),则需要变更6个客户的剩余需求(f2=6),才能使产生的产品配置更新最优推荐方案是无违反约束的可行解;解3和解4表明,如果只需部分满足客户

新的配置变更需求(f1=1),则需要变更2个剩余需求(f2=2),才能使产生的产品配置更新最优推荐方案是无违反约束的可行解。解5表明,如果不变更客户的剩余需求(f2=0),则客户的新需求需要全部撤销(f1=2),才能使产生的产品配置更新最优推荐方案是无违反约束的可行解,而此时解5实际上对应于客户配置需求变更前的初始产品配置方案。

表4 处第一Pareto前沿的产品配置更新最优推荐解集

6 结束语

为了在已配置产品生产过程中快速响应客户提出的配置需求变更要求,并提供满足客户要求的产品配置更新最优推荐方案,以便有效地指导企业的实际生产活动,本文提出一种产品配置更新理论与优化方法。首先给出产品配置更新问题的描述,接着在系统剖析可配置产品结构、配置规则和生产约束的条件下,建立了产品配置更新问题的多目标数学优化模型;然后基于NSGA-Ⅱ的思想,提出求解产品配置更新优化问题的多目标遗传算法;最后以某可配置餐饮油水分离器为例,对本文所提方法进行了仿真实验,实验结果验证了本文方法的可行性与有效性。本文方法在理论上作出了如下贡献:

(1)拓展了传统的产品配置理论研究领域。传统产品配置理论主要关注客户订单下达前的配置活动以及产品交付客户后的再配置活动,并隐含地假定客户订单下达后至产品交付客户前的生产过程中无配置活动发生。而现实中,在具有较深交互活动的个性化定制产品生产过程中,客户需求具有一定的可变性,对原有产品结构存在一定的重新变更要求,因此有配置活动发生。本文研究成果是对这一过程的有益补充。

(2)提出一种新的产品配置更新优化模型。相比传统产品配置模型,该模型嵌入了已配置产品生产过程中客户需求变更约束、实时生产约束与产品交货期约束等信息。通过求解该模型,可获得既定配置约束与生产约束下最优产品配置更新推荐方案,以响应已配置产品生产期间客户配置需求变更要求。

(3)本文所提方法可被借鉴用于处理产品再配置问题。产品再配置问题主要关注产品功能升级换代所引起的部件更换而产生的配置冲突问题。在本文模型中,通过剔除生产约束,增加部件版本升级引发的配置约束,并将客户需求变更由软约束更改为硬约束后,便可采用本文方法处理产品再配置问题。

本文方法在管理方面的意义主要在于:①通过在已配置产品生产过程中不断满足客户需求变更要求,增强了客户的满意度,有助于企业的客户关系管理;②借助计算机的帮助,及时自动地生成满足客户要求的产品配置更新最优推荐方案,节省了企业人工处理所带来的耗时、易出错等生成成本,增加了企业的生产效率及快速反应能力。

本文研究关注的焦点是在已配置产品生产过程中如何实时提供满足客户需求变更的最优产品配置更新方案,在生产约束方面重点考察了客户需求变更要求在企业生产能力内的可满足性以及产品的交货期限制。另一个值得关注的问题是企业在已配置产品的生产过程中,因满足客户需求变更而导致的产品成本上升,是否在客户的承受能力范围之内。在客户需求发生变更时,新需求对应的零部件与旧需求对应的零部件会发生置换,从而导致产品成本的变动;另外,考虑到不同部件的装配顺序或一些在途部件的可获性带来的客户需求变动难度,变动难度越高,变动成本越高,这些都会带来定制产品最终成本的变化。因此,在现实的大规模定制生产过程中,企业不可能随意满足客户的个性化需求,客户的需求变动还应根据变动成本、变动难度及可满足度进行约束。未来将进一步研究在上述附加约束下,基于客户需求变更的最优产品配置更新方案求解方法。