细长孔铸件的工艺设计与过程控制

郑建斌

(福建兴航机械铸造有限公司,福建 长乐 350207)

压柱铸件是压力9 000 t大型型材挤压机上的关键部件,要求整体铸造而成,不允许分段铸造、组装焊接而成。其质量好坏直接影响着型材挤压机的使用效果、使用效率和使用寿命。本文分析了压柱铸件结构特点、生产及过程控制难点,从优化工艺方案、选取合适制芯材料及加强生产过程控制等多方面入手,取得良好效果,并应用于其他机型,实现了批量化生产,突破了细长孔铸钢件技术瓶颈,提高了公司的铸造技术水平,摸索出了类似铸钢件的工艺方案及生产过程控制的经验,为公司在激烈的市场竞争中开发新的经济增长点,拓展了市场空间。

1 铸件技术要求

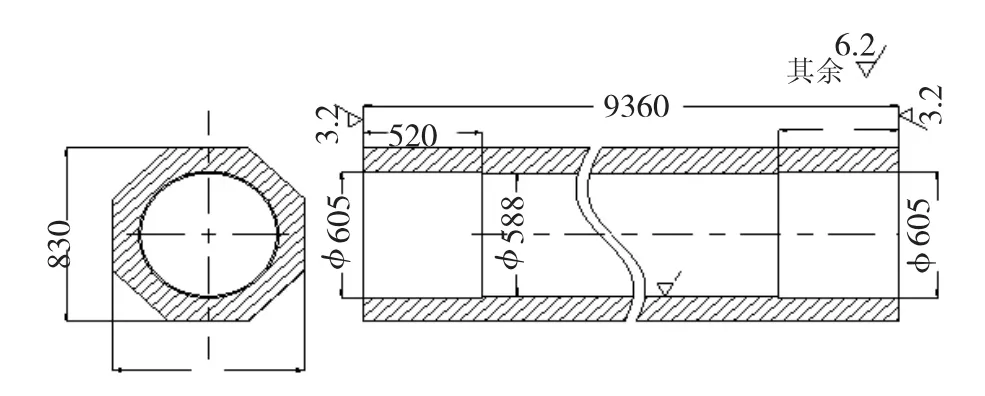

1.1 铸件简图

压柱简图如图1所示,铸件长9 410 mm,内孔φ550 mm,毛重约28 t,主要工作面为内孔。材质为Z G270-500.主要化学成分见表1.

图1 压柱简图

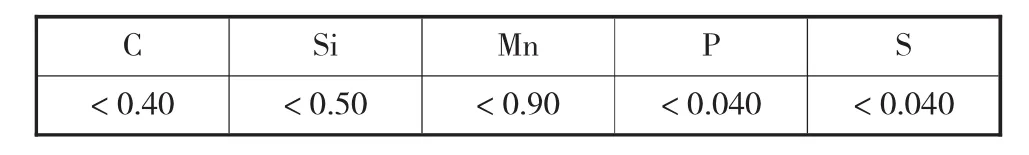

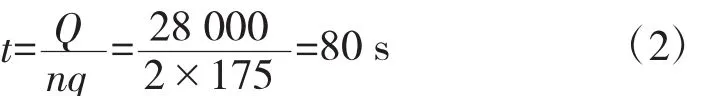

表1 主要化学成分(质量分数,%)

主要力学性能见表2.

表2 主要机械性能

1.2 主要技术要求

1)铸件不得有裂纹、缩孔、砂眼等影响结构件强度的缺陷;

2)压柱需进行探伤检查,检测符合J B/4730-2005Ⅲ级标准;

3)长度尺寸9 360 mm必须四根一致,装配时以此定位并调整;

4)铸件必须正火+回火后再进行机械加工,铸件经热处理后符合G B5676-86之规定。

1.3 铸造工艺性分析

分析压柱铸件的工艺结构,其具有四个显著特点:

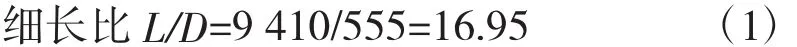

1)细长比特别大

其中:L—孔长度,mm;

D—孔直径,mm.

L/D比值远大于3,属超细长型铸件[1],细长孔在铸造中历来是一个难题,尤其是砂型铸造。

2)铸件变形可能性大

铸件长度达9 410 mm,铸件尺寸及形状控制难度大,存在较多影响铸件变形的因素,尤其是内孔质量及尺寸控制难度大。

3)泥芯生产过程难度大

超细长泥芯不仅木模芯盒制造难度大,制芯、下芯操作也相当困难。

4)内孔存在裂纹倾向性大,而且泥芯出砂及清砂困难

超细长泥芯阻碍了铸件径向收缩,要充分考虑泥芯砂的退让性,同时兼顾泥芯砂的强度、溃散性等性能。

这四个特点是铸造工艺方案制定难点及生产过程控制的焦点,预先在工艺设计时给予考虑,在材料选用上合理配置,在铸件生产过程中加强管控。

2 铸造工艺方案的确定

2.1 确定浇注位置及分型面

浇注位置的确定是铸造工艺方案设计的重要环节,关系到能否获得健全的铸件,并使造型、造芯和清理方便。在综合分析了压柱的结构特点,结合公司生产现场特点,选择采用平做平浇的工艺方案。其优点在于:①便于木模及泥芯盒制作;②便于造型、下芯操作;③便于合箱时尺寸的检查;④便于浇注过程操作。其缺点在于:压柱上表面及内孔上表面易产生砂眼、气孔、夹渣等铸造缺陷。

浇注位置确定后,选择压柱的分型面与分模面,见图2.

图2 压柱分型分模简图

2.2 确定工艺参数

1)铸造收缩率

铸造收缩率不仅与铸造金属的收缩率和线收缩起始温度有关,而且还与铸件结构、铸型种类、浇冒口系统结构、砂型和砂芯的退让性等因素有关。影响铸造收缩率的主要因素是铸件的结构复杂程度和尺寸大小。细长铸件沿长度方向阻碍收缩的型壁阻力较大,铸造收缩率比沿其他方向的小[2]。压柱铸件在长度方向收缩阻力较小,近于自由收缩,收缩率选为1.9%,高度方向受到一定阻碍,故收缩率选为1.8%.

2)加工余量

加工余量选取时需考虑模型、芯盒制作,综合各方面考量,上下外表面加工余量定为20 mm,内孔φ605加工余量定为25 mm,内孔φ588加工余量定为16.5 mm,长度方向两侧面加工余量定为25 mm.

3)分型负数

根据公司的生产实际及经验,压柱的分型负数选定为3 mm.

4)芯头

根据泥芯长度、直径及泥芯的硬化度等因素,芯头长度选240 mm,间隙选3 mm.

2.3 浇注系统设计

浇注系统的设计要求是控制金属液流动的速度和方向,保持平稳、均匀,并有利于铸件温度的合理分布。考虑压柱高度不高,壁厚均匀,选择开放式中注浇注系统,兼有顶注式和底注式优缺点,而且造型方便。为尽量避免高温钢水的长时间烘烤,造成型腔表面及泥芯表面开裂脱落从而引起夹砂等缺陷,因此对浇注系统流量的选择要适当加大,达到快速浇注目的。所以,选择两个漏底钢水包同时浇注,包孔直径选取φ90 mm,直浇道用φ120 mm陶瓷管,横浇道选用φ120 mm陶瓷管,内浇道用8道φ100mm陶瓷管。通过计算,ΣF包<ΣF直<ΣF横<ΣF内,符合开放式浇注系统要求,能确保钢水平稳、快速上升。同时为了防止内浇口位置芯砂过热,保证冒口过热度,确保补缩效果,内浇口尽量开设在冒口附近。

浇注时间与浇注速度的验算[3]:

式中:t—浇注时间,s;

Q—铸件重量,kg;

n—注孔数量,个;

q—钢水的流量(由包孔直径确定),kg/s.

式中:H—铸件在浇注位置的高度,mm;

t—浇注时间,s.

对于压柱这类高度比较低,同时长度比较大的铸件,浇注速度大于8 mm/s就能够保证充型快速、平稳、顺畅,有利于夹杂物等杂质的上浮,充满型腔的时间较为适宜,能获得轮廓完整、清晰的铸件[3]。若上升速度太慢,型腔、泥芯上部会因长时间受热辐射而产生应力以致脱落,造成铸件夹砂和结疤,也会因砂型受热时间过长造成铸件粘砂。此外,还会使钢液表面氧化而使铸件形成皱纹、隔层等缺陷。浇注系统简图见图3.

图3 压柱浇注系统简图

2.4 冒口的设计

考虑采用明保温冒口,加设内冷铁,加以添加冒口覆盖剂等方式,以期达到良好的补缩效果。冒口计算方法采用模数法计算,具体的计算方法如下:

将压柱视作展开的板状结构,冒口模数的选取[2]:

式中:α—板的厚度,cm.

保温冒口选取:550×825×660,冒口数量确定为5个,按板状结构验算其水平补缩距离符合要求。

除有冒口进行补缩外,还有内冷铁配合补缩。因此,从计算结果来看,铸件工艺出品率符合大件铸钢件生产的要求,说明冒口尺寸和数量的选择是合适的[2]。

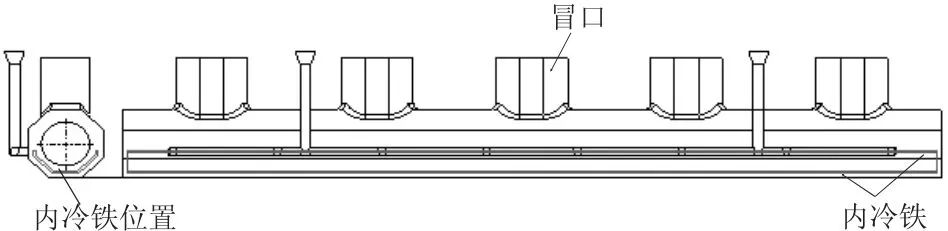

冒口布置见图4压铸工艺。

2.5 内冷铁的设计

铸钢件常采用内冷铁以缩小铸件整体或局部热节模数,控制顺序凝固,减少冒口体积和消除缩孔、缩松[2]。内冷铁的激冷作用比外冷铁强。应用内冷铁,除能满足工艺需要外,还有利于细化晶粒和减少铸造应力,减少热裂纹的产生;提高铸件工艺出品率,降低生产成本。所以,内冷铁成为国内大中型铸钢生产企业不可缺少的工艺手段。但内冷铁应用于要求探伤铸件,国内存在不少争议。日本企业中内冷铁应用也相当普遍,包括探伤铸件[4]。我们认为,内冷铁只要科学、合理、规范地在铸钢件上使用,既能与冒口良好配合,相得益彰,又能防止热裂纹产生。

压柱铸件选择使用内冷铁还有一个重点目的,即:加快钢水冷却速度,减少钢水烘烤泥芯的时间。

熔合内冷铁使用重量及最大直径的计算历来是铸造工艺设计人员棘手的事,通过摸索总结,形成一整套行之有效的内冷铁设计和应用经验。一般内冷铁使用重量占被冷却部份铸件重量的2%~5%[4].根据压柱探伤质量要求,选择内冷铁重量占冷却部份铸件重量的2%左右,选用φ12 mm圆钢作内冷铁,冷铁间距控制在70 mm左右,在型腔中下放冷铁前认真做好除锈及清渣工作。这样既能保证内冷铁的完全熔合,又能起到内冷铁的作用,能满足无损探伤要求。冷铁使用情况如图4所示。

图4 压柱工艺简图

3 生产过程质量控制

3.1 模型制作

由于压柱尺寸结构较大,生产数量仅4件,如果仍按常规方式制作整体木模实样,将浪费大量材料,增加生产成本。针对压柱模结构上下对称的特点,可以将外模制作成半边的实样模型,造好下型后取出半边模再造上型,注意做好分型合箱定位。为方便制芯操作,芯盒做成半边芯盒加水平导向刮板。制芯时先做下半部分泥芯,上半部分芯采用刮板刮制。此种芯盒方式不仅解决细长泥芯的填砂、舂砂等难题,而且还节约了木材,缩短了木模制作进度。缺点是泥芯上半部紧实度稍差。

3.2 造型及过程控制

外模铸型采用CO2硬化普通水玻璃砂,在冒口四周部位均匀敷上20 mm~30 mm厚铬铁矿砂。铬铁矿砂具有更高的耐热性,而且热导率比硅砂大几倍,所以在冒口四周处覆铬铁矿砂有利于防止粘砂、减少冒口切割难度,缩短冒口切割时间,降低铸造应力,防止裂纹缺陷的产生,有利于提高铸件质量。

浇道用陶瓷型浇管,内浇口附近也使用铬铁矿砂,增加内浇口附近砂型耐火度,防止此处易产生的粘砂缺陷。

3.3 制芯及过程控制

3.3.1 材料选择

考虑细长泥芯由于其砂芯在浇注后受到周围高温钢水的包围,很容易造成粘砂,甚至砂芯局部形成烧结,清砂困难。选择溃散性和退让性均较好的CO2硬化的碱酚醛树脂砂作芯砂。CO2硬化的碱酚醛树脂砂是90年代开发的工艺,该树脂为碱性甲阶酚醛树脂水溶液,完全不含N、P、S,而且游离甲醛、苯酚含量低、气味小,但强度较低。由于其对CO2气体不敏感,适当加长吹气时间,不会发生过吹现象。因此,生产中可采用小流量长时间吹气工艺,吹气流量约5 L/min,吹气时间约120 s,易于获得较高初强度和终强度[7]。

由于不含N、P、S等有害元素,因此杜绝了这些元素引起的铸造缺陷,如气孔、表面微裂纹等。浇注时不释放H2S、SO2等有害气体,有利于环境保护。溃散性好,极易清理,尺寸精度保证,生产效率高[7]。

在泥芯的特殊位置,如泥芯冒口下部泥芯注意覆25mm~35 mm厚铬铁矿砂,防止此处受钢水长时间烘烤,造成泥芯烧结引起缺陷。在泥芯正对内浇口位置,也相应覆25 mm~35 mm厚铬铁矿砂,防止钢水不断冲刷烘烤及过热,内浇口位置芯砂脱落,形成夹砂等缺陷。

3.3.2 制作过程控制

芯骨选用φ150×20钢管,沿钢管圆周及长度方向均匀气割出φ10~15小孔,以利于泥芯排气;沿钢管圆周及长度方向均匀焊φ16×200钢筋作插骨芯齿;用φ20草绳捆绑钢管2~3圈,防止芯骨阻碍收缩,有利于提高泥芯的退让性,防止裂纹缺陷;同时焊牢起吊装置。

由于压柱泥芯细长,在钢水长时间烘烤过程,容易变形、垮砂,仅靠芯头是不够的,必须采用芯撑,加强泥芯的固定,提高稳定性。选择合适芯撑,否则强度不足,芯撑可能过早熔化而丧失支撑作用。芯撑规格选取可根据铸件壁厚、浇注温度查“熔合芯撑柱直径列线图”[2]相应选取,芯撑表面应干净、平整,最好镀锌,使用时应无锈、无油、无水汽。放置时避开内浇道附近使用。

为防止浇注过程中造成粘砂,提高型腔、泥芯的抗粘砂能力,在型、芯表面均匀涂刷与型砂性质相匹配的、耐火度较高的醇基锆英粉涂料,型腔涂料厚度不小于1.0 mm,泥芯涂料厚度不小于1.2 mm.

3.4 冶炼浇注

熔炼设备为 5 t、10 t、15 t中频炉及 30 t双工位L F精炼炉,钢水需47 t.针对压柱要求及企业生产实际,选择中频感应炉与L F精炼炉双联熔炼方案。通过L F精炼后,钢液脱气、杂质去除干净彻底,钢液中磷、硫质量分数能控制到低于0.020%的低限范围,从而减少压柱铸件的冷、热裂纹倾向,防止夹渣等缺陷。

压柱浇注温度设为1 540℃,浇注时2个包孔同时打开,使钢液快速、平稳地充满型腔,达到钢水低温快浇目的,减轻高温金属液对铸型顶部尤其是泥芯长时间烘烤,有效防止铸件上表面及内孔产生铸造缺陷。浇注过程一定要及时将泥芯气及时引出。当钢液恰好上升到冒口550 mm左右时,将钢液包从冒口上部进行点浇冒口,点浇进行1次后,将冒口保温覆盖剂放入冒口内,将冒口表面覆盖好。这样钢液消耗少,补缩效率高,且保证铸件的化学成分不容易变化。

3.5 热处理

根据压柱铸件技术要求,对其进行了正火+回火热处理,使其达到机械性能要求。正火用以消除铸造应力,使晶粒细化和碳化物分布均匀化;回火则消除正火冷却时产生的应力,提高韧性和塑性。

装炉操作时要注意将压柱垫平、垫实,防止变形;加热速度不宜太快,减少压柱工件内外温差,升温速度控制在≤50℃/h为宜。其热处理工艺曲线见图5.

图6 压柱铸件整装发货

3.6 铸件清理

铸件浇注后在砂箱中的保温时间须达到60 h以上才能开箱,为防止铸件产生裂纹、变形,浇注24h后必须对称、逐步去掉压铁,松动砂型、砂芯,以减少铸件收缩的阻碍,防止铸件变形及产生裂纹。由于采用CO2硬化的碱酚醛树脂砂制作泥芯,细长泥芯清砂较为容易,清砂效率高,内孔壁较为光滑。

铸件经检验,达到了预期的目标:铸件组织致密,无铸造缺陷。粗加工和表面精整后进行超声波探伤检测,符合产品技术要求,顺利实现发货(见图6),赢得了客户好评,客户陆续将型材挤压机系列产品交于我公司生产。

4 结论

1)细长孔铸件是铸造生产一个难题,如何保证细长芯的刚性、强度、耐火度、退让性、出砂性、出气等综合性能要求是关键,因此只有从工艺设计、材料选取、过程控制等多方面着手,才能获得良好铸件。

2)工艺设计中要确保浇注系统充型快速、平稳、顺畅;合理设定浇注温度;采取合适内冷铁设计,提高钢水冷却速度,缩短钢水烘烤泥芯时间。

3)CO2硬化的碱酚醛树脂砂是制作细长孔泥芯砂的不错选择,钢水烘烤较长时间的部位可采用特种砂、重视涂料作用,同时做好芯骨制作、芯撑选用、砂型芯排气等环节。