装载机油缸缸头铸钢件消失模铸造工艺的研发

郭跃广,刘洪美,郑华昌,刘 波,曾冬珍,陈志敏

(龙工(福建)铸锻有限公司,福建龙岩 364000)

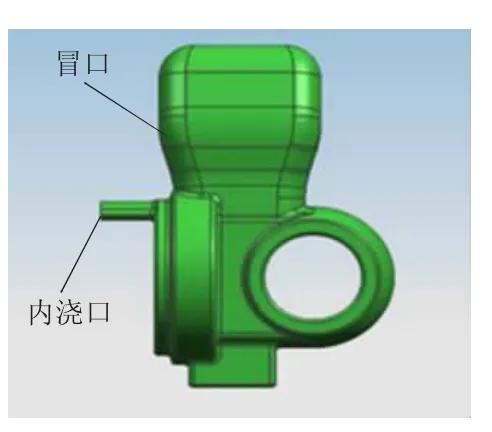

油缸是组成装载机铲斗升降和翻转动作的重要精密高压液压元件,而缸头是组成油缸的重要零件(见图1),顶升的高压油通过缸头传至油缸,油缸产生的机械力作用于缸头。对缸头的技术要求是不允许产生缩孔、气孔、砂眼、夹渣等任何缺陷,在20M Pa高压油下不渗漏,材质Z G270-500.国内就工程机械铸件生产行业来说,缸头铸钢件的生产工艺落后,设备简陋,控制手段差。大多采用传统的水玻璃砂铸造,铸件外观差,粘砂严重,尺寸精度低,导致油缸缸头质量无法得到保证。为解决缸头外观质量差、尺寸精度低等问题,开展研发装载机油缸缸头铸钢件消失模铸造工艺。

图1 装载机油缸部件中的缸头

1 铸钢件泡沫珠粒的选用

在消失模铸钢生产中选择适合的珠粒至关重要,适用于消失模生产模样的珠粒主要有两种:EPS(聚苯乙烯)、ST MM A(聚苯乙烯甲基丙烯酸甲酯)。EPS含有质量分数为92%的碳,容易在铸件表面形成碳渣缺陷和对铸钢件表面增碳,使铸件的加工量变大,特别是铸钢件表面增碳硬度提高,使铸件加工性能和焊接性能恶化[1]。EPS模样对钢表面增碳质量分数一般为0.35%~0.5%.而ST MM A模样对铸钢件表面增碳质量分数一般≤0.1%,极大减少了铸钢件的表面增碳缺陷,保持铸钢件的原有加工性。因而铸钢件采用消失模铸造,为防止铸钢件表面增碳,选用ST MM A共聚珠粒材料。

2 预发泡、模样成型各种参数的调整

珠粒预发泡密度是整个模样制作的重要工艺参数,既为了保证模样有足够的强度和刚度,减少变形,又为了减少后续浇注的碳渣及增碳缺陷,珠粒预发泡密度需严格控制。铸钢件模样成型珠粒预发密度控制在(18±0.5)g/L,预发泡温度96℃~105℃,预发泡时间70 s~75 s(用德国图伯特预发泡机)。

消失模铸造的特点决定了模样的表面质量事关后续铸件表面质量。为得到光滑、融合良好的模样表面,成型时采用高压力成型并保压定型(压力控制在 0.8 bar~0.9 bar,时间 25 s~30 s),保证模样表面光滑及内部融合良好[2],以减少模样的挥发份含量,减低对后续浇注质量的影响,减少相关的铸造缺陷。

3 缸头铸件结构分析和冒口位置分析及设计

3.1 缸头铸件结构分析

图2为缸头的铸件结构三维图,其中油道由机加工钻出。

图2 缸头结构三维图及主要部位

从图2可以看出铸件结构并不复杂。铸件完成机加工后,带凹槽的缸头止口套入缸套,外圆焊接坡口面与缸套形成焊接坡口,再整圈满焊,就制作成油缸的缸头部分。轴承孔安装轴承碗和销轴后,形成铰链受力支点。油口面及油道构成高压油通道。

3.2 冒口位置分析及设定

为便于冒口位置分析,对缸头铸件的几个位置面进行标注,如图3所示。

图3 缸头铸件的位置面标注

1)若在1—带凹槽位置面上放冒口,先要把凹槽填平,再放置冒口,可以近距离补缩和有很好的补缩通道。但重要问题是要在机加工时铣出凹槽,加工量很大,机加工车间不会同意,不可取(见过凹槽填平放冒口铸件,有厂家用该方法)。

2)若在2—轴孔外圆顶部位置面上放冒口,显然补缩距离较远,通道较小,补缩困难;顶部近似球形,冒口不好气割修磨,不可取。

3)若在3—油口面位置面上放冒口,对厚大部位的补缩距离很近,但冒口颈偏小,需要增加贴补,不能保证该部位的结构形状;油口面属耐压部位,放顶部易存夹渣,不可取。

4)若在4—油口面位置面的对面放冒口,对厚大部位的补缩距离近,冒口颈增加贴补到7位置面时,可以做大。是一个比较可行的方案,但增加冒口的气割和修磨量。

5)若在5或6—厚大部位位置面放冒口,补缩距离很近,但位置太小,冒口根部还带圆台,无法气割和修磨,不可操作,不可取。

6)若只在7位置面,即焊接面外圆顶部放冒口,补缩通道不够,不可取。

综合以上6点分析,只能用第(4)条,即在油口面位置面的对面放冒口,补缩效果会好,但气割和修磨量大。图4为铸件剖面后的厚大部位,图5为带浇冒口的铸件。

图4 铸件剖面后的厚大部位

图5 带浇冒口的铸件

3.3 缸头补缩冒口的设计

消失模铸造本身的特点:

1)泡沫塑料模样材料是一种不透气的材料,在浇注过程中冒口最后接触金属液,型腔内的气体无法象明冒口一样可通过冒口排除。

2)金属液浇注下去以后,先是泡沫塑料的分解、气化,然后金属液取而代之。分解、气化是个吸热过程,使金属液前沿的温度比在砂型铸造时下降很多,同时,这些金属液直接与模样的分解、气化产物接触,污染也比较严重,到达冒口中的金属液除温度降低外还会聚集较多的浮渣。

因而消失模铸造生产铸钢件时要比砂型铸造的冒口大一些,为了节省材料及减少发气量,较大的冒口一般做成空心的。需补缩的位置放置补缩冒口,起补缩及集渣作用。图6为缸头空心冒口三维图。

4 浇注系统的研究设计

4.1 浇注系统的确定

浇注系统的确定主要考虑以下因素:

1)要保证钢液的平稳充型,尽量采用底注式或中部入水(矮小铸件)浇注工艺,减少钢液的卷气、氧化和夹渣;

2)应考虑将铸件外型尺寸较小方向作为高度方向,以缩短内浇口至铸件或冒口最高处的铁液行程,对铸钢件特别要考虑有利于排渣和补缩;

3)要有利于填砂震实、消除死角、减少变形:

4)便于横浇道的开设和内浇口的均匀分布,实现平稳充型;

5)横浇道(含内浇道)便于机压成型,要有利于直浇道的连接和固定;

6)最高处不宜是薄壁部位,要有利于安装冒口和有利于浇冒口的去除;

7)保证高压油道和液压阀面的致密性;8)横浇道安装后要有利于泡沫模的浸涂和烘烤;9)在保证合适的吃砂量情况下,尽可能多排铸件,以提高生产力和出品率;

10)对于铸钢件要考虑过滤网的安装等。

图6 缸头空心模片、冒口三维图

4.2 实际应用的缸头浇注系统

图7 ZL50F-71缸头安装浇冒口后的图片

图7 为所设计的缸头浇注系统安装后白模。从图上可以看出浇道、冒口和铸件之间的位置关系,钢水从直浇道入水后,沿T形横浇道走向分左右两头进入6个内浇口,横浇道3处及4个内浇口切面加放了过滤网,起挡渣作用。由于铸件属矮小件,内浇口考虑安放在中部位置,对保持冒口钢液的高温补缩有利。连接于冒口之间的拉筋起固定模束作用,保证整体强度,便于浸涂、搬动、埋箱操作。

5 铸钢浇注挡渣棉的应用

消失模铸造的浇注系统不具备挡渣功能,所以灰铁件浇注要用茶壶包。但铸钢件浇注时茶壶口容易堵塞,无法使用茶壶包。若用底漏浇注则浇注一箱要塞包一次,一旦塞不住,钢水将溢漏至砂箱和浇注台上,造成事故,不宜采用。而单靠人工扒渣,由于钢液的高温辐射环境,是很难扒除干净的。况且即使扒除干净了,后面包内生成的渣又会继续上浮,随浇注进入铸件。浇注的钢件存在大量夹渣就成为主要问题,不仅铸造合格率低,机加工中途报废率也高,严重制约了消失模缸头铸钢件的开发。通过外出参加会议和参观交流,得到了钢件浇注使用挡渣棉的方法。轻质软质锆铝纤维挡渣棉,是一种质轻、质软、聚渣能力强、隔热遮光效果佳、使用安全的产品。用一合适尺寸的片状挡渣棉,在浇包钢液扒渣后,放在包嘴内侧,紧贴钢液表面和包壁,其余液面撒上集渣剂,就可按正常浇注。经过初步试用,发现方法改进后,挡渣效果明显,已列入正常工艺实施,图8为钢包挡渣棉的应用。

图8 钢包浇注挡渣棉的应用

6 缸头产品的效果检查及缺陷分析

6.1 缸头产品的效果检查

通过上述所做工作同时开展浸涂涂料及浸涂工艺的研究,烘烤的放置和烘烤工艺改进研究,埋箱造型震实参数的试验研究,直浇道的先烧后浇的应用等,先后解决了缸头的缩孔、碳渣和大部夹渣问题,缸头的生产进入比较正常的轨道,铸造合格率达到90%,机加工合格率达到85%.机加工后产生的废品主要集中于缸头的油口面渣眼和油道的渗漏,缸头的研发进入到关键的冲刺阶段。图9为批量生产退火后的缸头,图10为缸头机加工后油口面渣眼、气孔缺陷。

图9 批量生产退火后缸头

图10 油口面渣眼、气孔缺陷

6.2 油口面渣眼、气孔缺陷分析

钢水从直浇道进入后,先头的钢水沿横浇道走向分别进入各件内浇口并先充型底部凹槽的油口体,如图11所示,该前沿钢水沿途对泡沫、热熔胶进行气化,温度不停地下降,带着夹杂物和卷着气泡进入油口体后停留不动,温度继续下降,夹杂物和气泡来不及上浮,就被凝固在油口体,造成机加工后出现渣眼和气孔,而且远离直浇道的两件比例大些。

图11 底部凹槽的油口体

7 解决油口面铸造缺陷关键措施及效果

7.1 油口体下安装“伞把”

在油口体下方粘接一带勾的“伞把”,如图12所示,使前沿钢水不停留在油口体凹槽上,而是被排到“伞把”里,通过3串18件的机加工验证,渣气孔基本消除,说明该措施有效。

图12 油口体下安装“伞把”

7.2 带“拱桥”式横浇道的应用

原来使用平直的横浇道,一串6件的浇注几乎是每件同时进水,若总浇注时间为20 s,则每件的进水时间也为20 s,时间偏长。设计带两道“拱桥”的横浇道,如图13所示,“拱桥”起先期的拦水作用,让“拱桥”前面的两件缸头先大部分浇满,可溢过“拱桥”时,再流入下一对两件。以此方式,过两道“拱桥”,使三对的两件缸头陆续充满。这样每件缸头的浇注入水时间就为原来的三分之一,快速充型使温度下降大为减少,使夹杂物和气泡在钢水凝固前得以上浮[3],以消除油口体的夹渣缺陷,图14为带“拱桥”浇道的铸件,表面光洁。该方法操作简单有效,批量验证后,已工艺固化。

图13 带“拱桥”的横浇道

图14 带“拱桥”浇道的光洁铸件

7.3 铝块脱氧剂代替废铝线

废铝线芯部含有1/4至1/3重量的镀锌钢丝,造成实际脱氧剂加入量不够,而且镀锌熔入钢水后,铸件凝固时析出气孔的可能性增大。可采取措施:第一步,增加废铝线的加入量;第二步,用纯铝块脱氧剂替代含镀锌钢丝废铝线,提高脱氧效果,减少油口面气孔。

7.4 采取措施后抽检的机加工情况

采取关键措施后抽检的机加工情况见表1.

表1 抽检的机加工情况

总抽查机加工数量358件,产生缺陷26件,报废数4件,机加工一次合格率平均数91.6%,最终合格率98.9%,取得了较为满意的效果。机加工后缸头见图15.

8 结论

1)缸头铸钢件研发的成功,填补了公司没有生产耐高压油缸缸头的空白。对解决传统工艺生产的缸头头尺寸精度低、外观质量差、砂眼、缩孔等质量问题,提高装载机整机质量水平具有重要意义。

2)选用低碳珠粒材料,设定合理的发泡、成型参数,设计空心模样和冒口,提高浇注速度是消除碳渣的重要措施。对于尺寸较小的铸钢件,做成空心模样后,产生碳渣的可能性很小。

3)为保证钢件的致密性,特别是耐高压件,冒口的补缩设计不可小视。要充分考虑各个位置安放冒口的可行性和不宜点,选择合理的浇注位置和冒口形状。

4)对钢液的净化、排渣、挡渣和浮渣处理的好坏是解决钢件存在夹杂物的关键。消失模浇道不具备挡渣功能又不能用茶壶包,采用挡渣棉挡渣不失为一种有效方法。