特种车辆模拟驾驶系统的研究与开发

罗昔柳,郑小刚,杜 浩,贾 丽,刘俊涛,周 桃

(北京宇航系统工程研究所,北京100076)

汽车驾驶模拟器 (Vehicle Driving Simulator,VDS)是一种能正确模拟汽车驾驶动作,并获得实车驾驶感受的仿真设备[1]。驾驶模拟器可以完成驾驶训练中的所有科目和内容,有利于驾驶培训的正规化、科学化和规范化,并具有节能、安全、经济、全天候和培训效率高等优点[2]。

传统的特种车辆训练都是采用真实车辆对学员进行训练。然而由于配备车辆数量有限,难以满足大量学员的训练需求。同时,由于特种车辆的驾驶难度高,利用真车对新学员进行训练,无论人身安全还是车辆安全都存在较大的隐患。此外,真车的日常训练还存在难以覆盖实战状态的复杂工况,反复训练还会引起装备寿命损耗等问题。因此通过专用的驾驶模拟训练器对驾驶员进行驾驶训练,可以降低实车训练安全风险、节约培训经费、提高培训效益[3]。

此型特种车辆应用于军事领域,其车辆结构以及操作均与市面上的现有车辆不同,这给本模拟训练系统的车辆动力学仿真和视景仿真带来了挑战。在车辆动力学方面,由于车辆重量大且结构复杂,其车辆动力学模型无法直接借鉴现有的任何模型。视景仿真方面,此型车辆驾驶位与副驾驶位中间隔断,驾驶员无法直接看到右前方向、右后视镜及车后视景,需要通过驾驶面板的显示屏观看相应位置摄像头采集的视频信息。因此,在传统车辆模拟系统一般仅模拟前视的基础上,本系统还需模拟出右前视景、右后视镜视景、左后视镜、后置摄像头(倒车)视景。

本文针对某型特种车辆的驾驶训练需求,解决了设计中的难点,开发了该型车辆的模拟驾驶训练系统,解决了传统实车训练的困难,提高了训练的效率,降低了训练的成本与风险,取得了良好的效果。

1 总体设计

1.1 功能

本模拟驾驶训练系统除了完成车辆动力学建模实现车辆起步、加/减速、换挡、转向、倒车和停车入位等常规车辆模拟器的驾驶操作,还能使驾驶员体验到不同气象条件(晴天、夜晚、雨、雪、雾等)及不同路面条件(平坦路面、搓板路面、凹凸路面、盘山公路等)下的视觉效果、车辆震感效果以及路面平滑度效果。同时,实现前视、左后、右前、右后、倒车共计5个视景渲染,并实现与车辆操作的联动。此外,系统可对训练过程中的错误操作路段进行回放,以第三人视角观察错误操作,并对错误路段进行重复练习。系统可记录驾驶人员的操作数据,对训练进行评分,并将关键数据上传至教员管理系统。

1.2 系统组成

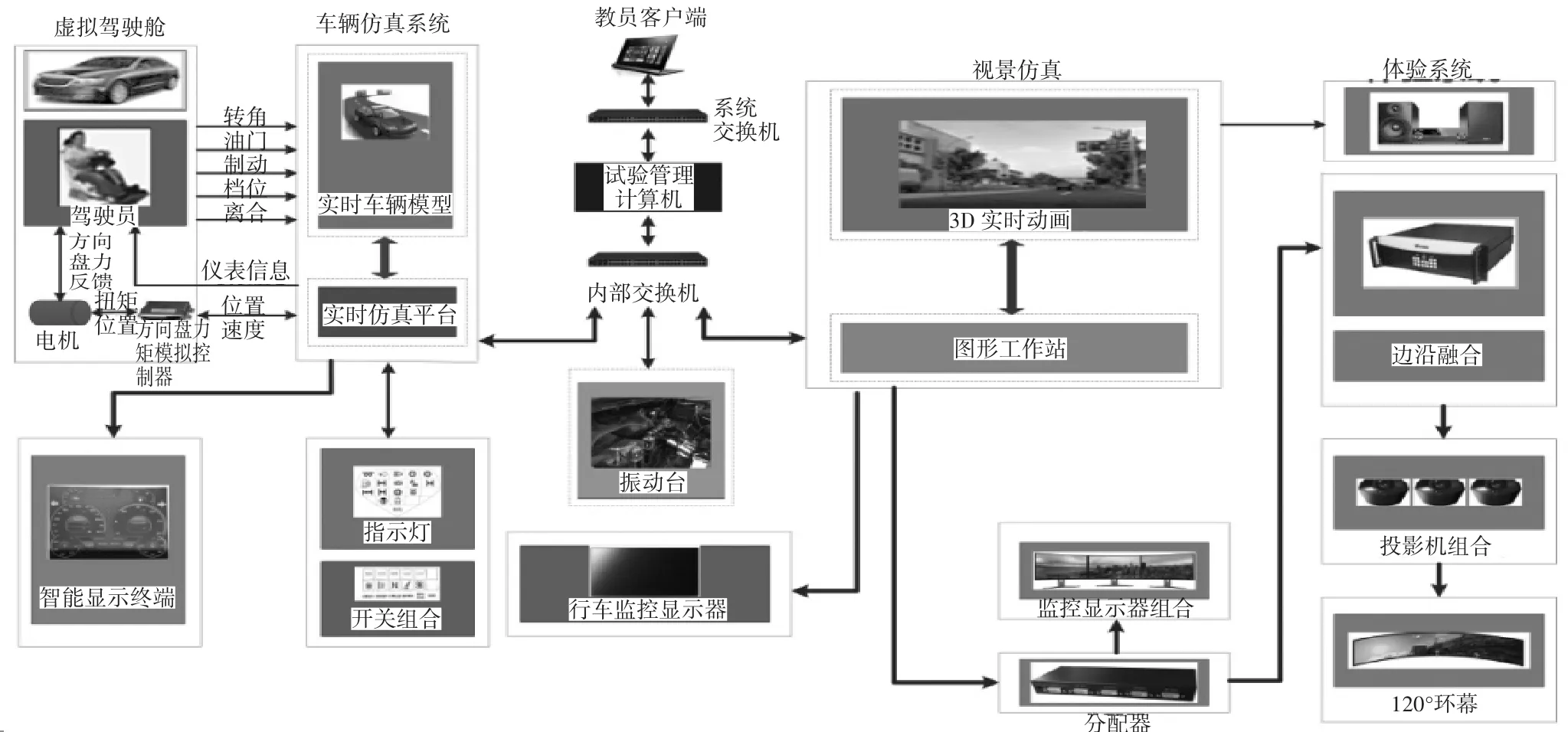

模拟驾驶系统由虚拟驾驶舱、车辆仿真分系统、视景仿真分系统、体验分系统、试验管理分系统组成,系统架构如图1所示。虚拟驾驶舱是受训人员的操作载体,将受训人员的操作转化为电信号输出给车辆仿真系统。车辆仿真分系统与视景仿真分系统协同工作,实现车辆动力学、道路视景的实时仿真,并将仿真结果输出给体验分系统,由体验分系统给予受训人员包含震感、声音、视觉在内的逼真驾驶反馈,从而实现整个模拟驾驶从操作到反馈的实时动态闭环,为驾驶者提供最真实的驾驶感觉,达到足够的沉浸感和互动感。此外,教员客户端可通过车辆仿真系统实时监控学员的训练进程,记录学员训练成果,对学员的训练进行综合考评。系统实施效果如图2所示。视景仿真系统自动调用相关的场景、环境和交通配置,开始进行驾驶和车载设备的使用训练。此过程中,教员可以通过教员客户端进行故障仿真的设置,模拟车辆的各类故障,使驾驶员能够熟练掌握车辆的各类故障并具备故障排除的能力。驾驶员训练完成后,仿真系统自动上传训练中的相关数据至教员客户端,由教员客户端自动生成训练报告,从而可以实现训练效果的综合评估。

图1 系统架构

图2 系统效果图

1.3 系统操作流程

本系统驾驶员训练分为三个阶段:准备阶段,训练阶段和后处理阶段,如图3所示。准备阶段:此阶段的工作主要由教员完成。教员在系统开启后,通过教员客户端完成场景配置、环境配置和交通场景的配置,通过试验管理软件完成车辆模型的配置和下载,完成训练的准备工作。训练阶段驾驶员上车后,

图3 驾驶员训练模式

2 虚拟驾驶舱

虚拟驾驶舱是模拟训练系统中的人机互动平台,是在真实样车基础上进行改造,为驾驶者提供逼真的操作界面。虚拟驾驶舱改造工作是实现驾驶员方向盘、油门、制动、档位、离合、仪表盘、功能按钮等操作的信息采集,使驾驶员操作的所有状态信息均通过电信号或者CAN通信的方式发送至车辆仿真分系统,同时接收车辆仿真分系统的控制指令,做出各种期望反应。其中方向盘、踏板机构(包括油门、制动、离合)、换挡机构是虚拟驾驶舱的重点,其逼真程度直接影响到模拟系统的训练效果。

2.1 模拟方向盘设计

模拟方向盘设计重点在于需要将方向盘的物理操作转化为电信号,同时又保证方向盘的操纵感与实车一致,即具备真实的阻力感及自动回正功能。

模拟方向盘系统工作原理如图4所示,车辆模型中的轮胎模型采集当前的方向盘位置和当前车速换算成驱动转向齿条的力矩,并通过当前的扭矩传感器得到实际的手力矩,从而得到实际的模拟力矩,实现方向盘阻力的模拟。当驾驶员松开方向盘后,控制器会根据当前的方向盘位置和实际车速,计算出合适的回正力矩,实现方向盘的自动回正。为保证模拟反馈力矩的准确性,力矩模拟系统采用电机作为动力源,对方向盘形成阻力矩。电机通过实时系统进行控制,采用转矩、位置双闭环控制模式,保证了良好的体验效果。此外,为模拟实车方向盘的旋转范围(-1080°,+1080°),模拟方向盘在方向盘的连接杆处增加了机械限位装置,有效提升了体验的感受和系统的可靠性。

图4 方向盘力反馈系统工作原理图

2.2 模拟踏板机构设计

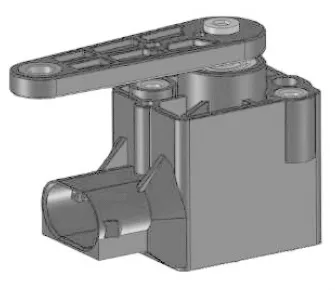

本车踏板机构包括油门踏板、制动踏板、离合踏板。由于实车的油门踏板为电子踏板,因此本系统通过仿真设备的模拟量采集通道直接采集电子加速踏板开度的输出信号。实车的制动/离合器踏板均为机械踏板,本系统通过配置踏板位置传感器,实现踏板开度物理信号到电信号的转换,同时通过安装弹簧来模拟实车踏板的阻力。踏板位置传感器如图5所示,采用差分式霍尔测量原理,实现对开合角度的非接触式、高精度的测量。

图5 踏板位置传感器外观

2.3 模拟换档机构设计

实车的档位共有9个档位包含8个前进档和1个倒挡,通过换挡手柄进行档位的切换。模拟换档机构如图6所示,分别对应于轴1和轴2的换挡拉线安装直线位移传感器。当驾驶员操作换挡手柄时,轴1和轴2连接的换挡拉线会根据档位的变化发生长度和状态的改变,从而拉动变速箱内的换挡装置实现档位的切换。直线位移传感器将换挡拉线的位置变化转化为不同电压值的电信号,供实时仿真系统进行档位状态的采集。

图6 直线位移传感器方案示意图

3 车辆仿真分系统设计

车辆仿真分系统用以准确模拟车辆运行的轨迹、发动机怠速、启停、加减速、换挡、转向等操作,通过系统中配置的各种IO板卡以及通讯板卡,实现对驾驶员操作的采集,将驾驶员的加速踏板、制动踏板、换挡、转向等操作指令采集到系统中,用于对车辆运行控制以及动画场景的交互。此外,通过CAN信号实现与车辆显控系统的交互,通过网络实现与教员系统的交互。

车辆仿真分系统核心是实现车辆动力学仿真。车辆是一种由很多运动的部件有机结合在一起,满足刚体、柔体、多体运动规律的复杂系统。车辆动力学仿真主要是实现车辆行进过程中车辆动力传动系统的工况动态变化、控制策略生成、实时计算的虚拟仿真,用于计算车辆的姿态、转向、加减速、怠速、换挡等过程,根据采集的驾驶员操作动作和指令,实现对车辆的运算,让驾驶员可以真实的体验车辆操作的反应。车体动力学模型的工作原理如图7所示。

图7 车辆动力学模型工作原理图

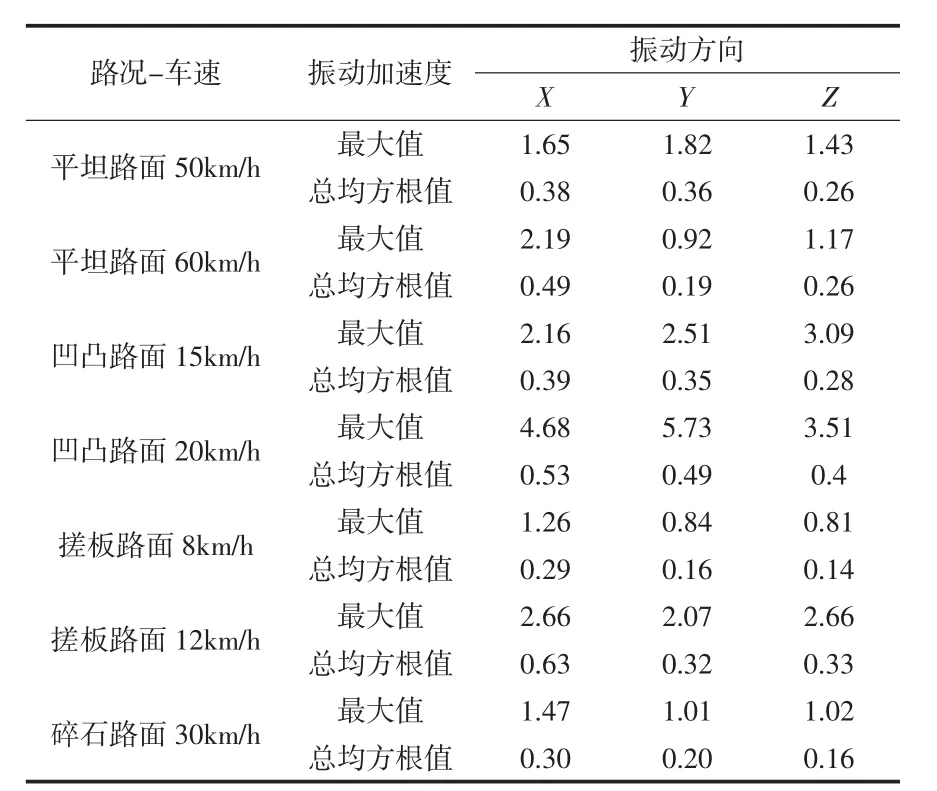

本系统建模是在ModelBase建模工具基础上利用Matlab/Simulink进行开发,输入整车外形、质量、各轴轮距、质心高度、质心到后轴距离、制动气源压力、轮胎规格、驱动轴、转向轴、挡位标准、整车最高时速等参数,通过建模仿真,得到与实车试验结果逼近的模态数据。最终仿真得到的模态数据如表1所示。

表1 车辆模态数据

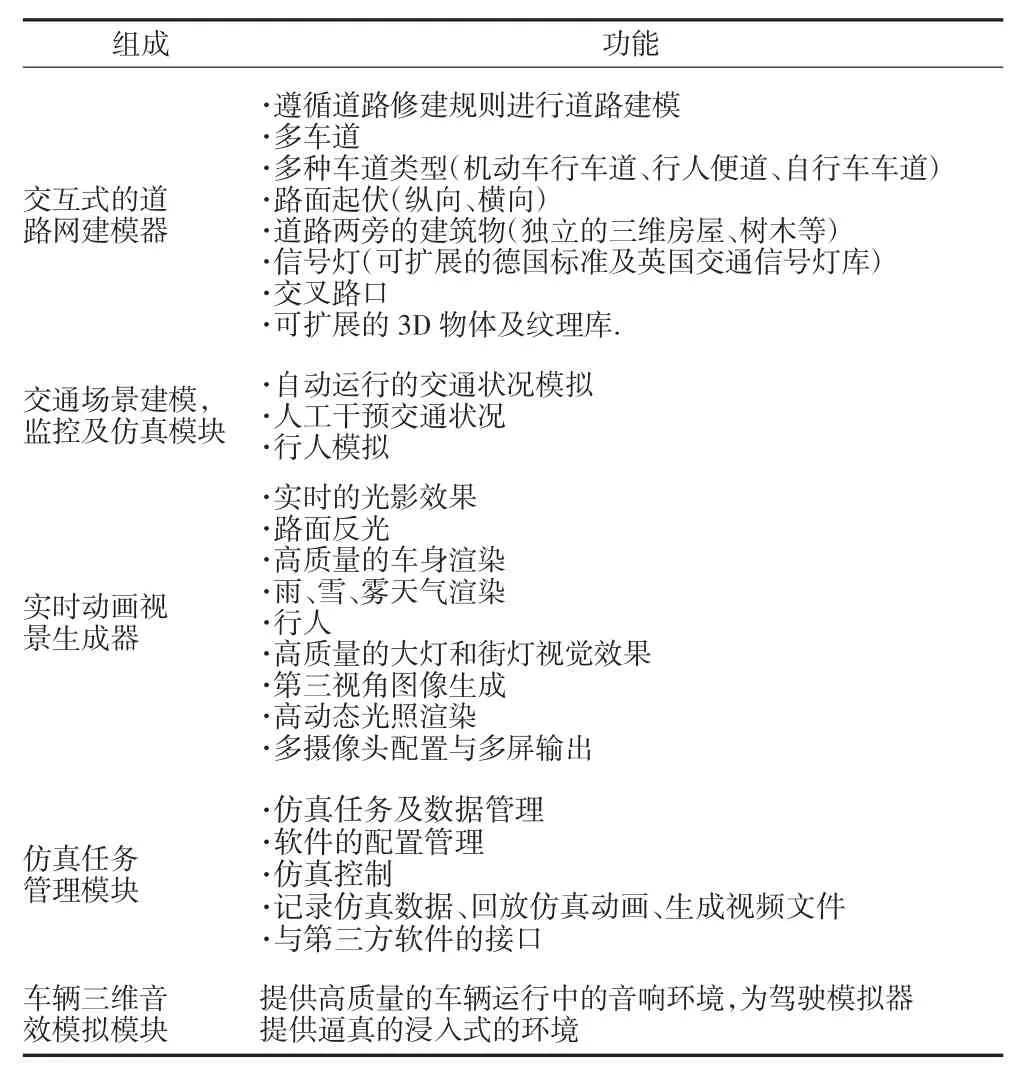

4 视景仿真分系统设计

视景仿真分系统由图形工作站和3D实时动画软件组成。视景仿真分系统通过以太网接收实时仿真系统运算得到的车辆状态信息,实现多通道的高品质图像渲染输出、多机同步工作、声效模拟以及交通环境的仿真。本系统3D实时动画软件采用的是德国VTD,本软件通过基于UDP通讯方式的RDB接口实现与车辆动力学模型的闭环,实现交互式的道路网建模仿真、交通场景建模仿真、实时动画视景生成、仿真任务管理模块、车辆三维音效模拟。3D实时动画软件通过RDB与车辆动力学软件实现通讯闭环,将车辆动力学模型与交通场景很好的融合起来,弥补了车辆动力学软件在真实交通场景建模、路网系统建模及交通状况控制方面的不足,完成整个复杂交通环境的构建。本系统3D实时动画软件功能模块组成以及实现功能如表2所示。

表2 视景仿真分系统实时动画软件组成及功能

为了满足多通道渲染的需要(前视3通道,右前1通道,右后1通道,左后1通道,倒车1通道,共计7通道),训练系统配置2台图形工作站,VTD配置的模块为1个TC模块和2个IG模块,2个IG模块分别运行于独立的图形工作站上,接受1个TC模块的控制。图形工作站配置信息如表3所示。

表3 图形工作站的配置信息

实现的场景效果模拟图如图8所示。

图8 场景效果图

5 体验分系统设计

体验分系统包括音响、显示系统、多自由度运动平台,分别实现对声音、视觉、震感的模拟。

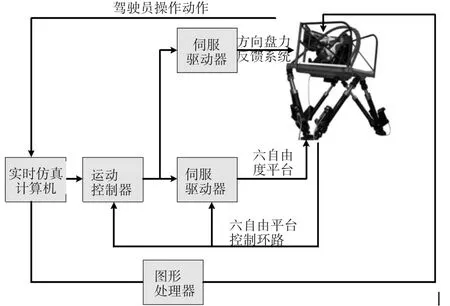

多自由度运动平台安装于驾驶舱底部,用来模拟车辆行驶过程中的动态感受和车辆行驶过程中的路感,提升体验的效果。运动平台由实时仿真计算机控制,采用多自由度全电动运动平台作为执行机构,具有结构简单、维护方便和可靠性高的特点。其控制原理如图9所示。

图9 运动平台控制原理

6 试验管理分系统

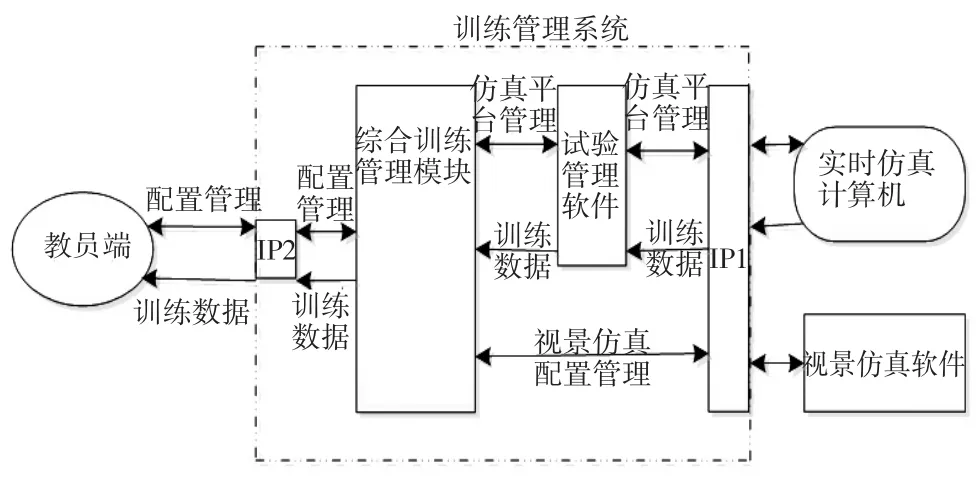

试验管理分系统由试验管理软件和综合训练管理模块组成。试验管理软件是实时仿真计算机的控制组件,可以通过远程实现对实时仿真计算机的配置管理和数据管理。综合训练管理模块为定制开发模块,将试验管理软件组件进行封装,并增加远程通讯功能,用于与教员端进行数据交互,实现教员端对训练系统的远程配置管理和训练数据的采集,并对实时仿真计算机和图形工作站进行配置管理。训练管理软件的工作流程如图10所示。

图10 试验管理平台原理

驾驶员在训练过程中,可能会遇到事故、误操作、危险状况等情况。为了提高训练的效果,驾驶训练系统需要具备误操作回放能力,加深驾驶员的认识。误操作的回放包含两种功能:故障回放和重复练习。两种模式均需要对驾驶全程的数据进行保存和后处理。

本实时仿真系统采用NI仿真平台,实时车辆模型的运行数据可以保存在NI RT-PC的硬盘上。由于图形工作站的刷新频率为60 Hz,为了保证回放的流畅性和减少数据的保存量,RT-PC的数据保存周期为17 ms.实时数据被保存到一个文件中,供后处理调用。

在实时车辆模型中,需要新增误操作时刻、误操作数量和误操作序号变量,用于回放数据的后处理。当发生误操作时,例如追尾、侧翻等事故时,车辆模型检测到误操作的发生,记录当前的误操作类型和时间,统计误操作数量,确认当前误操作序号。误操作相关数据被保存为一个独立的文件,存储于RT-PC的硬盘上。为了实现误操作的回放,基于NI平台开发一独立的程序,其作用是识别误操作信息,获取误操作时刻的车辆状态,并以此为依据,获取误操组前10 s和后10 s的车辆实时数据,保存供程序调用。

7 结束语

目前特种车辆模拟驾驶系统已经调试完成,并交付用户进行使用。通过用户使用的实践证明,特种车辆模拟驾驶系统能够真实地模拟某型特种车辆驾驶的全过程,不仅为受训人员提供一个与实际车辆基本一致的驾驶体验,同时解决了传统实车训练中存在的训练场景单一、训练时间有限、训练安全无法保证、车辆易受损等问题,取得了较好的效果,具备在特种车辆驾驶训练中进行推广的价值。