某天然气发动机重卡整车热平衡试验分析

◎文/唐飞 王永攀 张猛(华菱星马汽车〈集团〉股份有限公司安徽重型专用车发动机安徽省重点试验室)

在世界性石油资源日益枯竭以及全球性污染不断加剧的形势下,发展天然气汽车是实现节能减排的更好途径,开展天然气汽车相关性能研究具有重要的理论意义和应用价值。整车冷却系统是汽车一个重要组成部分,对汽车的动力性、经济性和可靠性有很大的影响,其作用是确保发动机在任何工况下均能满足整车热平衡的要求。随着研发水平不断提升,在汽车开发阶段利用试验手段进行整车热平衡试验,测试整车冷却系统在极限工况下的各项参数,可有效确认发动机是否存在过热问题,及时对冷却系统的性能进行改进,从而缩短开发周期。

目前,研究整车冷却系统散热性能的试验,基本上是通过整车道路试验或转鼓试验完成。使用较多的试验方法有负荷拖车牵引试验法、爬长缓坡行驶试验法和转鼓试验法。由于整车道路试验方法受气候条件、场地条件、人为因素控制条件等多方面因素的影响,尤其是受到道路状况的限制,很难进行长时间、长距离坡道行驶,无法保证发动机在最大转矩点和额定功率点长时间运行并达到运行工况的热平衡状态。而转鼓试验法使用载荷控制模式,通过恒定车速控制,同时模拟使用环境,使发动机在规定的极限工况下运行并达到稳定的热平衡状态。此外,为使试验车辆发动机获得汽车正常行驶时迎风的冷却条件,使用了风洞以汽车行驶时吹向发动机的风速向汽车正面送风。因为室内试验条件容易控制,干扰因素较少,试验结果不受道路和气候条件的影响,试验数据准确可靠。由于天然气的热负荷比柴油要高,因此天然气发动机整车冷却系统热平衡试验面临着更大的挑战。本文以某天然气发动机重型卡车整车冷却系统热平衡转鼓试验为基础,对该车型的冷却系统进行评估,通过试验数据的对比分析,能够快速评价整车冷却系统的适应能力。

本次试验在装配有转鼓试验台的热环境风洞中进行,转鼓台为双滚筒结构(转鼓直径1905mm,鼓面宽度1050mm,鼓外侧距3000mm,鼓内侧距900mm),安装在地面下,为被测车辆提供精确的道路负载模拟,再现被测车辆在真实路面上的行驶情况。试验时车辆驶上转鼓并对中,然后用固紧装置约束车辆,确认无误后测试设备将模拟实际道路状况如车速、扭矩、道路载荷等,使车辆在与实际道路行驶相同的条件下进行试验。

一、车辆准备

本试验车辆信息:6X4牵引车(总质量49t),汉马动力天然气发动机(额定功率255kW),法士特变速箱(12挡),LNG,散热中冷总成A,散热中冷总成B。

1.节温器

节温器的主要作用是跟据冷却液温度的高低自动调节进入散热器的冷却液流量,改变冷却液的循环范围,实现调节冷却系统的散热能力,保证发动机在合适的温度范围内工作。发动机运行时节温器必须保持良好的技术状态,否则会严重影响发动机的正常工作。如节温器阀门开启时间过迟,会引起发动机过热;阀门开启时间过早,则使发动机预热时间延长,会使发动机温度过低。在冷却液低于70℃时,节温器阀门关闭,发动机冷却液按照小循环路径仅在发动机内部流动;当水温高于80℃时,节温器阀门逐渐打开,散热器内的冷却液开始流动,至85℃时阀门半开,到95℃时阀门全开,发动机冷却液按照大循环路径同时在发动机和散热器内部流动。

在整车热平衡试验时,节温器必须整改成强制全开状态,以确保试验过程中发动机冷却系统的冷却液始终能经过节温器进入散热器,再经散热器回到发动机,使之按大循环闭合路径循环流动,以保证车辆达到最大冷却效能。

2.冷却风扇

发动机冷却风扇是车辆冷却系统的重要组成部分,主要有刚性传动和电子硅油离合器传动两种形式。电子硅油离合器风扇通过双金属感温元件实现由温度控制风扇工作,所以不仅有节能的效果,还能保证发动机有良好的热状态,对发动机的运行和使用寿命延长都有好处。

试验过程中,需将电子硅油离合器粘性传动风扇整改为刚性传动风扇,以确保发动机冷却风扇随发动机常转,使冷却系统保持最大冷却效能。

3.整车配重

为使试验车辆在转鼓台上能稳定运行,即车轮在转鼓上不发生径向跳动、滑移和跑偏,需要调节整车配重,但本次试验车辆后桥轴荷6t,转鼓摩擦系数0.8,转鼓牵引力30kN,一般使静摩擦力大于1.5倍转鼓牵引力,即可避免轮胎在转鼓上运行时打滑,所以不需要进行配重。

4.轮胎

试验前必须更换新轮胎,因为试验时轮胎与转鼓间的相对摩擦会加速轮胎表面磨损,采用表面己经磨损的旧轮胎会使轮胎爆胎。轮胎充气压力对试验数据的准确性有较大影响,因此试脸必须检查轮胎气压,保证符合该车的技术条件规定,本试验车辆轮胎规格为12R22.5。

5.车辆在转鼓台上的安装

调整车辆的位置,将车辆前后两桥置于转鼓台架的中线上,并且车头的位置距离风洞出风口3m处,风口中心对准汽车纵向对称平面,用钢索将车辆从不同方向固定在反力架上。

表1 传感器型号及布置表

二、试验系统搭建

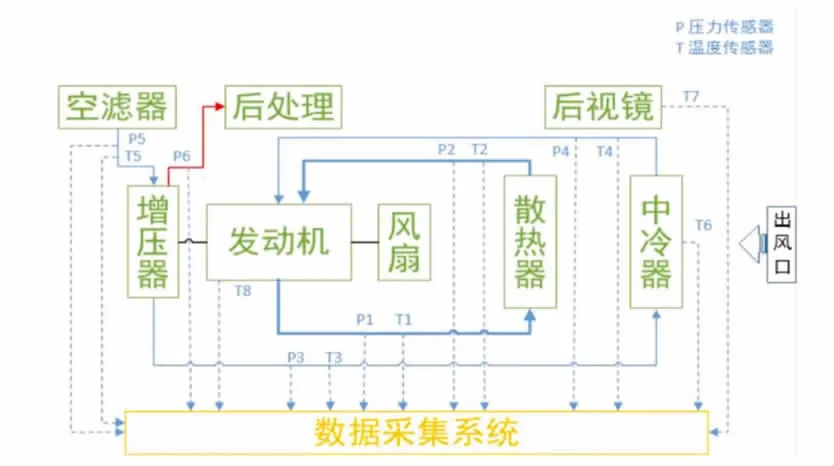

本试验系统是通过在实车上安装传感器建立试验平台。主要试验设备包括压力传感器、温度传感器、速度传感器、数据采集仪等,根据车辆结构和具体的试验要求,对各测量点进行合理布置,进行全面测量。

1.测点布置

进行整车热平衡试验时,主要监测参数有大气温度、空滤器进气温度、散热器进水温度、散热器出水温度、中冷器进气温度、中冷器出气温度、散热器进水压力、散热器出水压力、中冷器进气压力、中冷器出气压力、增压器进气压力、排气背压、发动机转速、发动机扭矩、机油温度等。各监测点传感器布置见表1要求。

各测点传感器在整车冷却系统上的布置如图1所示。

图1 传感器布置示意图

2.传感器的安装

本试验中中冷器进气口和出气口分别布置温度传感器和压力传感器,测点位置位于中冷器进、出气口300mm内,测定点处的管径等于进、出气管管径,安装时需要提前在管壁钻孔并将传感器接头焊接在孔上。由于中冷器进气口和出气口的温度是考察中冷器散热能力的重要监测参数,因此温度传感器必须选择精度较高的热电阻传感器。

散热器进、出水温度和压力是评价冷却系统散热性能的重要参数,因此必须在散热器进水口和出水口布置温度传感器和压力传感器,测点位置位于散热器进、出水口300mm内,该温度传感器也必须选择精度较高的热电阻传感器。

三、试验条件

环境温度:大于25℃。迎面风速:与车辆在实际道路行驶情况对应,以车头前1m处实测值为准;在最大功率点的模拟风速为25km/h,在最大扭矩点的模拟风速为10km/h。发动机节温器状态:全开状态。电子硅油离合器风扇:断电直连,目的是使冷却系统保持最大冷却效能。尾气排出方式:真空抽排。加速油门踏板位置:最大行程位置。载荷控制模式:恒定车速控制,车辆模拟载荷为满载状态。空调:试验时空调使用外循环,温度调节开关置于最大冷却模式,风量调节开关置于最大位,达到最大制冷量。试验工况:最大扭矩点1450r/min,最大功率点1900 r/min。车辆试验时使用档位为直接挡,即变速箱传动速比为1.0。确保车辆无限扭等异常状况。

四、试验过程

试验要求风速稳定在试验要求的状态下,即最大扭矩点工况10km/h,最大功率点工况25km/h。预热试验车辆首先使其性能处在正常运行时的稳定状态,再将发动机的水温预热到正常行驶状态下的温度(80~90℃)。转鼓台架的预热主要是为了使各机械部件之间的内摩擦趋于稳定,以免影响测试结果。

按照极限使用工况的要求进行试验,即发动机在满载情况下工作在最大扭矩点和最大功率点的工况,通过转鼓逐步对汽车施加载荷,汽车以直接挡、油门踏板达到全开的状态行驶,控制汽车发动机的转速稳定在规定转速区间,偏差在±2%或±50r/min(取两者中较大值),保持稳定状态,以1Hz频率采集各实验工况数据,当连续5min各冷却介质温度与环境温度的差值无升高趋势且变化均在±0.5℃以内时,即认为车辆达到热平衡状态。此后,应继续采集热平衡状态下的数据至少5min,测试结束。

五、试验结果评价和分析

1.评价指标

对冷却系统散热能力的评价,一般以整车热平衡时的发动机出水温度与环境温度的差值(液气温差)、中冷器出气温度与环境温度的差值(气气温差)、中冷器压降、极限使用许用环境温度等参数作为汽车冷却系统适应能力的评价指标。而其他监测参数主要用来了解发动机各相关系统的工作温度和压力情况,是否满足使发动机正常工作的状态。各项评价指标的意义如下:液气温差设计值为60℃,气气温差设计值为25℃,中冷器压降设计值不大于13 kPa,极限使用许用环境温度设计值为1℃,许用环境温度计算方法为试验测得最高稳定出水温度与试验时的环境温度的差值被最高允许出水温度相减所得值。

2.试验结果分析

数据采集结束后,取各工况点的稳定后的数据进行记录,试验结果如表2所示,其中A为装配原散热中冷总成,B为装配改进后散热中冷总成。

表2 试验结果

该车辆发动机在经济转速区和额定转速区满负荷运行,所测得的液气温差和气气温差显示,该车型匹配的散热中冷总成A不满足设计目标,通过对该车型匹配的散热中冷总成进行优化改进,对装配改进后散热中冷总成B再次进行测试,其值达到了预期目标。根据经验,重型车辆在低速满负荷工况下运行,是最考验整车冷却系统的时候,此时虽然发动机需要冷却液散发的热量稍低于额定转速下冷却液散发的热量,但因发动机转速更低,相对应的风扇转速也较低,冷却风量则较小。该车辆测试中监测的液气温差、气气温差数据也印证了这一点(见图2)。

图2 各工况下散热能力对比结果

图3 各工况下中冷器压降和增压器进气阻力对比结果

图4 各工况下防热回风效果对比结果

通常要求增压器进气阻力即整车进气道与空气滤清器的进气阻力保持基本稳定,一般不超过-4kPa,该车辆实测值满足要求,有利于保障增压器的性能;同时,中冷器前后进气压降远低于目标值13kPa,完全符合设计期望值,测试结果如图3所示。

从测试数据中还可以看出,该车型中冷前空气温度(中冷器芯体前温度)与环境温度差别不大,反映出该车型防热回风处理的比较好。“环境温度”“中冷器芯体前温度”两项监测值,随着发动机转速升高、发动机散热量总值的升高而有小幅升高,而其升高的幅度(温升)与转速升高呈反比下降趋势,则侧面反映出此车辆因风扇转速升高,有效通过散热中冷总成模块的有效冷却风量增大,因热传导而升高的温度增加趋势变缓,其对比见图4。

测试数据表明,在极限使用工况下,装配原散热中冷总成A的极限使用许用环境温度只有39.1℃,不能满足设计要求,而改进后的散热中冷总成B的极限使用许用环境温度达到了44.9℃,满足设计要求。

由此可见,通过整车热平衡转鼓试验法能够有效地评价试验车辆冷却系统在极限工况下的散热能力,还可以快速评价整车冷却系统的适应能力,为汽车冷却系统的设计和开发提供了快速、有效的验证手段。