昆阳磷矿二次内排设计与应用研究

涂 旺,陈鹏能,李志国*

1.武汉工程大学兴发矿业学院,湖北 武汉 430074;2.云南磷化集团有限公司,云南 昆明 650600

运输成本高和排土空间受限是许多露天矿山所面临的难题。随着采矿技术的快速发展,大量露天矿山采用内排土减少运输成本和提高土地利用率。为解决生产排土问题,在露天矿山采用内部排土场,减少了征地并节约成本,且方便采场和排土场统一管理[1-2]。露天采场内排方案的实施,不仅可以缩短运输距离,而且能降低运输成本[3-5]。露天矿山内排运输系统的建立,可以提高设备效率,降低生产成本,提高经济效益水平[6-8]。实施内排土方案,不仅可以降低排土费用,而且可以保护生态环境[9-12]。一些矿山将传统内排方案进行优化,使内排运距最短,达到运输成本最优的目的[13-15]。研究表明内排土是露天矿山提高土地利用率和降低运输成本的一种有效方式,在昆阳磷矿也得到了有效应用。而随着采区外扩、采剥工作线增大,使用传统内排土的费用逐年提高,且部分区域排土空间不能满足传统内排空间需求。本文根据昆阳磷矿生产现状,以运输能耗最小为出发点,在矿山四采区西部进行现场实验分段作业、二次内排方案,以期提高土地利用率、缓解排土空间不足的窘境,实现快速出矿及降低剥离成本的目的。

1 二次内排方案设计

1.1 矿区现状

昆阳磷矿是国有大型露天矿山,距今已开采50多年,矿体属海相沉积的大型磷块岩矿床,上覆岩层主要为白云质粉砂岩、泥质粉砂岩和页岩。随着开采境界持续向南推进,剥采比逐年增大,大量的废石需要排放。目前昆阳磷矿四采区计划采矿用地333 333 m2,确定先购买100 000 m2土地。根据采剥计划的安排情况,四采区西部计划下降4~6个水平,涉及面积约52 986 m2,排土面积需要106 666 m2,排土面积不足。另一方面,由于采剥工作线增大及出矿点多,运输量大,运输成本居高不下。

1.2 采剥计划安排

计划在四采区50#-55#勘探线之间剥离岩石量为80.00×104m3,50#-52#勘探线之间计划剥离70.00×104m3,52#-55#勘探线之间计划剥离10.00×104m3。采剥顺序为先剥离50#-52#勘探线之间岩石,在50#-52#勘探线之间矿石全部采完后,再进行52#-55#勘探线之间矿岩的采剥。

1.3 四采区西部原有内排土安排

西部采场排土运往四采区顶部采空区2 280 m水平进行排放,运距2.80 km,需要占用土地空间106 666 m2。

1.4 二次内排工艺设计

传统排土方式可分为3种:单台阶全段高排土法,多台阶压坡脚式排土法,多台阶覆盖式排土法[16]。单台阶全段高排土工艺简单,但不利于排土场稳定;压坡脚式排土工艺早期稳定性差;覆盖式排土稳定性好,在合理的排土结构参数下,排土场不易坍塌、滑坡[17]。

实验设计二次内排工艺如下:先将四采区西部50#-52#勘探线剥离的土方石就近堆放至53#-54#勘探线之间,在采出50#-52#勘探线矿石后,再把53#-54#勘探线之间堆放的废石及覆盖岩土倒运至50#-52#勘探线采空区,运距控制在1.0 km以内,不占用额外土地空间。方案设计见图1。

其中,四采区西部50#-52#勘探线剥离的土方石堆放至53#-54#勘探线之间,排土采用覆盖式排土方式,见图2(a)。

53#-54#勘探线之间堆放的废石及覆盖岩土倒运至50#-52#勘探线采空区,排土方式采用多台阶压坡脚式排土法,见图2(b)。

图1 方案设计图Fig.1 Scheme design drawing

图1 排土方式:(a)覆盖式,(b)压坡脚式Fig.2 Dumping mode:(a)overlay ,(b)pressing toe of slope

1.5 排土场安全监测

根据《金属非金属矿山安全规程》对排土场安全的要求,排土场设专人负责观测和巡查,定点定期对排土场边坡进行监测,排土初期每星期1次,变化剧烈时每天1次,稳定后每月1次。在53#-54#勘探线之间进行排土堆置,为保证50#-52#勘探线之间能够安全生产,采用的监测方式主要是地表变形监测,具体包括被观测点的位移值和沉降值的监测,按照工程公司提交的《排土场边坡稳定变形监测表》,及时对相关数据进行对比和分析,发现问题,积极采取措施。此外,要求在进行排土作业时保持排土场平台平整,排土线整体均衡推进,坡顶线呈直线形或弧形,排土工作面向坡顶线方向有2%~5%的反坡,排土卸载平台边缘设安全车挡,其高度不小于轮胎直径的1/2,车挡顶宽和底宽分别不小于轮胎直径的1/4和3/4;卸土时,汽车垂直于排土工作线,倒车速度小于5 km/h,禁止冲撞安全车挡;在排土场边缘,推土机严禁沿平行坡顶线方向推土;排土安全车挡或反坡不符合规定、坡顶线内侧30 m范围内有大面积裂缝(缝宽0.1 m~0.25 m)或不正常下沉(0.1 m~0.2 m)时,汽车不准进入该危险作业区,应查明原因及时处理,方可恢复排土作业;汽车进入排土场内应限速行驶,距排土工作面50 m~200 m时速度低于16 km/h,50 m范围内低于8 km/h;排土作业区照明系数必须完好,灯塔与排土车挡距离大于等于车辆视觉盲区的10 m以上,照明角度必须符合要求,夜间无照明时禁止排土;排土作业区设置一定数量的限速牌等安全标志牌。同时根据公司要求,实施内排作业前,需通过公司验收采空区后才能进行。

1.6 开拓运输系统

昆阳磷矿采区地形比较复杂,属中山地貌,沿走向方向上有许多深沟切割,采用公路汽车开拓运输系统,四采区西部运输设备采用小松HD325。

2 结果与讨论

2.1 空间利用分析

两种排土方式空间利用分析如表1所示,原有内排土方式不影响其它工作面安全,但是占用大量土地面积;二次内排土方式会对相邻区域生产工作产生威胁,但是节约土地空间106 666 m2,可以解决该矿区用地困难的问题。

表1 排土空间分析Tab.1 Dumping space analysis

2.2 线路运输能耗计算

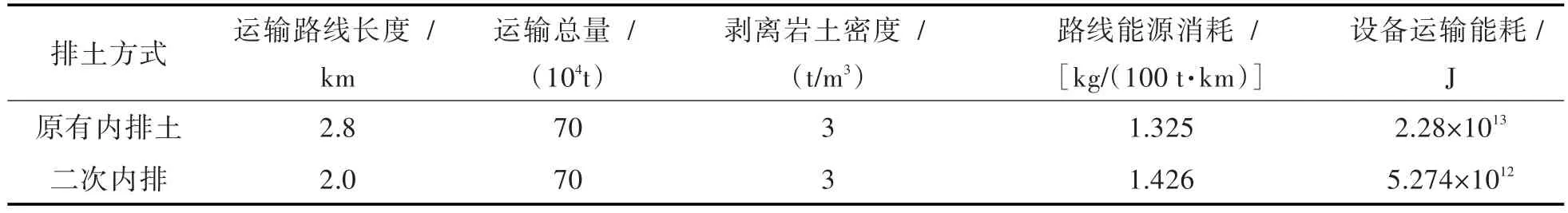

在其它因素相对确定的情况下,将传统内排与二次内排进行对比。线路消耗能量η由现场工作时测出,运输总量为70×104t。

线路运输能耗W计算公式可表示为:

W=4.181 6 × 103× 7 000 × L·v·ρ·η/10

其中:W为某条运输线路对应设备运输能耗,J;L为运输路线长度,km;v为运输总量,104m3;ρ为剥离岩土密度,t/m3,取3;η为路线能源消耗,kg/(100 t·km)。

由表2可知:在该矿区采用二次内排的运输能耗(5.274×1012J)比原有排土方式(2.28×1013J)节约能耗23.13%,节能效果显著,运输费用明显下降。

表2 能耗比较Tab.2 Comparison of energy consumption

该矿区采用二次内排优点在于不额外占用排土空间,缩短运输距离,节约了生产成本;缺点在于53#-54#勘探线之间进行排土堆置,排土场边坡稳定性会威胁50#-52#勘探线之间采矿工作面安全;50#-52#勘探线之间爆破等生产工作会影响相邻排土场稳定性。排土场与相邻工作区间会相互干扰,在应用过程中应合理安排采掘顺序,加强排土场监测。

3 结 语

1)研究表明,昆阳磷矿四采区西部采用二次内排土方式,比原有内排土方式缩短运输距离,节约能耗23.13%,大幅度降低运输费用。

2)二次内排土方式的实施,可以节约土地空间106 666 m2,能缓解该矿区土地空间受限的问题,对保护生态环境也有一定的作用,适合在昆阳磷矿进行全面推广使用。