催化裂化再生器稀相密度异常分析与处置

徐玉棠,徐成裕

(中国石化镇海炼化分公司,浙江 宁波 315207)

催化裂化装置是石油炼制工业中重要的二次加工装置,是在高温和催化剂作用下发生裂化、异构化、氢转移、芳构化、缩合等一系列化学反应,将重质原料转化为气体、汽油、柴油、油浆、焦炭的过程[1]。中国石化镇海炼化分公司(简称镇海炼化)2号催化裂化装置是由中国石化洛阳工程公司设计并于1999年11月建成开车,采用两器高低并列式,再生器采用前置烧焦罐加二密相完全再生工艺,设计加工量3.0 Mt/a。2007年3月对反应器实施了MIP-CGP改造。2014年6月采用氨选择性催化还原脱硝和钠碱洗涤脱硫除尘联合工艺技术,完成了再生烟气除尘脱硫脱硝技术改造。2016年实施3.40 Mt/a扩能改造。装置主要由反应-再生、分馏稳定、气体分离精制、烟气脱硫脱硝等单元组成,其中反应-再生系统是装置的核心。2018年3月该装置再生器稀相密度出现异常升高现象,同时伴随着外循环罐流化不畅、反应-再生系统催化剂总藏量下降等现象。以下主要对该催化裂化装置再生器稀相密度出现异常升高的原因进行分析,并采取一系列措施使装置恢复正常。

1 再生器稀相密度异常现象

1.1 再生器稀相密度上升

再生器稀相3个密度监测点测定的催化剂密度见图1。从图1可以看出,2018年3月11日至17日,再生器稀相上部密度从正常值3~7 kg/m3上升到22 kg/m3,旋风分离器入口密度从正常值的不大于1 kg/m3上升到12 kg/m3,稀相中部密度同步上升了15 kg/m3。

图1 再生器催化剂的密度●—稀相中部密度; ■—稀相上部密度; ▲—旋风分离器入口密度

1.2 再生器催化剂藏量下降

图2 反应-再生系统催化剂藏量

反应-再生系统催化剂藏量见图2。从图2可以看出,2018年3月10日至17日,反应-再生系统总藏量从正常的日均上升5 t,变为日均下降14 t,跑剂量约为19 t /d,跑剂迹象明显。

1.3 三级旋风分离器出口烟气粉尘颗粒变粗

三级旋风分离器出口烟气细粉粒度分布见表1。三级旋风分离器出口烟气粉尘正常的粒度分布为:0~3 μm颗粒体积分数86.22%~98.58%,3~5 μm 颗粒体积分数1.35%~11.41%,5~10 μm颗粒体积分数0.07%~2.37%,10 μm以上颗粒体积分数不大于3%。从表1可以看出,3月16日,三级旋风分离器出口烟气粉尘粒度分布为:0~3 μm颗粒体积分数56.82%,3~5 μm颗粒体积分数30.48%,5~10 μm颗粒体积分数8.93%,大于10 μm颗粒体积分数3.77%,其中10 μm 以上颗粒体积分数超过了不大于3%的控制指标。

表1 三级旋风分离器出口烟气细粉粒度分布

1.4 三级旋风分离器回收物数量增加

装置正常三级旋风分离器回收物每周回收1次,通过回收物储罐料位变化情况获取回收物数量。自2018年3月中旬开始,三级旋风分离器的回收物数量从正常的每周2 t增加到每周8 t。

2 原因分析及探讨

2.1 操作参数异常影响跑剂

再生器稀相密度上升前后,反应-再生的主要操作参数,如再生器压力、主风量、再生温度、再生器藏量等参数控制均相对稳定,基本排除操作参数异常引起跑剂的可能性。

2.2 沉降器跑剂可能性分析

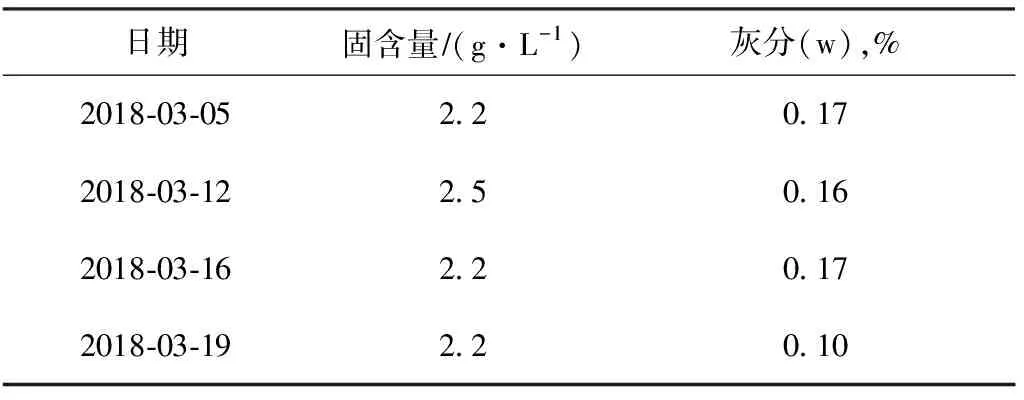

油浆固含量及灰分分析结果见表2。从表2可以看出,2018年3月5日至19日,油浆固含量基本稳定在2.2~2.5 g/L,油浆灰分基本稳定在0.17%以下。因此,基本排除沉降器侧跑剂的因素。

表2 油浆固含量及灰分分析结果

2.3 再生器旋风分离器效率

再生器内一、二级旋风分离器可将大部分粒径大于40 μm的催化剂细粉回收[2]。三级旋风分离器回收物细粉粒度分布见表3。从表3可以看出,2018年3月5日至30日,三级旋风分离器回收物粒度分布没有发生大的变化,40 μm以上粗颗粒没有明显增加。说明再生器一、二级旋风分离器效率没有发生明显下降。因此基本排除再生器一、二级旋风分离器发生故障的可能性。

表3 三级旋风分离器回收物细粉粒度分布

2.4 分布板破损的影响

主风分布板和烧焦罐大孔分布板压降变化趋势见图3。从图3可以看出,2018年3月10日至15日,主风分布板和烧焦罐大孔分布板压降没有发生明显变化,基本排除分布板破损引起主风偏流后导致催化剂跑损的可能性。

图3 主风分布板和烧焦罐大孔分布板压降变化趋势●—烧焦罐大孔分布板压降; ■—主风分布板压降

2.5 再生催化剂细粉分析

平衡催化剂细粉含量增加会导致跑剂,而再生催化剂细粉来源主要有新鲜催化剂中自带的细粉、平衡催化剂水热崩塌产生的细粉、催化剂在反应-再生系统中碰撞产生的细粉。在2018年3月5日至26日,对再生催化剂随机取样8次,测定其筛分组分,结果表明,再生催化剂中30 μm以下的细粉含量没有明显变化,粗颗粒含量也没有明显变化。

查询了3月份使用的新鲜催化剂及筛分组成数据,20 μm以下细粉体积分数在1.2%左右(控制指标为不大于5%),40 μm以下细粉体积分数在16%左右(控制指标为不大于20%),均满足装置指标要求。因此,基本排除新鲜催化剂性质突变导致的跑剂。现场检查再生器内外取热器各管路压力,未发现有明显异常降低情况。同时分析水汽平衡,本次跑剂前后水汽偏差稳定在2%以内。因此判断再生器内外取热器发生泄漏的可能性较小。同时也对主风事故蒸汽和燃烧油雾化蒸汽大量窜入再生器的可能性进行了排查,均未发现异常。

2.6 催化剂铁中毒

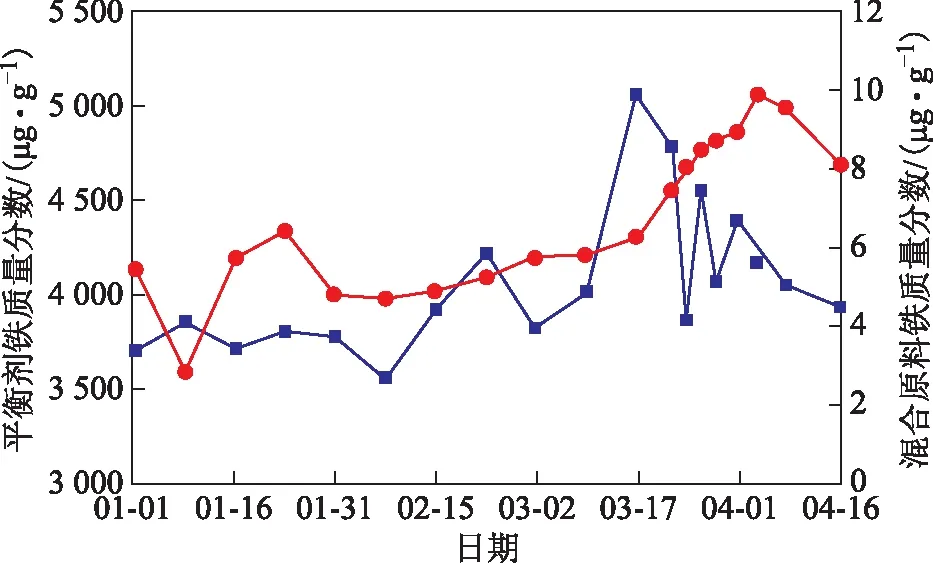

2.6.1混合原料及平衡催化剂上铁含量有机铁沉积在催化剂颗粒外表面后会形成1~3 μm的壳状堆积层,从而导致催化剂的堆密度下降、再生器床层膨胀。混合原料及平衡催化剂上的铁含量见图4。从图4可以看出:3月12日混合原料铁质量分数上升至9.9 μg/g;平衡剂上的铁质量分数自3月12日呈上升趋势,最高上升至5 000 μg/g。测得三级旋风分离器回收物中的铁质量分数为6 039 μg/g,三级旋风分离器出口细粉中的铁质量分数为14 259 μg/g。细粉中铁含量远高于平衡剂上的铁含量。

图4 混合原料及平衡催化剂上铁含量■—混合原料; ●—平衡催化剂

2.6.2平衡剂微观形貌再生催化剂(2018年3月21日样品)的电镜照片见图5。从图5可以看出,大量催化剂颗粒明显偏红且存在催化剂粘连,部分催化剂颗粒出现凹坑、破碎,少量催化剂表面呈现出透明状,符合催化剂铁中毒时外观发红、催化剂熔融的症状。

图5 再生催化剂的电镜照片

2.6.3平衡催化剂的比表面积和微反活性平衡催化剂的比表面积和微反活性见表4。从表4可以看出,3月下旬平衡催化剂的比表面积和沉降密度下降,符合催化剂铁中毒时比表面积和沉降密度下降的症状。

表4 平衡催化剂的比表面积和微反活性

2.6.4再生器床层膨胀通过再生器密相床层催化剂密度(ρ)、再生器藏量(t)、再生器藏量量程(λ)、再生器藏量测点间距(h)计算再生器床层实际料位高度(L),L=1 000×h×(t/λ)/(ρ×g)。再生床层料位变化趋势见图6。从图6可以看出,再生器床层料位高度自3月14日开始膨胀,从正常的4.40 m膨胀到最高的5.48 m,整个床层高度上升了1 m以上。

图6 再生床层料位变化趋势

2.7 产品分布和产品质量

催化剂中毒前后产品分布见表5,油浆密度变化趋势见图7。从表5可以看出,催化铁中毒后,液化气、汽油收率分别下降0.44百分点和1.77百分点,柴油和油浆产率分别上升1.53百分点和0.64百分点,(液化气+汽油)收率下降2.21百分点,产品分布明显恶化。从图7可以看出,当再生催化剂出现铁中毒后,油浆密度下降明显,从正常的1 080 kg/m3下降至1 063 kg/m3。这与文献[3]中催化裂化催化剂铁中毒症状描述一致。

表5 催化剂中毒前后产品分布

图7 油浆密度变化趋势

本次混合原料铁含量上升的原因是上游常减压蒸馏装置回炼高铁含量的清罐油,大部分含铁组分进入减压渣油中并掺炼到催化裂化装置,导致催化裂化装置混合原料中铁含量翻倍,进而出现再生催化剂铁中毒,再生催化剂铁中毒后还导致再生器床层膨胀、细粉含量增加,使得再生器稀相密度增加,再生器旋风分离入口浓度增大导致跑剂。

3 采取的措施及效果

针对上述问题,采取了以下措施:①降低原料中的铁含量。铁主要集中在渣油中,因此,通过降低再生器取热负荷来降低掺渣量,尽可能减少原料中的铁含量。②降低再生器床层膨胀。降低提升管进料负荷以降低主风量,并适当提高再生器顶部压力,减少床层膨胀量,降低再生器稀相密度以减少旋风分离器入口催化剂浓度。③置换中毒催化剂。提高新鲜催化剂加入量,加快低磁剂加入量,适当补充铁含量低的平衡催化剂以提高置换速率。

3月14日发现再生器跑剂、稀相密度高后,降低了装置负荷10 t/h,3月15日找到催化剂铁中毒原因,立即停止掺炼含有清罐油(铁质量分数为384 μg/g)的减压渣油,并将外取负荷降低5 t/h,主风量降低10 000 m3/h,3月16日跑剂情况得到缓解,后续通过提高新鲜催化剂及低磁剂加入量(约3 t/d),并加入约30 t平衡催化剂以加快催化剂置换速率,到4月5日再生器稀相密度恢复到正常值(3~7 mg/m3),负荷逐步恢复。

4 新鲜催化剂快速置换存在的问题

在通过提高新鲜催化剂加注量以加快中毒催化剂置换期间,烟机前后轴振动均出现不同程度上升,其中前轴振动最高升到78 μm。分析原因主要是新鲜催化剂加入速率提高后,烟机入口烟气中超细粉含量增加,这些超细粉极易在轮盘表面粘附,从而导致烟机轮盘动平衡破坏引发振动。为此,采购了一批活性高、细粉含量和金属含量较低的低磁剂用来部分替代新鲜催化剂对活性的补充,另外操作上还通过调节烟机轮盘冷却蒸汽对烟气轮盘进行人为扰动,通过以上措施烟机振动情况得到明显缓解。

5 催化裂化催化剂铁中毒问题探讨

5.1 催化裂化催化剂上铁的来源

催化裂化催化剂上的铁主要来自三方面:新鲜催化剂中的铁;原油中带来的铁;操作中因装置腐蚀等原因造成的铁污染[4]。新鲜催化剂中的铁主要来自于高岭土等制备原材料中,这些铁均匀分散于催化剂基质上,对催化剂裂化性能及孔道结构基本没有影响。原油加工过程中的铁主要以有机铁(环烷酸铁)的形态存在,其余少量无机铁以氯化铁、硫化亚铁的形式存在,无机铁对催化剂的影响有限。环烷酸铁主要来自常减压蒸馏装置,原油中环烷酸与铸铁设备反应生成环烷酸铁后带入下游装置。文献[5]介绍了常减压电脱盐装置使用WT-04脱盐剂后,铁脱除率增加了50%以上,有效降低了催化裂化原料的铁含量。

5.2 催化裂化催化剂铁中毒的症状

再生催化剂铁中毒的主要症状:催化剂外观发红、催化剂颗粒存在粘连、破碎,催化剂颗粒表面凹凸不平并生长有瘤状小突起、平衡催化剂堆密度下降、比表面积下降、三级旋风分离器回收物数量增加、三级旋风分离器出口浓度增加、三级旋风分离器出口细粉颗粒变粗;油浆产量大幅上升、轻油收率明显下降;外循环管流化不畅;再生器床层膨胀、再生器稀相密度上升明显、再生器出现跑剂。

另外,根据文献[6-7]介绍,催化剂铁中毒后还会导致平衡催化剂微反活性下降、干气和氢气产率升高,烟气中SOx含量增加。该装置此次催化剂铁中毒期间微反活性下降不明显,干气中氢气体积分数上升6百分点,烟气中SOx浓度上升350 mg/m3。

6 结束语

该装置再生器稀相密度异常的原因是再生催化剂铁中毒。催化裂化催化剂铁中毒不仅会引起催化剂裂化性能下降、产品分布变差,还会导致催化剂堆密度下降、细粉增加,从而影响流化性能,并导致再生器跑剂。通过降低原料铁含量、快速置换反应-再生系统催化剂、低生焦低主风操作等手段使再生器工况快速恢复正常。反应-再生系统中催化剂的置换使用低磁剂较为合适,如果通过大幅提高新鲜催化剂加剂速率来进行活性保持和置换,应对烟机运行状况加强关注,避免引发次生事故。相对于催化剂铁中毒导致的产品分布变差,需更加重视流化异常导致的跑剂或催化剂循环不畅、甚至中断。同时应加强催化裂化原料铁含量控制并制定相关控制指标。