RDNOx助剂技术在再生烟气NOx达标排放中的应用

余成朋,周巍巍,宋海涛,姜秋桥,张 凯,田辉平,黄晓华

(1.中国石化安庆分公司,安徽 安庆 246002;2.中国石化石油化工科学研究院)

近年来,为实现催化裂化再生烟气NOx达标排放,SCR,SNCR,LoTOx等脱硝后处理技术得到广泛应用[1],其中又以SCR居多。采用上述技术后烟气中的NOx浓度可得到有效控制,但同时也存在一些问题,主要包括投资和运行成本高、易结盐造成压降增加(主要指SCR)以及氨逃逸和蓝烟排放等[2-3]。因而,部分原料氮含量和NOx排放基本可控的装置未投用脱硝设施,而以脱硝助剂为解决方案。

中国石化安庆分公司(简称安庆石化)DCC装置加工量约为0.65 Mt/a,以加氢蜡油为主要原料。原料氮质量分数为600~800 μg/g。采用完全再生操作,余热锅炉出口再生烟气经静电和布袋除尘后排放。装置于2017年5月检修开工后,再生烟气NOx质量浓度达到400~500 mg/m3,高于环保法规要求,于6月初开始试用某牌号脱硝助剂,截止到8月中旬,烟气NOx浓度仍在350 mg/m3左右。后通过降低主风量和汽提蒸汽量等非常规工艺措施,NOx浓度勉强达到200 mg/m3左右,但随主风机功率变化而存在较大波动,且装置操作弹性受到极大限制。

为了更有效地控制再生烟气NOx浓度,避免环保超标风险,恢复装置操作弹性,确保装置稳定运行,试用由中国石化石油化工科学研究院(简称石科院)开发、催化剂齐鲁分公司生产的RDNOx-PC2脱硝助剂。以下主要介绍RDNOx助剂技术在安庆石化DCC装置再生烟气NOx达标排放中的应用情况。

1 RDNOx助剂开发情况

RDNOx系列助剂自2015年完成工业试验以来,已在多套装置上成功应用,NOx减排效果显著。可针对不同装置的具体需求,灵活调变助剂的配方和催化性能,帮助炼油厂以最低的成本实现NOx达标排放[4-5]。

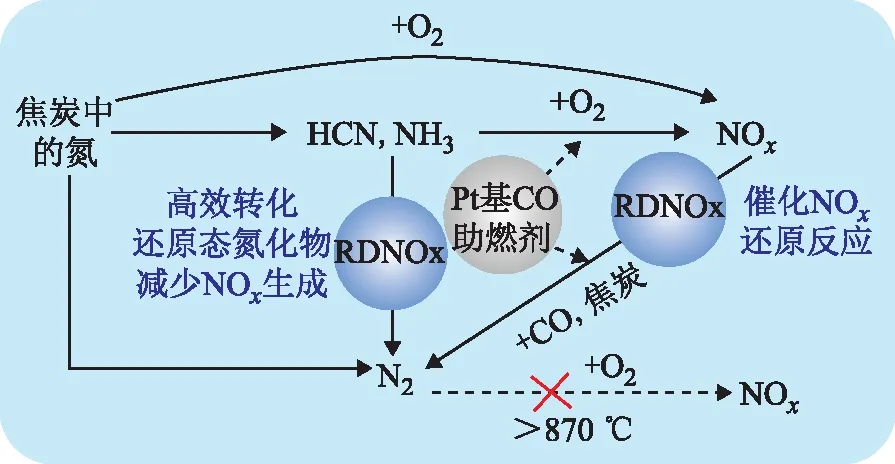

为持续提高助剂的催化性能,石科院对配方和制备工艺不断调整优化,于2016年下半年开发出超低排放型RDNOx助剂(商品编号RDNOx-PC2),采用独特的复合金属元素活性中心,辅以高稳定性载体,具有极高的还原态氮化物催化转化活性,可在根源上大幅降低NOx的生成,同时可高效利用烟气中的CO,促进NOx的还原反应,从而显著降低烟气NOx的排放。图1为RDNOx催化作用原理示意。

图1 RDNOx助剂的催化作用原理示意

2 工业试验过程

根据装置基础情况调研及实测数据分析,预期加入占系统藏量2%~3%的RDNOx-PC2助剂,可将烟气中NOx质量浓度控制在200 mg/m3环保标准范围内。2017年8月24日起按预定方案加注RDNOx-PC2助剂,在经快速加注累积到系统藏量约2.5%(w)后,于9月底以按进料计0.03 kg/t的量进行稳定加注时,收集工业应用数据。加注RDNOx-PC2助剂前,为避免NOx出现大幅超标风险,未进行系统置换以进行NOx空白标定(采用未使用任何脱硝助剂前的约400~500 mg/m3),因而本文主要以加剂前后的工业生产统计数据,说明助剂的应用情况。

试验过程中,自开始加注RDNOx-PC2助剂起,烟气NOx浓度即开始稳步降低,装置主风量随即逐步恢复提高,随着烟气中NOx浓度趋于稳定,主风量可完全恢复至前期正常水平,装置操作弹性恢复。然后开始逐步尝试降低助剂加注量,以提高经济性,目前助剂加注量已降至30 kg/d,相当于剂耗为0.015 kg/t,烟气NOx浓度仍稳定达标。

3 试验结果分析

3.1 原料性质、操作条件及平衡剂

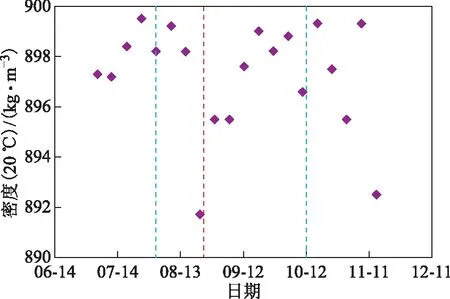

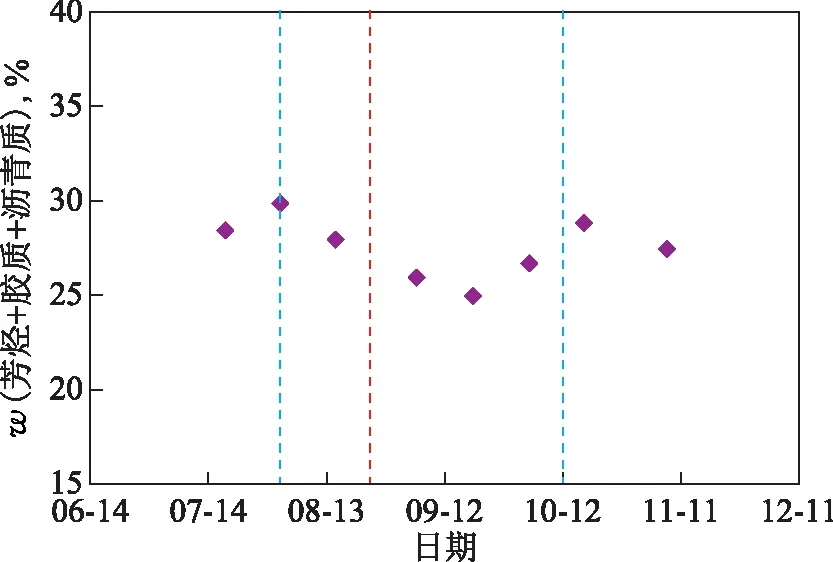

加注RDNOx-PC2助剂前后原料油的基本性质如图2~图5所示,红色虚线表示开始加注助剂,蓝色虚线框为应用前后主要数据采集区。由图2~图5可以看出,原料油的密度(20 ℃)为896~900 kg/m3,残炭主要为0.05%~0.15%,氮质量分数主要为600~800 μg/g,(芳烃+胶质+沥青质)质量分数为25%~30%。此外金属含量及馏程等总体上处于正常范围内,表明助剂应用前后的原料油性质具有可比性。

图2 原料油密度变化趋势

图3 原料油残炭变化趋势

图4 原料油氮含量变化趋势

图5 原料油(芳烃+胶质+沥青质)含量变化趋势

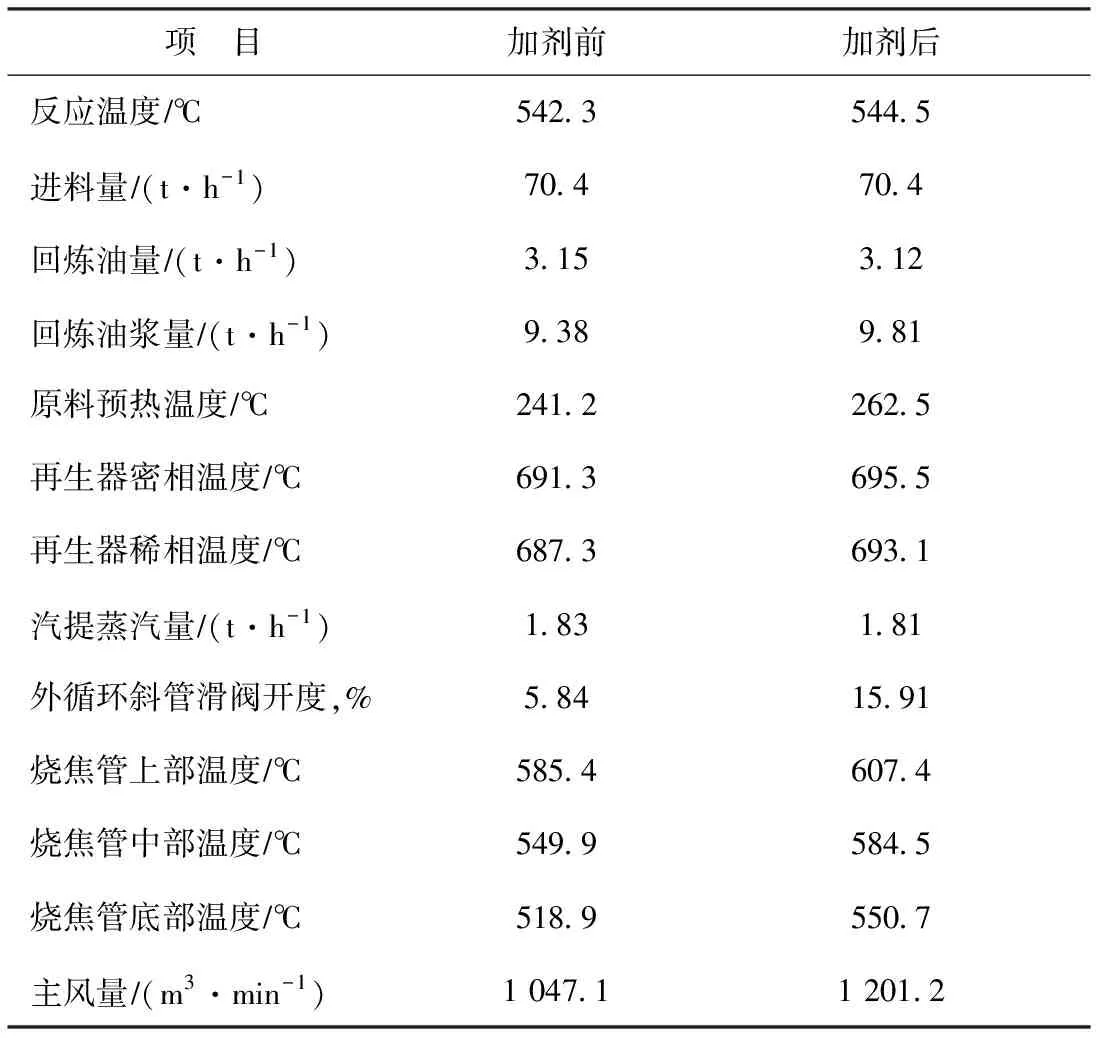

助剂应用前后的主要操作条件对比见表1,从加剂前(8月下旬)和稳定加剂后(9月底至10月初)的对比来看,主要操作条件变化不大,具有可比性。其中加剂后主风量相对加剂前时明显提高,是由于加注RDNOx-PC2助剂前为降低NOx排放量,配合装置原脱硝助剂的使用大幅降低了主风量(还包括降低原料预热温度、降低汽提蒸汽量等措施),使装置处于相对贫氧状态以提高CO含量,促进NOx的还原,但操作弹性大幅受限、运行风险增加;在使用RDNOx-PC2助剂后,NOx浓度显著降低,主风量和操作弹性得以恢复。此外,随着RDNOx-PC2助剂的应用,外循环斜管开度也逐步恢复正常,确保了装置流化和烧焦效果稳定。

表1 助剂应用前后主要操作条件对比

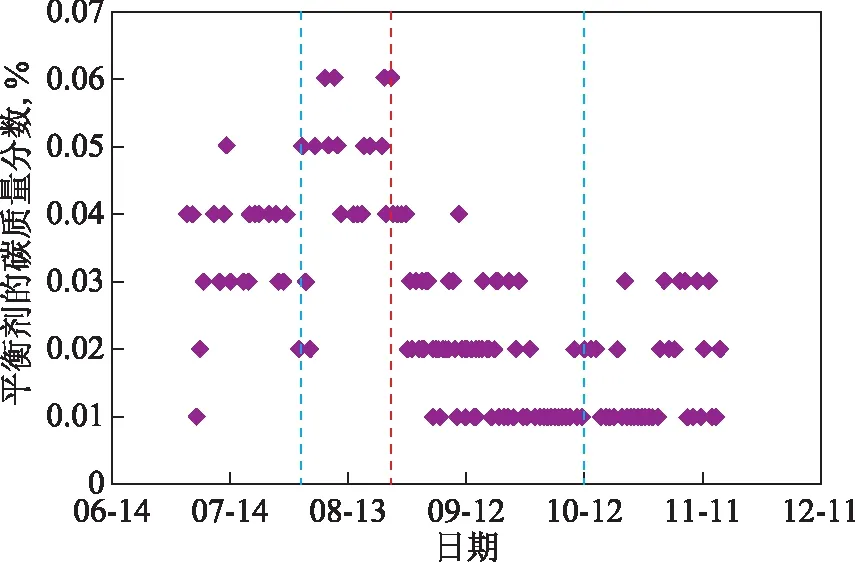

应用RDNOx-PC2助剂前后平衡剂的微反活性基本在69%~70%之间正常波动,孔体积、粒度分布等基本性质也保持稳定,表明助剂对主催化剂的活性和物化性质无明显影响。图6为平衡剂的碳含量变化。由图6可以看出,加助剂后平衡剂的碳含量有一定降低趋势,同样是由于主风量提高致烧焦效果恢复。

图6 平衡剂的碳含量变化趋势

总的来看,加注RDNOx-PC2助剂前后,原料油性质以及主要操作条件和平衡剂性质基本保持稳定,其中加注助剂后,随着烟气中NOx浓度的明显降低,主风量和外循环斜管开度得以恢复,装置操作弹性大幅提高。

3.2 产品分布及产品组成与性质

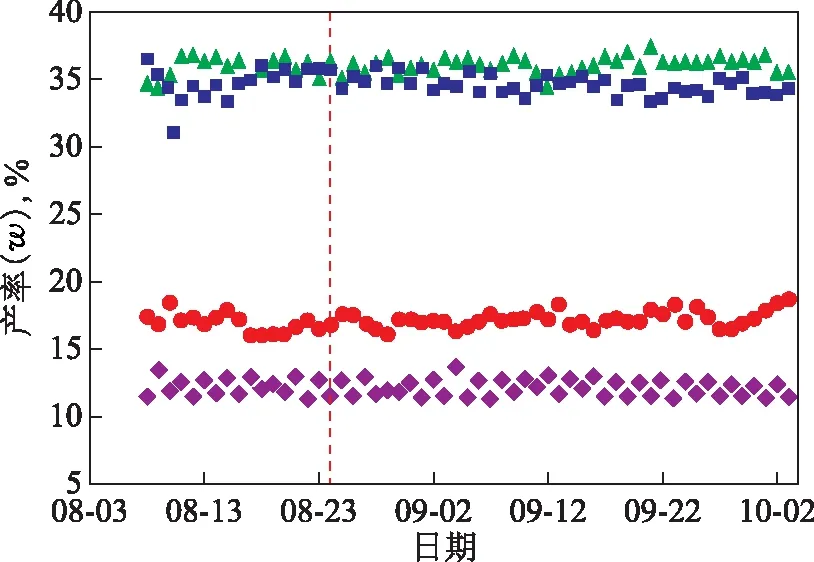

3.2.1产品分布图7为助剂应用前后一段时期内主要产品产率的变化趋势。由图7可以看出,液化气、汽油和柴油的收率保持稳定,(干气+焦炭+损失)的总量也无明显变化,表明RDNOx-PC2助剂的应用对产品分布无不利影响。

图7 主要产品产率变化趋势▲—液化气; ■—汽油; ●—柴油; ◆—(干气+焦炭+损失)

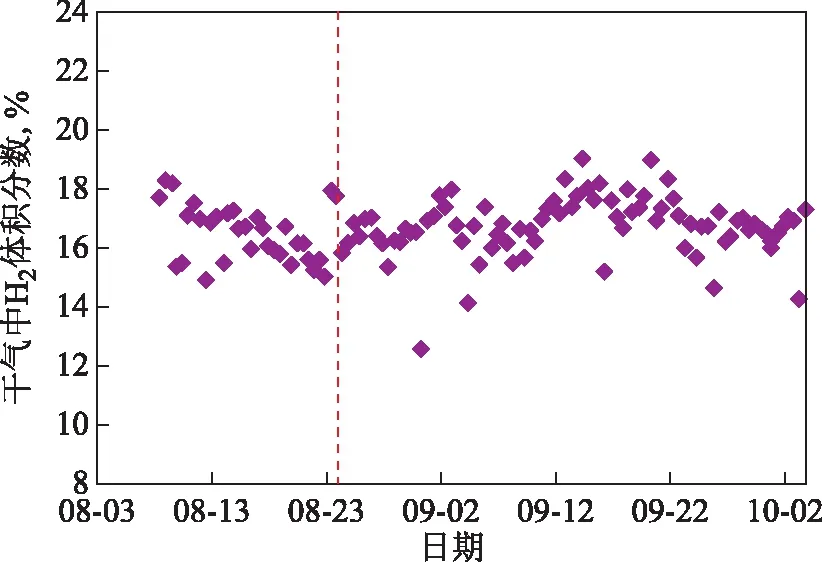

3.2.2产品组成与性质加注RDNOx-PC2助剂后,干气中的H2含量如图8所示。由图8可以看出,H2体积分数在16%~18%的正常范围内波动。

图8 干气中H2含量变化趋势

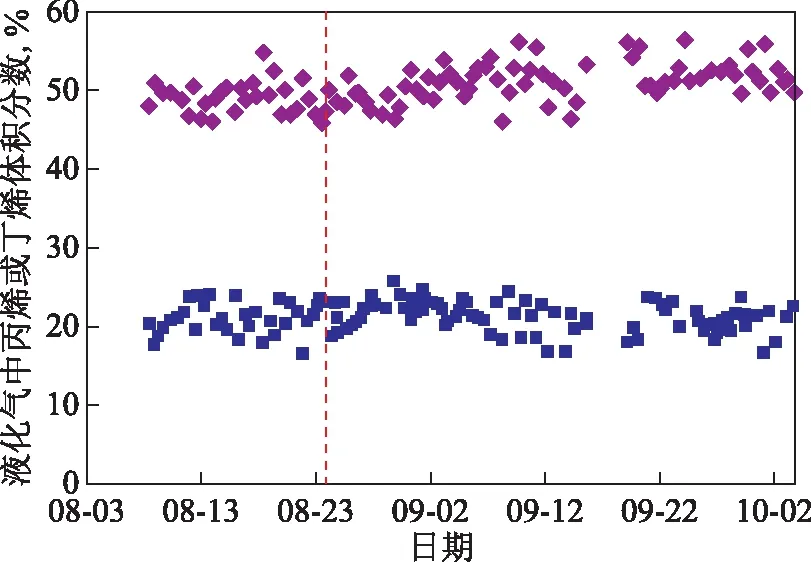

图9为加注RDNOx-PC2助剂后,液化气中丙烯、丁烯含量变化趋势。由图9可以看出,两者收率基本稳定,丙烯收率略有增加,表明助剂对液化气中低碳烯烃含量无负面影响。

图9 液化气中丙烯和丁烯含量变化趋势◆—丙烯; ■—丁烯

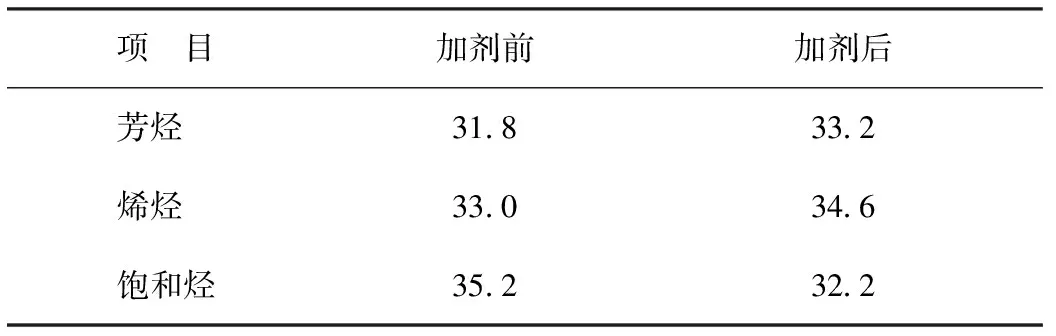

对汽油组成的监测数据较少,从烃类组成来看(见表2),加剂前后汽油组成变化不大,其中芳烃、烯烃含量略有增加,饱和烃含量有所降低,表明RDNOx-PC2助剂对汽油组成无明显的影响。

表2 汽油烃类组成对比 φ,%

未对柴油性质作重点监控,从少量生产检测数据来看,助剂应用前后柴油密度(20 ℃)(940~950 kg/m3)、十六烷值(19~20)等主要指标变化不大。

从油浆性质来看,加助剂前后油浆固含量均较低,在2~3 g/L小幅波动,表明助剂耐磨损性能较好,应用过程中不增加油浆固含量。此外,油浆芳烃质量分数在66%~72%之间,密度(20 ℃)基本在1 030~1 040 kg/m3之间。

3.3 再生烟气污染物浓度变化趋势

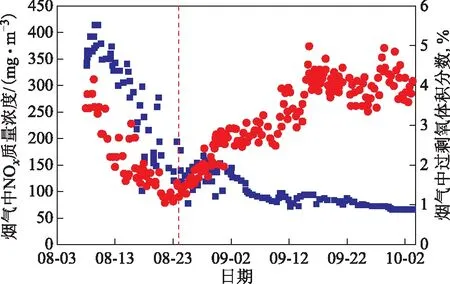

图10为应用RDNOx-PC2助剂前后再生烟气中污染物浓度和过剩氧含量变化趋势。8月23日前装置使用其他型号脱硝助剂,但烟气中NOx浓度远高于环保排放限值,后采取控制主风量(过剩氧含量)、降低汽提蒸汽量、降低原料预热温度等系列非常规工艺措施,NOx浓度勉强达到200 mg/m3以下,但随主风量波动而存在较大波动。装置操作弹性受到极大限制,且运行风险增加,如图10所示,8月23日前后在线仪表测定过剩氧体积分数达到1%以下(读数偏高),而Testo350分析仪实测过剩氧体积分数小于0.5%,平衡剂碳含量呈增加趋势。

自8月24日加注RDNOx-PC2助剂起,烟气中NOx浓度开始稳步降低,主风量逐步恢复,操作弹性大幅增加,后尝试将主风量恢复到前期正常水平(烟气过剩氧含量也相应恢复),NOx浓度依然保持稳定,9月底到10月初已达到小于70 mg/m3,满足《石油炼制工业污染物排放标准》特别限值要求,远超过预定技术指标,相对未使用脱硝助剂前的400~500 mg/m3,降幅达到80%以上。

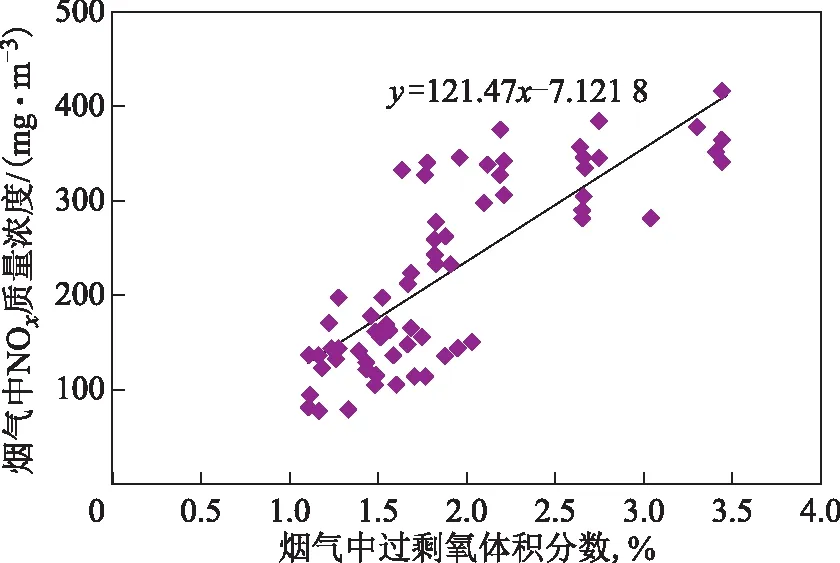

因加注RDNOx-PC2助剂前后烟气中过剩氧含量有显著调整,因而以使用助剂前一段时期内烟气中NOx浓度与过剩氧含量进行拟合,得到两者的关联趋势线,如图11所示。基于关联趋势线,可得到不同过剩氧含量下的烟气中NOx浓度理论值,将NOx理论值与使用RDNOx-PC2助剂后的实测值进行对比,如图12所示,同样得出烟气中NOx浓度降幅在80%以上。

图10 RDNOx-PC2助剂应用前后烟气中NOx浓度和过剩氧含量变化趋势■—NOx; ●—O2

图11 助剂应用前烟气中NOx浓度与过剩氧含量关联趋势

图12 相同过剩氧时NOx浓度理论值与实测值对比■—NOx理论值; ■—NOx实测值

烟气中SO2和粉尘浓度变化趋势见图13。由图13可以看出:应用助剂后烟气中SO2浓度略有降低,可达到小于20 mg/m3,这与助剂的金属活性组分具有一定的SOx捕集能力和烟气过剩氧含量恢复等有关;粉尘质量浓度基本稳定在约40 mg/m3(主要取决于静电和布袋除尘),均满足特别限值要求。

基于烟气中NOx浓度可稳定达标,装置自2017年10月底开始逐步降低助剂加入量。2018年以来,加入量已降至30 kg/d,约占新鲜剂补充量的1.5%,烟气NOx排放仍可稳定达到环保限值要求。

图13 RDNOx-PC2助剂应用前后烟气中SO2和粉尘浓度变化趋势◆—SO2; ■—粉尘

4 结 论

(1)安庆石化DCC装置自加注RDNOx-PC2助剂起,烟气中NOx浓度即开始稳步降低;在助剂累计到占系统藏量约2.5%(w)、按进料计剂耗0.03 kg/t稳定加注时,NOx质量浓度降至小于70 mg/m3,实现在无SCR等脱硝设施的情况下达到小于100 mg/m3的环保特别限值要求;相对未使用脱硝助剂前的400~500 mg/m3,降幅达到80%以上。调整优化助剂加注量至新鲜剂补充量的约1.5%(w),NOx浓度依然保持稳定达标。

(2)应用RDNOx-PC2助剂后,烟气中SO2浓度略有降低,粉尘浓度基本不变,均满足环保限值要求。

(3)助剂应用对产物分布和主要产品性质无负面影响,装置运行平稳,操作弹性大幅提高,主风量和烟气过剩氧含量可恢复到正常工况水平。