基于电流的主轴性能退化评估方法

王红军, 邹安南, 左云波

(1.北京信息科技大学 机电工程学院,北京 100192;2.北京信息科技大学 现代测控技术教育部重点实验室,北京 100192;3.北京信息科技大学 机电系统测控北京市重点实验室,北京 100192)

机床主轴在长时间的使用过程中,在摩擦力和负载的作用下滚动轴承和齿轮等部件会发生磨损、点蚀和疲劳破坏等现象,使主轴回转精度下降,从而导致主轴系统性能退化. 实际加工过程中由于加工环境和工作强度不同,导致不同机床退化过程千差万别. 同时在精密加工过程中,一旦主轴性能无法达到工件加工要求,将给工件带来无法挽回的损失. 目前主轴性能评估方法主要以仪器检测和试件检测为主. 这两种方法不仅耗时较长,并且需要采购高精密仪器. 随着精密主轴使用率越来越高,寻找合适的性能退化指标来评估主轴性能状态显得尤为重要. 目前国内外对机床性能退化研究主要采用振动信号特征量,作为性能退化指标,来构建性能退化模型[1-8]. 但振动信号提取需要考虑传感器安装位置,需要改变机床结构. 同时高精度振动传感器价格不菲,且对工作环境要求严格. 因此不便于在生产现场大范围推广使用.

电流信号因其便于获取,同时包含信息量大,采集成本低等优势. 近些年来被广泛应用于刀具监控与机床颤振识别. 吴远昊等[7]提取电流信号小波包特征并进行筛选,通过分类器对其分类,由此实现了刀具磨损状态的监测. 但是由于不同类型的主轴功率、参数、结构不同,所获取的电流信号各有所异,并且在运行过程中主轴电流变化受众多因素影响,所以通过电流信号来评价主轴性能的研究较少.

为了解决上述问题,文中提出了一种通过主轴电流信号分析评价主轴性能的方法. 利用小波包阈值去噪去除高频干扰,采用适合处理小样本数据建模的支持向量机方法,为识别多种不同因素影响,构造多域特征空间,利用PCA进行数据降维,以减少信息冗余. 再通过粒子群算法(PSO)对支持向量机模型进行参数优化.

1 主轴电流与主轴性能退化关系

假设主轴系统为一个整体,在切削过程中主轴的总输出力矩可以表示为[9]

(1)

式中:T为电机转矩;J为传动部件总转动惯量;Tf为摩擦力矩;Tc为切削力.

在直流伺服系统中

T=KtI,

(2)

式中:Kt为电机转矩常数;I为等效直流电.

合并式(1)(2)可以得到电流与负载力矩之间的关系为

(3)

由上式可知,在机床运行过程中,电流信号变化主要与切削力矩和摩擦力矩变化有关.

在主轴使用过程中轴承的磨损是性能退化的主要因素,也是摩擦力矩变化的主要因素之一. 在轴承的磨损过程中由于滚珠表面的磨损以及磨屑的产生,会导致润滑膜失效,导致疲劳裂纹产生,从而引起摩擦力矩逐渐增大. 当运动副表面出现半油润滑、半干摩擦的非液体摩擦润滑状态时,使接触面温升过快而发生剧烈的黏着磨损,导致零件失效[10],同时其它运动副的磨损也会导致摩擦力矩的变化.

考虑到在加工过程中影响电流信号的因素多种多样. 为了排除各干扰因素对评估结果准确性的影响,在机床运行过程中进行退化分析建模时,每次要选取相同工况下的电流信号进行分析[11]. 文中评价模型主要通过监测主轴退化过程中摩擦力矩的变化,来评价主轴的退化状态.

2 性能退化评估模型

2.1 信号的小波包阈值去噪

小波包分析原理与小波变化一致,优势在于小波包能够对信号进行更精细的分析. 由于小波包对信号的高频部分进一步分解,并针对不同信号的特征,自适应地选取频带,使信号与频谱更加匹配,从而提高信号在高频的频率分辨率和在低频的时域分辨率. 由于小波包基的正交性,每一频带分解系数与这一频率成分的能量大小相关,所以可以取得较好的滤波效果. 因此文中选择小波包进行信号去噪.

去噪的具体步骤如下:

① 导入电流传感器获得采样数据,根据电流信号的特点选定一个小波并确定分解层数,计算得不同尺度下小波包系数.

② 确定最优小波基,通过选取代价函数U,计算得到小波包系数熵值,选取熵值最小的即为最优小波包基.

③ 小波包分解系数的阈值量化. 对每层小波包分解后系数,选择合适阈值进行量化处理.

④ 信号小波包重构. 对量化处理后的系数,进行小波包重构处理,完成小波包去噪.

其中,最重要的是阈值选取和阈值量化. 选用软阈值去噪具有更好的连续性.

软阈值表达函数为

(4)

2.2 基于PCA的降维方法

PCA是一种线性降维技术,从多维特征提取反映数据属性的信息主元,以反映几乎全部的高维信息,具有数目少、互不相关的特点,降维过程如下:

设输人数据样本X的数量为m,每个样本有q个特征量,输入矩阵表示为

xi=[xi 1xi 2…xi p]T,(i=1,2,…,m).(5)

通过式(6)(7)计算数据样本协方差矩阵和均值向量.

(6)

(7)

特征值分解得到S的q个特征值λi所对应的特征向量E,将得到的特征值按从大到小排序.

从小到大分别计算第i个主成分分量样本,如式(8)所示:

(8)

计算第i个主成分分量的贡献率f

(9)

根据累计贡献率确定主成分分量样本的个数,如累计贡献率要达到 85%以上. 后选取前m个主成分替代原始输入变量,实现数据降维.

2.3 PSO-SVR回归模型

2.3.1SVR回归模型

SVR算法通过非线性映射,映射到高维特征空间,在高维空间找线性回归. 设输入数据是xi∈RN,输出数据是yi∈R,l为训练样本个数. 根据结构风险最小化准则,基于不敏感损失函数的支持向量回归模型的目标函数和约束条件为

(10)

(11)

在高维空间中目标函数不可微,但线性问题的内积可以用核函数代替. 引入Lagrange函数,核函数,对偶函数对原问题进行简化,得到最终的回归预测函数为

(12)

对于SVR,确定核函数和相关参数是非常关键的步骤,不同的核函数和相关参数使得回归具有不同的泛化性能. 文中使用径向基核函数

k(xi,xj)=exp(-γ‖xi-xj‖2),

(13)

式中γ为径向基核函数的参数.

2.3.2粒子群算法

PSO算法是Kennedy等模拟鸟群的飞行捕食行为而提出的一种高效多维并行寻优算法. 与其他优化方法相比,粒子群算法具有稳定的收敛性,可以在较短时间内求出解. 文中采用PSO来寻找SVR参数的最优模型,可以提高模型的泛化能力和学习精度. 其具体表达为

νi(t+1)=ωνi(t)+c1r1[p-ui(t)]+

c2r2[gi-ui(t)],

(14)

ui(t+1)=ui(t)+νi(t+1),

(15)

式中:w为权重因子;νi(t),vi(t+1),ui(t)和ui(t+1)分别为粒子前后两次的速度和位置;c1,c2为加速因子;r1,r2为[0,1]之间的随机数.

2.3.3基于PSO寻优的SVR回归模型

基于PCA和PSO -SVR的回归评价模型具体流程如图1所示.

图1 PSO-SVR评估模型Fig.1 PSO-SVR evaluation model

具体步骤如下:

① 数据预处理:通过小波包阈值去噪,选取db4小波基,对原始信号进行三层分解,对分解后的小波包系数进行软阈值去噪,得到去噪后的电流信号.

② 构造高维特征空间:计算信号的均值、方根均值、波形指标、方根幅值、方差、歪度、最大峰值、峰值指标、峰峰值、脉冲指标、裕度指标,峭度指标等时域特征. 平均频率、谱峰稳定指数、不同频带的相对功率谱能量等频域特征量.

③ PCA降维:对降维的特征量进行归一化处理,设置主成分百分比为85%,目标维数为4.

④ PSO -SVR模型建立:设定迭代次数100,种群数量20,交叉验证次数5. 输入训练样本. 模型训练完成后,输入测试样本测试.

3 模型评估实例

3.1 主轴仿真性能退化评估

3.1.1电主轴实验台构成

用于实验的电主轴实验台由电主轴,测功机,液压加载缸,变频器,冷却润滑系统,数据采集系统组成. 采用最大限度模拟主轴实际加工工况,在电主轴运行过程加载扭矩,径向力,轴向力.

实验台采用洛阳轴研NAEVF-20A-08-E型电主轴,四川城邦DL11型号测功机. 电流信号采样频率为1 024 Hz,采样时间为5 s.

通过测功机对运行过程中电主轴施加反向扭矩,模拟不同磨损情况下的主轴工况,根据所加扭矩大小的不同将主轴状态定义为轻微磨损状态,中度磨损状态,严重磨损状态. 根据退化程度的不同分别赋予不同的模型对应值,轻微退化为0~1,中度退化为1~2,严重退化为2~3.

3.1.2数据处理

首先对采集到的数据进行小波包阈值去噪处理,采集数据如图2所示,处理结果如图3所示.

图2 原始数据Fig.2 Original data

图3 小波包阈值去噪Fig.3 Wavelet packet threshold denoising

3.1.3特征量获取

将轻度劣化、中度劣化、严重劣化状态下的电流数据,采集工况为600 r/min空载,每种情况下各采集8组数据,共24组数据. 分别计算每组数据的20维时频域特征量. 构成24×20的矩阵. 对获得的数据进行归一化处理. 再对归一化处理后的数据用PCA降维,降维后得到24×4的矩阵. 选取其中18组样本为训练数据,6组样本为测试数据.

3.1.4退化评价结果

运用粒子群算法对SVR参数寻优,粒子群种群数设为20,迭代次数为100,SVR参数范围c∈(0,100),γ∈(0.1,10),ε(0,0.1). 寻优过程中适应度变化曲线如图4所示.

图4 适应度曲线Fig.4 Fitness curve

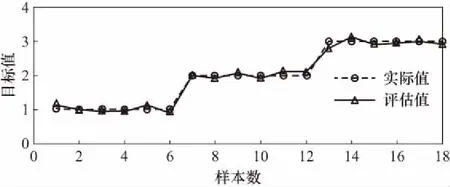

PSO优化后得到的最优参数c=1.217 5,γ=0.02,ε=0.027 588. 构建的评估模型中训练样本评估准确率为98.416%,测试样本评估准确率为95.16%,如图5~6所示. 图5为模型训练结果,图6为测试结果,图中实际值为训练样本设定目标值,评估值为模型拟合目标值,两者之间重合比例即为精确度. 图中x轴为输入样本数,y为样本拟合目标值.

图5 训练样本评估结果Fig.5 Evaluation results of training samples

图6 测试样本评估结果Fig.6 Test sample evaluation results

3.2 主轴裂纹性能退化评估验证

3.2.1故障描述

采集实验台运行18个月的数据,实验台主轴在12个月时发生故障. 故障部位为电主轴锥孔与模拟刀柄接触面,故障现象为接触面烧结,刀柄受力断裂. 故障原因为锥面精度不够导致摩擦烧结,烧结后模拟刀柄材料强度不够受力出现裂纹,最终断裂. 整个退化过程实验台无报警,无异常噪声,断裂后才发现.

3.2.2特征量获取

采集试验台初期正常运行、试验台故障前期、实验台故障时电流数据. 将初始运行阶段,断裂前和测试棒断裂时采集到的数据各分为6组,共18组数据分别计算每组数据的20维时频域特征量. 构成18×20的矩阵. 降维后选取15组为训练数据,3组样本为测试数据.

3.2.3退化评估结果

运用粒子群算法对SVR参数寻优,粒子群种群数设为20,迭代次数为100,SVR参数范围c∈(0,100),γ∈(0.1,10),ε(0,0.1). 寻优过程中适应度变化曲线如图7所示. PSO优化后得到的最优参数c=2.178 7,γ=0.11,ε=0.110 06. 构建的评估模型训练评估准确率为90.491%,测试评估准确率为91.282%,如图8~9所示. 图8为模型训练结果,图9为测试结果.

图7 适应度曲线Fig.7 Fitness curve

图8 训练样本评估结果Fig.8 Evaluation results of training samples

图9 测试样本评估结果Fig.9 Test sample evaluation results

4 结束语

提出了通过采集机床主轴不同退化阶段电流信号,采用小波包去噪,结合PCA降维和PSO -SVR建模方法构建的性能退化模型. 采用基于单相电流的退化评估,既实现了主轴性能的非嵌入式实时监测,又简化了数据采集样本,同时又减少了退化评估时间.

通过该方法可以建立针对不同类型的主轴性能评价模型,实现基于电流的性能监测.