油水井酸化作业返排液处理技术

李勇

中国石油冀东油田分公司油田开发处

油井与注水井的酸化作业是老油田开发的常规增产、增注措施,主要是通过向油井、注水井注入酸液,以溶解井底及近井油层的堵塞,恢复油气层原有的渗透率,从而达到增产、增注的目的[1]。近年来,我国低渗透油藏开发规模逐渐扩大,酸化作业工作量也显著增加[2]。据统计,自2013年以来,仅冀东油田每年实施酸化井高达100多口,其中油井占三分之一,酸化作业产生的废液高达2×104m3[3],大量酸化作业返排废液处理成为油田生产过程中一个难题[4]。

酸化作业废液处理的早期工艺已不再适应目前油田生产和环境的要求[5]。早期处理工艺是将作业废液用罐车收集、运输,集中到一个废液池中存放,然后经过碱中和、混凝沉淀和过滤处理,产生的污水并入油田注入水系统,回注到地层,沉淀物作固废处理[6-7]。这种处理工艺存在三方面问题:一是该工艺只适合于少量作业废液的处理,二是没有进行分质处理,三是产生的固废量较大。集中处理由于废液来源不同,导致废水水质复杂,处理难度增大,且常规处理工艺产生的沉淀含水高达80%以上[8],固废处理工作量大。调研表明,国外大部分油田将作业废液集中处理,包括水力压裂和酸化洗井废液,混在一起[9],然后对水质进行酸碱调节,最后通过蒸发技术或反渗透技术对污水进行淡化处理,循环利用,处理成本非常高[10]。本研究结合调研及现场实际,提出将酸化作业废液直接在井口处理,优化药剂及适合的处理工艺,处理后的水先作为返排洗井循环用水,最后剩余尾水回注到注水井。

1 油井、注水井酸化作业返排废液特点

油井、注水井酸化原理和工艺相同,酸化后的返排液也相似,按井口出水顺序,依次是替出油管污水、替出油田环空污水、返排近井地带残酸等入井流体、返排地层深部污染物、返排地层干净流体5个阶段[11-12]。为了掌握酸化作业返排废液特点,本研究对多口油井、注水井的作业废液进行了系统分析,为选择处理工艺提供依据。

目前,老油田的酸化措施基本上是针对结垢严重井筒和炮眼附近污垢进行酸解清洗,以疏通注水或产油通道,增加注水量或原油产量。通常注入盐酸15%(w) +添加剂;盐酸12%(w)+氢氟酸3%(w)+添加剂10~30 m3,大型施工在50 m3以上,反应一定时间后返排1~3 h,不同油井、注水井用酸量不同,返排酸液量也不同,多的可达60~80 m3,少的也有30 m3。对11口油井、注水井返排30 min时取样进行对比分析。结果表明:初期返排液pH值都较低(pH值≤4);含油和悬浮物质量浓度各井差异较大,污水含油质量浓度为20~500 mg/L,悬浮物质量浓度为60~2400 mg/L,返排2 h后各项指标趋于稳定。表1所列为G23-43井酸化返排废液不同返排时间的水质情况。从表1可以看出,返排废液主要指标变化较大,pH值为3~6;总铁质量浓度为40~1500 mg/L,含油质量浓度为85~500 mg/L,悬浮物质量浓度为423~2400 mg/L。

表1 G23-43井酸化后不同时间返排液水质分析Table 1 Analysis results of effluent quality at different time after acidification of Well G23-43项目30 min(初期)60 min(中期)90 min(末期)外观褐色深褐色浅黄色pH值3.233.626.15ρ(Fe2+)/(mg·L-1)60015006ρ(总铁)/(mg·L-1)600150040ρ(含油)/(mg·L-1)50020085ρ(悬浮物/(mg·L-1)24002394423返排液量/m3121212

2 酸化作业返排废液井口处理工艺研究

本研究的目的是将酸化作业返排液在井口进行就地处理就地利用,对于注水井实施同井同注。对于油井处理回用后剩余10 m3左右污水注至附近注水井。为此处理的目标是达到回用、回注水指标要求。结合酸化作业返排液的分析结果,可将返排液按时间顺序分2~3批次分质处理,设计处理的工艺流程为:沉降预分离-中和氧化-气浮除油-絮凝沉降-多级过滤。其中,沉降预分离主要为沉降死油、粗砂、机杂;中和絮凝通过加药中和,沉淀铁离子、分散油团和部分较大的悬浮物;气浮除油去除乳化油和部分悬浮物;多级过滤进一步去除较小的悬浮物。

2.1 沉降预分离时间的确定

在酸化作业过程中,为了增加返排率,通常加入一些具有表面活性的助排剂[13-14]。由于助排剂的存在,会导致酸化作业返排废液中含一定的乳化油,当酸化返排液的pH值低于3.0时,由于强酸有一定的破乳作用,乳化程度大大减轻,在沉降预分离工艺中可去除部分乳化油(见图1)。

酸化返排液在现场取出,经过40 min自然沉降,就可实现80%以上的除油率,处理后水含油低于50 mg/L,可将沉降时间确定为40 min。该井返排液温度为45~50 ℃。

2.2 中和药剂的选择

酸化返排液呈较强的酸性,需要采用碱性中和剂将pH值调节至中性,以降低其腐蚀速率。常用的碱性中和剂主要有NaOH、Ca(OH)2和CaO2[15]。NaOH在调节pH值时产生污泥量少,便于操作,为此选用NaOH作为中和药剂。由于各井返排液酸度不同,中和药剂的加量是由现场测试酸度后计算确定。

2.3 去除铁离子的氧化剂选择与用量优化

酸化返排液中的铁离子含量非常高,质量浓度达到102mg/L,有的甚至高至103mg/L。尽管油田回注污水对铁离子含量无具体要求,但其水解后会转化为悬浮物,增加了处理难度。因此,铁离子的去除是酸化返排液处理工艺中非常关键的步骤。本研究采用常用氧化剂H2O2对其进行氧化。在室内45 ℃条件下,取200 mL酸化返排废液,加入NaOH 10%(w),调节pH值至7左右,再分别投加不同含量的H2O2溶液进行氧化处理,静置1 h后,取上清液测定Fe2+和总铁含量,结果见图2。

实验结果表明,随着H2O2的投加,废液中Fe2+含量迅速降低,当投加量为3000 mg/L时,Fe2+质量浓度降为8 mg/L,Fe2+去除率可达99.5%;当投加量为4000 mg/L时,Fe2+去除率可达99.9%,此时总铁的去除率达到66.7%;当投加量超过4 000 mg/L后,水样上清液呈现红色。随着H2O2投加量的增加,颜色越来越深,颜色加深不利于效果观察,且影响后续混凝工艺的效果。所以,投加量确定为4000 mg/L。

2.4 絮凝剂的选择与用量优化

2.4.1混凝剂的优化

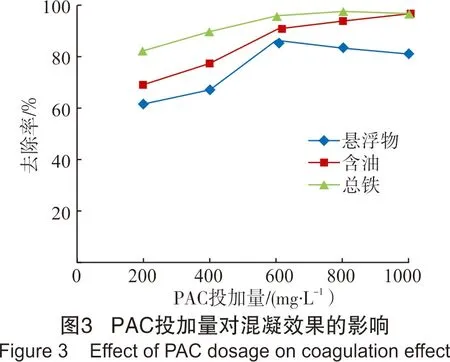

实验选择常用的混凝剂包括AlCl3、FeCl3、聚合氯化铝(PAC)、聚合氯化铁(PFC)、聚合硫酸铝(PAS)、聚合硫酸铁(PFS)等,取一定量经“中和-氧化”处理后的酸化返排废液,在45 ℃条件下分别投加1000 mg/L的上述混凝剂,搅拌30 s,静置30 min后测定中间层清液悬浮物和油含量,考察不同絮凝剂对含油与悬浮物去除率的影响。实验表明,不同絮凝剂处理效果不一,无机高分子混凝剂PAC处理酸化返排废液效果最好,悬浮物去除率达到75.1%,油去除率达到90.8%,选用PAC作为混凝剂。

在此基础上,开展了PAC用量的优化实验。取一定量经“中和-氧化”处理后的酸化返排废液,在45 ℃条件下,分别加入不同含量PAC,快速搅拌30 s,慢速搅拌5 min,静置30 min分离后,测定中间层清液悬浮物与油含量(见图3)。结果表明,PAC的最佳投加量为800 mg/L。

2.4.2助凝剂的优化

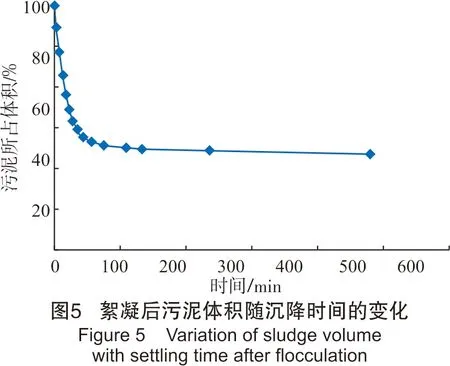

为了提高絮凝效果,需要同时添加助凝剂,选用聚丙烯酰胺(PAM)作为酸化返排废液的助凝剂。实验取一定量经“中和-氧化”处理后的酸化返排废液,45 ℃条件下加入800 mg/L的PAC,快速搅拌30 s,再加入不同含量的PAM,搅拌均匀,静置30 min分离后,测定中间层清液悬浮物与油含量,结果见图4。同时,记录絮凝后污泥体积随沉降时间的变化,结果见图5。

实验结果表明,加入PAM能有效提高絮凝效果,悬浮物与油的去除率均有所提高,确定PAM的最佳投加量为10 mg/L。污泥体积变化结果表明:当沉降时间超过60 min后,污泥体积减少速度大幅度降低;当时间到120 min时,污泥体积达到约40%;此后,随着沉降时间的延长,污泥体积变化不大。为保证处理效果,确定污泥沉降时间为120 min。

3 流程设计及现场试验

3.1 酸化返排液处理流程设计及模块功能

为了满足不同油井、注水井酸化作业返排废液就地处理就地利用,设计撬装式处理流程,可随井场的变化而转移。该流程由沉降预分离、多功能处理系统、多级过滤系统3个主要模块组成,处理流程见图6。各模块主要水质指标如下:

(1) 沉降预分离出口水质:pH值为1~6、ρ(含油)≤60 mg/L、ρ(悬浮物)≤100 mg/L。

(2) 多级处理系统出口水质:pH值为6~8、ρ(含油)≤20 mg/L、ρ(悬浮物)≤20 mg/L、ρ(铁离子)≤5 mg/L。

(3) 过滤系统出口水质:pH值为6~8、ρ(含油)≤5 mg/L、ρ(悬浮物)≤2 mg/L、ρ(铁离子)≤5 mg/L。

设计流程处理能力为20 m3/h。预分离尺寸为3 m×2.2 m×1.2 m,有效容积6 m3。多功能处理系统主要包括中和氧化、絮凝和气浮部分,其中,中和氧化池尺寸为4 m×2.2 m×2.2 m,有效容积为15 m3;气浮池尺寸为2 m×2.2 m×1.2 m,有效容积为3.3 m3;絮凝沉降池尺寸为8 m×2.2 m×2.2 m,有效容积为30 m3。多级过滤系统过滤器尺寸为1.5 m×2.2 m×2.2 m。为了提高处理效率,一是设计两级气浮,二是在中和氧化模块中采用多组上下错开的堰板以延长药剂的反应时间,提高药剂处理效果。多级过滤采用两级并联、串联处理设计,可根据需要进行切换使用。

多功能处理系统主要由中和、絮凝、气浮等模块组成。进口水质返排液pH值>1、ρ(悬浮物)<50 mg/L、ρ(含油)<60 mg/L时,出口水质pH值为6.5~7.5、ρ(悬浮物)<20 mg/L 、ρ(含油)<20 mg/L。具体应用时,根据返排液水质不同选择应用适合模块处理,切换、组合简单方便。例如,进口水质pH值为7.0左右时,则不需要中和处理模块,即通过絮凝、气浮处理模块达到出口水质要求即可。多级过滤系统,根据处理水质的要求选择过滤组合。要求进口水质:ρ(悬浮物)<20 mg/L、ρ(含油)<20 mg/L;出口水质:ρ(悬浮物)<10 mg/L、ρ(含油)<10 mg/L。总之,各模块可以根据返排液水质情况选择应用。

3.2 酸化返排液处理现场试验

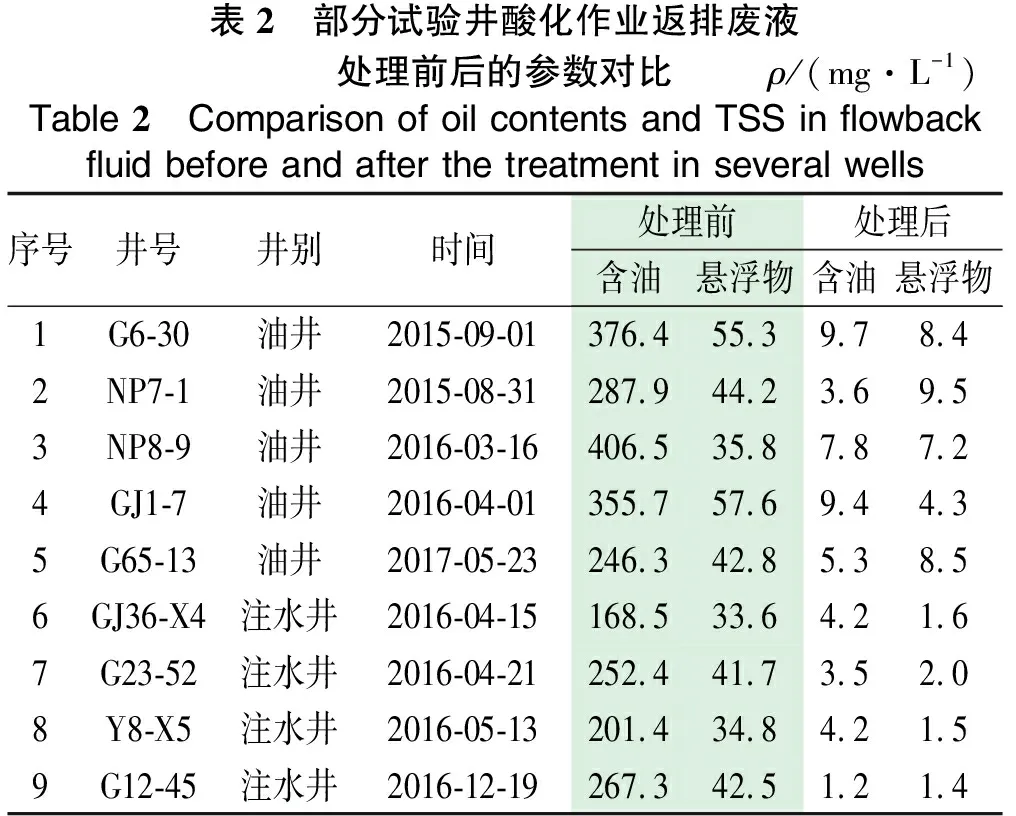

酸化返排液处理现场试验在冀东油田不同区块实施了15井次现场试验,其中油井8口,水井7口,共计处理酸化返排液2400 m3。表2所列为部分井处理前后水质的含油、悬浮物情况。返排液处理前的pH值1~4、ρ(含油)200~400 mg/L、ρ(悬浮物)30~60 mg/L;处理后的油井ρ(含油、悬浮物)≤10 mg/L、注水井ρ(含油)≤5 mg/L、ρ(悬浮物)≤2 mg/L,达到了油田回注水的标准要求。

表2 部分试验井酸化作业返排废液处理前后的参数对比ρ/(mg·L-1)Table 2 Comparison of oil contents and TSS in flowback fluid before and after the treatment in several wells序号井号井别时间处理前处理后含油悬浮物含油悬浮物1G6-30油井2015-09-01376.455.39.78.42NP7-1油井2015-08-31287.944.23.69.53NP8-9油井2016-03-16406.535.87.87.24GJ1-7油井2016-04-01355.757.69.44.35G65-13油井2017-05-23246.342.85.38.56GJ36-X4注水井2016-04-15168.533.64.21.67G23-52注水井2016-04-21252.441.73.52.08Y8-X5注水井2016-05-13201.434.84.21.59G12-45注水井2016-12-19267.342.51.21.4

3.2.1典型井例1

G65-13井为冀东油田高65断块一口油井,该井完钻井深3235 m ,2017年5月23日对该井进行酸化增产作业,用盐酸12%(w)+添加剂,处理量为20 m3,关井反应0.5 h 。在返排时,对该井利用酸化返排液快速处理装置进行了井口在线处理,利用流程中沉降预分离-多功能处理系统-过滤系统对该井进行处理。油井返排液油含量相对较高,在前期沉降分离中加入破乳剂增加油水处理能力;利用多功能处理系统中的中和、絮凝、气浮等模块处理返排废液;过滤系统采用1级过滤(核桃壳过滤)。处理后,ρ(含油) 小于10 mg/L,ρ(悬浮物)≤10 mg/L,返排液处理量50 m3,至返排液pH值为7.0 结束。处理前后的水质见表3。实施后,该井日产液5.2 t,日产油3.6 t,有效期150天,累计增油527 t,取得好的增产效果。

3.2.2典型井例2

G12-45井为冀东油田高12块注水井,完钻井深4092 m,该井为特低渗高压注水井,措施前35 MPa下注不进,对水质要求高,要求水质中ρ(含油) ≤5 mg/L,ρ(悬浮物)≤2 mg/L。2016年12月19日,对该井进行酸化增注,增注配方为预处理液为盐酸15%(w)+添加剂15 m3;主体酸为多氢酸,用量为20 m3;后置液为低浓度土酸,盐酸10%(w)+氢氟酸1.5%(w)+添加剂,用量为10 m3。关井反应4 h,返排时利用酸化返排液快速处理装置在井口进行在线处理,处理工艺为沉降预分离-多功能处理系统-多级过滤系统。为提高水质,过滤系统中应用了2级过滤(1级为核桃壳过滤,2级为无烟煤精细过滤),处理量100 m3,至返排液pH值为7.0时 结束。处理前后的水质见表3。实施后,注水压力35 MPa,注水20 m3/d,有效期1年以上。

表3 G65-13、G12-45井出口水质分析结果Table 3 Results of the field tests in Well G65-13 and Well G12-45ρ/(mg·L-1)井号编号处理前处理后悬浮物含油悬浮物含油阶段G65-13141.00524.0025.3632.14初期276.50120.0018.4221.14359.50244.3015.6411.29418.00136.3013.4115.96中期531.0055.329.506.92612.0011.848.505.28末期G12-45192.00431.004.005.71初期291.00525.003.503.96328.50169.502.005.36415.50186.001.004.03中期520.3560.001.503.12612.1642.581.501.22末期

3.3 污泥浓缩处理

酸化作业返排液处理过程中会产生部分污泥,主要来源于中和氧化池的沉淀、气浮池的浮渣和絮凝沉淀池的沉淀。这些污泥含水较高,一般为90%(w)左右。现场流程设计了污泥处理单元,并针对高含水污泥优选了JDNS-3型浓缩剂,在现场试验过程中优化了投加量,在投加20 mg/L时可将污泥含水降至40%以下。最后,通过离心处理,将污泥含水降到20%以内,这部分污泥需要收集到废液池单独集中处理。

4 结果与讨论

(1) 油井、注水井酸化返排量不同,各项指标变化较大,同时对处理后的水质要求也不一样。因此在处理过程中,需要根据不同井的返排液的水质及处理后水质需求进行相应处理。

(2) 气浮主要是去除返排废液中的含油,工程参数需要在现场进行实际摸索。本研究先后实验了200 μm、1000 μm、2000 μm和3000 μm微孔的气浮。结果表明,2000 μm微孔气浮在气液比为1∶6时去油效率高,可将含油控制在20 mg/L以内。

(3) 碱液加量是中和处理过程中的一个关键参数,必须对每次返排液进行测试后确定。

(4) 现场流程设置了预沉降分离、多功能处理系统和多级过滤处理系统,确定了各模块主要水质指标,现场应用时需根据实际情况选择应用,各模块切换方便。为此,现场实施时应根据实际情况实时处理调整。

5 结 语

通过室内研究和现场试验,针对油水井酸化返排液特点,研制了一套撬装酸化作业返排液处理流程,整个流程包括预沉降分离、多功能处理和过滤处理工艺,可将酸化作业返排液中的污水含油和悬浮物质量浓度降至10 mg/L以内,pH值为 6~8,达到油田回注水的标准要求,实现了酸化返排液的就地回用、回注,避免了大量酸性液体的运输,减轻了集中处理的压力。