马铃薯种植机械化关键技术与装备研究进展分析与展望

李紫辉 温信宇 吕金庆, 李季成 衣淑娟 乔 丹

(1.东北农业大学工程学院, 哈尔滨 150030; 2.黑龙江八一农垦大学工程学院, 大庆 163319)

0 引言

马铃薯是中国第四大粮食作物,其种植范围广,在全国各省市自治区均有种植,2018年马铃薯种植面积约554万hm2[1-3]。马铃薯种薯分为整薯和切块种薯,均具有形状不规则、质量大、种薯个体差别较大等生物特征[4-5]。由于马铃薯存在栽培模式多、栽培的自然条件差异较大、农艺过程繁杂、劳动强度大和效率低等诸多因素,因此发展马铃薯机械化种植技术及装备是对我国马铃薯生产发展的有力支撑,是提高我国马铃薯综合机械化水平、推进农业现代化的重要举措之一[6-8]。

长期以来,马铃薯种植机械化是我国马铃薯生产机械化的薄弱环节[9-11]。目前,我国马铃薯机械化种植分为整薯种植和切块薯种植。按种植规模程度分为:小区实生薯育种整薯种植、规模化田间生产种植和丘陵山地轻简型种植3类机械化种植形式。小区实生薯育种种植和丘陵山地轻简型种植的种植机械均具有轻简型特点,而小区实生薯育种又要求精准、整薯播种,机具要适合频繁更换不同品种种薯的农艺特点,目前农机农艺相融合的适用机具少,是机械化技术研究有待突破的重点[12-14]。

规模化田间生产种植主要包括微型薯、分级不需切块的小型马铃薯种薯种植,以及切块种薯的种植。具有规模化、标准化、适合大型机械的特点,机械化程度较高,基本以机械式播种技术及装备为主。区别于微型薯和不需切块的小型马铃薯种薯种植,切块薯种植还包括分级整列切块、喷润滑剂、喷药等种薯预处理过程。

本文对马铃薯机械化种植技术的研究历史及现状进行分析阐述。概括和分析国内外典型的马铃薯种植机械化关键技术及装备的研发现状,进而围绕马铃薯分级切块种薯预处理和马铃薯机械化播种技术及装备的研究动态,对马铃薯机械化种植技术及装备进行分析、归纳,在此基础上展望我国马铃薯种植机械研究的未来发展趋势。

1 马铃薯种植机械化发展研究历程

国外马铃薯机械化发展较早,美国在1913年开始研制,20世纪30年代全部实现机械化,60年代马铃薯联合收获机械达到100%;前苏联20世纪30年代开始研究马铃薯机械化,60年代实现全程机械化。比利时、荷兰、德国等也在二战之后,开始发展马铃薯机械化生产。

我国马铃薯机械化技术研究起步较晚,1966年在研学前苏联机械基础上,开始仿制马铃薯种收机械。1978年12个具有马铃薯机械生产优势的国家参加北京国际马铃薯机械化大会后,将参展的全部马铃薯机械赠送给了中国,标志着中国马铃薯机械化研究的起点,马铃薯种植机械化有了快速的发展。1987年黑龙江省农业机械工程科学研究院研制了4U-2型马铃薯挖掘机;1996年黑龙江省农业机械工程科学研究院参考西德卡拉姆的舀勺式马铃薯播种机研制了2ZZ-2型马铃薯播种机,在2001年完成了马铃薯播种机的样机试制并推广应用;2004年,黑龙江八一农垦大学设计的2CM-2型马铃薯播种机,采用勺链式排种器,与普通钩形勺链式排种器相比,因作业环境恶劣引起的排种器堵塞现象明显减少,润滑方便,作业速度有所提高;2011年东北农业大学研发团队研制成功了2CMB2型马铃薯播种机,并得到了大面积的推广应用。

2 马铃薯种植机械化关键技术与研究动态

2.1 中国马铃薯种植总体情况及不同区域农机农艺相融合的机械化程度

马铃薯在中国种植区域广泛,不同自然条件、不同栽培制度、不同栽培类型,导致机械化程度差别显著。马铃薯区域分为4个栽培区:北方一季作区、中原二季作区、南方冬作区、西南单双季混作区,不同区域种植面积分布不同。中国马铃薯近5年种植面积约550万hm2。北方一季作区包括黑龙江、吉林两省及辽宁省除辽东半岛以外的大部,华北地区的河北北部、山西北部、内蒙古全部以及西北地区的陕西北部、宁夏、甘肃全部、青海东部和新疆的天山以北;中原二季作区包括辽宁、河北、山西、陕西四省的南部,湖北、湖南二省的东部,河南、山东、江苏、浙江、安徽和江西省;南方冬作区即南岭、武夷山以南的各省,包括广西、广东、海南、福建、台湾省等;西南单双季混作区包括云贵川、西藏和湖南、湖北的西部山区[15]。北方一季作区种植面积占50%以上,中原二季作区种植面积约占7%,南方冬作区5%,西南单双季混作区占38%。北方一季作区和中原二季作区栽培技术基本相同。目前中国马铃薯耕种播收综合机械化水平约为46%,种植机械化水平约为50%。其中北方一季作区与中原二季作区基本实现了全程机械化,种植机械化约为95%,主要机械均采用机械式播种机播种切块薯(约占播种面积的95%)或整薯(不足5%)。南方冬作区及西南单双季混作区多为丘陵山地,由于地块狭小,栽培模式多、杂等原因,机械化水平较低,耕种播收综合机械化水平不足3%,种植机械化水平不足5%。

播种机械以舀勺式切块种薯播种机为主要机型,其作业速度较快,作业质量较好、故障率较低[16-18]。采用整薯播种的主要以微型薯繁育种薯为主,机具形式以转盘式马铃薯播种机或带式马铃薯播种机为主要产品,其主要特点为作业速度慢、效率低、播种质量差、株距不准确、重漏播率高、劳动强度偏大,需人工辅助供种。马铃薯产业发展过程中育种是关键,所以小区播种机械化是马铃薯产业发展的重要组成部分。由于小区育种过程中,不同品种需频繁更换、同行不同品种间需1~1.5 m的区间道,所以小区育种机械化仍采用机械开沟、人工播种和机械覆土的分段播种形式[19-21]。

按排种形式不同,机械式马铃薯播种机主要分为转盘式、舀勺式、带式、针刺式、指夹式。这些机械式马铃薯播种机均存在一定技术局限,作业速度一般不超过6 km/h,效率偏低、重漏播率偏高[22-24]。

2.2 马铃薯种薯切块预处理机械化技术及装备

马铃薯机械化播种作业效率、质量是影响马铃薯产量的关键因素。目前马铃薯机械化播种主要栽培模式以切块薯为主,切块的均匀度直接影响马铃薯的播种质量;马铃薯切块后病虫害易感染传播。马铃薯种薯切块预处理机械化技术及装备一直处于马铃薯机械化生产的首要位置。目前中国马铃薯切块仍处于人工切种、人工切刀消毒、人工背负式喷药机进行种薯喷药的状态;作业效率低、切块不均匀、劳动强度大和喷施农药影响环境等问题严重影响马铃薯产业的发展。

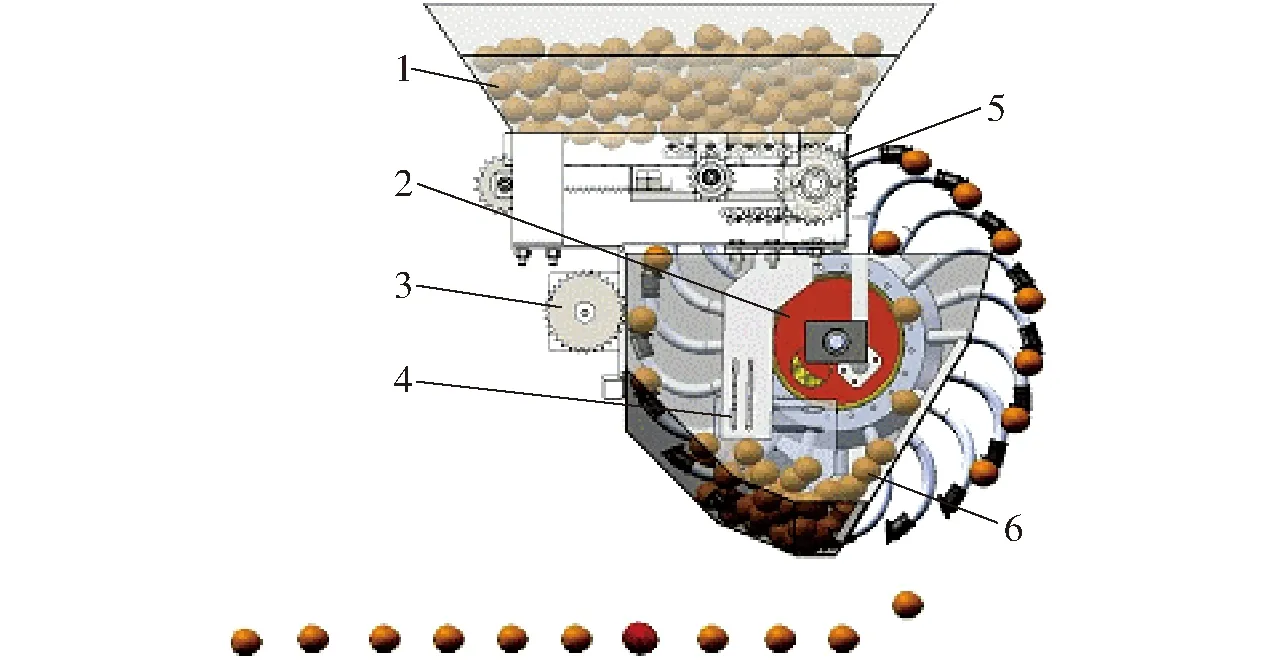

图1 马铃薯种薯预处理技术工序Fig.1 Seed potato pretreatment technology process

马铃薯种薯预处理是一个较复杂的过程,图1所示为马铃薯种薯预处理涉及到的技术工序,包括种薯多级分级除杂技术、种薯整列技术、种薯定位横竖切块技术、种薯出料技术、切刀消毒技术、种薯喷润滑剂、喷药技术和腐烂薯剔除技术。国外依托这些技术研制的装备作业效率高,可达10~40 t/h;如美国Milestone公司生产的60-D型马铃薯分级切块机,分级种薯的大小级别可依据农艺要求调节,切后薯块尺寸依据农艺要求定制纵切刀的间距;作业质量好,切块种薯种牙合格率可达到99%;切块尺寸均在合格范围,合格率可达95%;具有效率高、调整方便、劳动强度小等诸多优点。缺点是价格昂贵、零配件供应不及时。而马铃薯种薯预处理技术及其装备在我国目前处于初步研制阶段。

国外对马铃薯分级机研究的起步较早,英国罗科特洛尼格公司研究的基于视觉进行马铃薯分级的控制系统,自动化程度较高,但体积庞大。德国Grimme公司生产了集输送、清洗、分选包装于一体的大型分级设备,但分级等级少。国外设备均造价昂贵,不适合我国国情。国内对马铃薯分级机械的研究主要有:王相友等[25]设计的拨辊推送式马铃薯清选分选机,集清选分级于一体,可降低人工劳动强度。刘洪义等[26]研制的马铃薯分级生产线及其关键部件是一种成套的加工设备,配置一条完整的生产线。但是我国专门用于马铃薯分级的机械较少,多采用网眼式分级筛进行分选,精准的网眼可以分选出尺寸结构相近的马铃薯,但是存在级别变更困难、分级等级少、分级效率差、性能不稳定等问题[27-29]。

国内外马铃薯切块技术发展比较缓慢,最近几年国外发展较快,以美国、德国、荷兰等发达国家为代表。目前在我国处于起步阶段,其主要技术包括种薯定位技术、切刀定位间隙调整技术、动定刀切割技术、切刀酒精或高锰酸钾精量消毒技术、种薯块喷润滑剂(滑石粉)均匀喷洒技术和出料技术等。

2.3 种薯分离整列拾取技术与装备

重漏播率、株距均匀性以及作业效率,是衡量马铃薯播种机作业效果的关键指标[30-32]。种箱当中无序堆放的种薯,经过排种器形成单个种薯,按照给定株距落入种沟的过程,其实质就是种薯的分离整列拾取技术。相对其他作物的种子,马铃薯种薯(含整薯、切块薯和微型薯)具有的大尺寸、非对称、非球面的几何特征,决定了种薯分离整列拾取技术与装置的特殊性[33-35]。目前国内外具有代表性的种薯分离整列拾取技术与装置有带(链)勺式、差动输送带式、气吸式、针刺式等。

2.3.1带(链)勺式种薯分离整列拾取技术与装置

带(链)勺式种薯分离整列拾取技术与装置结构原理如图2所示。

图2 带(链)勺式种薯分离整列拾取装置原理图Fig.2 Structure principle diagram of spoons type separating & picking device

动力由地轮或液压马达、电机提供,通过传动系统带动主动轮旋转;种箱中的种薯在重力作用下流动到种箱底部喂薯区部位,防架空装置小幅摆动避免种薯结拱,物料限位装置控制流量,两装置共同作用保证喂薯区种薯量维持动态恒定;此时排种带在喂薯区一侧向上运动,种勺依次舀取一或两颗薯块;排种带继续向上运动到清种区,振动清种装置清掉种勺内多余种薯,防夹带顶杆清除勺间夹带种薯,保证每个种勺中只剩下一颗种薯,且种勺之间也不存在种薯的夹带,被清掉的种薯落回种箱;种勺到达最高点越过主动轮后,种薯在重力作用下落于前一个种勺的背上,相邻两个种勺和排种导管形成相互独立的空间,每个勺背上只有一颗种薯;种薯在排种导管中继续向下运动至投种点,种勺绕从动轮向上翻转进入下一循环,种薯失去支持力,做近似斜抛运动,落于种沟底部,完成一次投种[36-38]。机器运转时重复以上过程,实现连续投种。

依靠安装在动力装置(如地轮)与提种带主动轮之间的一组交换挂轮来调节株距。随着智能控制技术在农业机械行业的应用与发展,依靠对地测速雷达获取机具前进速度,进而通过控制系统,调节提种带主动轮转速的自动株距调节系统,在国外一些大型马铃薯播种机上得到应用,简化了株距调节工作[39-40]。

此类排种器结构相对简单、可靠,既适用于整薯的分离整列拾取,又适用于切块薯的分离整列拾取;在常规种勺里面套装微型薯专用种勺,可实现微型薯的分离整列拾取[21],如图3所示。其重漏播率、株距均匀性等指标较好,是目前国内外采用较广泛的一种分离整列拾取技术[41-43]。

图3 适应不同种薯尺寸的套装种勺Fig.3 Spoon sets for different potato sizes

采用该分离整列拾取技术原理的典型播种机械包括:德国Grimme公司的GL系列牵引式马铃薯种植机,型号有GL410、GL420、GL420 Exacta、GL430、GL660、GL860、GL860 Compacta等;美国Double L公司生产的9500系列马铃薯种植机;国内的中机美诺1240型播种机等。

Grimme GL系列马铃薯播种机基本参数如表1所示,以GL420四行马铃薯播种机为例分析该系列产品的特点,如图4所示,种箱容量最大可达2 t,种箱可按需求进行更换,有固定式种箱、可倾斜式种箱、可翻转式种箱等可供更换,播种机前方可以选装施肥部件,同时后方也可安装土壤整形部件,若安装整形部件所需配套动力为90 kW[44]。

表1 Grimme GL系列马铃薯播种机基本参数Tab.1 Basic parameters of Grimme GL series potato planter

图4 Grimme GL420 型马铃薯播种机Fig.4 Grimme GL420 type potato planter

Grimme公司在GL系列马铃薯播种机的产品改进方面,主要体现在结构更加紧凑,可适用于窄行距种植,对于长型或窄型等形状不规则的种薯也可播种。液压系统可调节驱动种箱角度,使其发生倾斜,使种薯滑落至输送带上,依靠传感器控制种薯到播种单元的运动,保证投放到各播种单元的种薯数量一致。控制系统的终端设备安装在驾驶室内,使用者可以方便地完成整个控制操作。播种漏播探测系统与控制系统,可以根据用户的需要选装。开沟器组件为标配件,开沟器的沟形和深度均可以通过驾驶室内的终端设备进行控制,保证开沟深度和形状一致。GL860 Compacta更是具备特殊的折叠系统,方便运输,播种单元设计紧凑,增加空间利用率,机具可装备多种整地镇压装置,可完成开沟、播种、施肥、灌溉、起垄、镇压等作业过程。

美国Double L公司生产的9500系列马铃薯播种机,也采用带(链)勺式种薯分离整列拾取技术。以9540型4行马铃薯种植机为例,配套动力110 kW以上,较以前的机型作业效率有了明显提高,可一次完成开沟、施药、施肥、播种、起垄、覆土等作业,减少了进地次数;大种箱避免了频繁停机加注种薯;播种单元选用TKS公司优质产品,可以在拖拉机驾驶室内控制播种间距,精度达到98%以上;液压和机械驱动系统采用电子控制;标配的开沟器具有自动越障功能,可自动翻越遇到的石块等硬物;有4、6、8行多种机型满足不同的用户需求[45],其机型基本参数如表2所示。

表2 Double L 9500系列播种机基本技术参数Tab.2 Basic technical parameters of Double L 9500 series planter

国内采用带勺式种薯分离整列拾取技术的播种机,具有代表性的是中机美诺公司生产的1240A型马铃薯播种机,如图5所示,该机可进行4行播种作业,机具自身质量3 t,种箱最大容量为2 t,牵引式配套动力不小于73 kW,该机可一次完成开沟、播种、施肥、培土作业,播种精度高,可选装喷药机构,开沟器为双圆盘式,采用双侧深施肥技术,避免种肥同位造成的烧种、烧芽问题[46-49],使种肥分布更加合理。

图5 中机美诺1240A型马铃薯播种机Fig.5 Menoble 1240A type potato planter

2.3.2差动输送带式种薯分离整列技术与装置

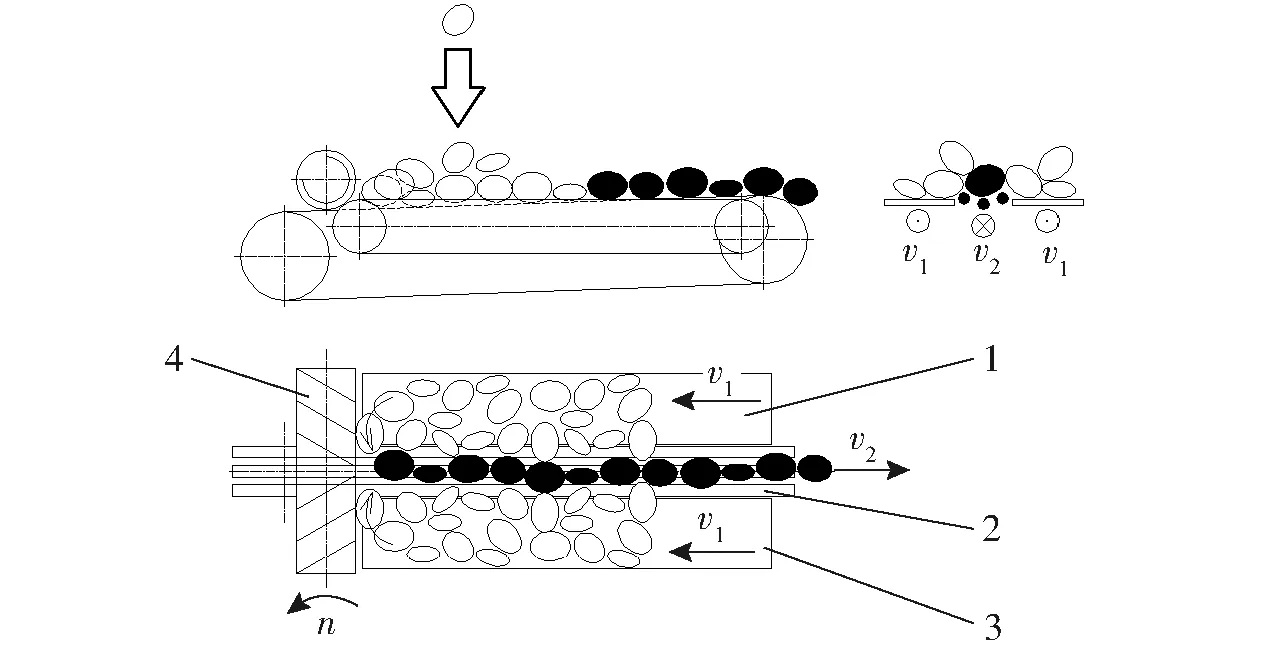

差动输送带式种薯分离整列装置原理如图6所示。

图6 差动输送带整列原理图Fig.6 Schematic diagram of principle of differential conveyor belt1、3.差动带 2.整列带组 4.螺旋辊

装置水平安装于机架上,装置两侧各有一条差动带;装置中央是一组整列带,其横截面呈V形布置,上口宽度略大于单个种薯的短轴平均直径,整列带组在铅垂平面内与差动带呈一定角度,输入端低于差动带平面,输出端高于差动带平面;差动带的终端装有螺旋辊,其上的螺旋线呈反向对称布置。工作时,差动带、整列带组以及螺旋辊的运动方向如图6所示。

上部供种装置适时将一定数量的种薯投放到差动带及整列带表面。由于整列带组的倾角作用,整列带组上重列的种薯在运动中逐渐滑落到两侧的差动带上;差动带带动种薯沿v1方向运动,当种薯接触到螺旋辊表面后,由于反向对称螺旋线的作用,将种薯推向整列带组的输入端。由于整列带组的宽度略大于单个种薯的短轴平均直径,且整列带与种薯之间的摩擦因数大于种薯之间的摩擦因数,在摩擦力的作用下,整列带组上的种薯在随着整列带组沿v2方向运动的同时发生自旋,种薯的长轴方向与整列带组的运动方向v2逐渐趋于一致,在整列带组上面形成单一连续的种薯流,从输出端被送往投种装置,从而实现了种薯的分离与整列功能。

该技术可降低播种时种薯的摩擦,从而保护种薯不受损伤,代表性播种机有德国Grimme GB系列带式播种机,比利时Dewulf集团生产的Miedima Structural 系列带式播种机。

Grimme GB系列带式播种机主要机型和基本技术特点如表3所示[50]。该机型特点是作业速度较高,作业稳定,最高作业速度可达10 km/h;由于差动输送带需要带动种薯使其具有不同速度,从而进行分离拾取,所以对整薯播种适应性较强,尤其是品种外形为长条状,但不适用于切块种薯及微型薯播种。

表3 Grimme GB系列带式播种机基本技术参数Tab.3 Basic technical parameters of Grimme GB series belt planter

图7 Miedima Structural 2000P型带式播种机Fig.7 Miedima Structural 2000P belt planter

图7为Dewulf集团生产的Miedima Structural 2000P型带式播种机,是一种半悬挂式两行播种机,可播种行距为75~91 mm,其料斗容量为3 t,配套最小动力为70 kW,该机型较Miedima Structural 2000L型播种机增设了施肥喷药装置,作业精度和作业速度较高,播种最高速度可达11 km/h。

2.3.3气吸式种薯分离整列拾取技术与装置

气吸式种薯分离整列拾取技术依靠负压产生的吸力,将单颗种薯从种群中分离出来并稳定地携带种薯随排种器同步转动[51-54]。

目前,气吸式分离拾取技术普遍应用在其他作物上,而能够实现马铃薯气吸播种的装置较少。形式是仿照其他小籽粒作物分离整列拾取技术,如毛琼等[55]针对脱毒微型马铃薯设计的气吸式分离整列拾取装置,为倾斜圆盘式,排种器在播种机上倾斜一定角度安装,倾斜角度可调,借助倾斜种盘对微型薯的支持力,减小气室吸种负压;种盘上均布单排吸种型孔,由于风机的流量和压强有限,当两粒或多粒种薯同时吸附于型孔处时,种薯之间的相互接触使型孔与种薯之间形成很大的空隙,导致压差下降,所以该排种器只可能漏播而没有重播;因为微型薯的三轴平均粒径仅为12~36 mm,该排种器可以延用传统的气吸式排种器的结构与工作原理,如图8所示[56-59]。

图8 微型薯气吸式分离整列拾取装置Fig.8 Diagram of pick-up device of air separation

另一种是采用多臂分布的结构形式[60],原理如图9所示,主要由吸种臂、种箱、配气阀、吸管接口、吹管接口和调节螺杆等部分组成。

图9 气吸式种薯分离整列拾取装置结构图Fig.9 Structure of air seed potato separation and picking device1.吸种臂 2.种箱 3.配气阀 4.静止轴 5.吸管接口 6.旋转轴 7.吹管接口 8.调节螺杆 9.护罩

配气阀内为负压气室和正压气室,各占一定的角度,吸管接口和吹管接口的一端分别与两个气室连通,另一端分别与吸气风机和吹气风机通过软管连接,由风机为排种器提供作业所必需的吸种负压和吹种正压。作业时,由动力驱动整个吸种臂旋转,当吸种臂处于与负压气室连通位置时,吸种臂利用负压从种箱中吸附单颗种薯,并稳定地携带种薯随排种器同步转动,当旋转至与正压气室连通的位置时,吸种负压消失,种薯受重力和吹种正压力的作用落至垄沟,完成排种作业[61-63]。

气吸式种薯分离整列拾取技术可以克服马铃薯自身形状不规则带来的播种问题,既可播种切块薯又可播种整薯,通过更换吸种臂上安装的吸种嘴,还可以播种微型薯。该种薯分离整列拾取装置适应性较好,播种通用性较强[64],但对技术参数要求较高,其中吸种负压的大小,直接影响排种装置的充种质量和携种稳定性。吸种负压大,虽然提高了携种稳定性,但是吸种臂同时吸附两颗或多颗种薯的几率增加,使得排种重播指数升高;若吸种负压过小,种薯受到的吸附力不足以克服种薯间摩擦力等充种阻力,无法完成充种过程,当排种作业存在振动干扰时,被吸附的种薯易从吸种嘴脱落,造成漏播[40,65-66]。由于以上技术难点,目前该种薯分离整列拾取技术尚没有被广泛推广应用。

应用气吸式种薯分离整列拾取技术的播种装置,国外主要以美国Lockwood公司生产的604p、606p、608p为代表。图10为Lockwood 606p型马铃薯播种机,其播种行数为6行,可播种行距为80~100 mm,机具自身质量5 t,其种薯料斗箱容量为5.44 t,采用半牵引式,配套动力为134 kW以上拖拉机,可实现高速作业,作业速度最高可达11.2 km/h,是目前马铃薯播种机可稳定播种的最高作业速度,该播种机一次性可完成开沟、播种、施肥、滴灌、覆土、镇压等作业,同时内部多处装备播种监测传感器及故障警报装置,保障机具作业的顺利进行以及出现问题及时检修[67-69]。

图10 Lockwood 606p型马铃薯播种机Fig.10 Lockwood 606p potato planter

国内以东北农业大学马铃薯机械科研团队研制的2CMQ2型气吸式马铃薯精播机为代表,如图11所示。该机播种行数为2行,播种行距为80~90 cm,机具自身质量2.5 t,其种薯料斗箱容量为2 t,机具采用三点悬挂,配套动力为90 kW以上。该机作业时无损伤种薯现象,其播种效率较高,作业速度可达6~10 km/h,重漏播率较低,均小于5%,作业性能稳定[70]。

图11 2CMQ2型气吸式马铃薯精播机Fig.11 2CMQ2 air potato planter

2.3.4针刺式种薯分离整列拾取技术与装置

图12 刺针式种薯分离整列拾取装置结构简图Fig.12 Structure schematic diagram of needle picking device

图12所示为刺针式种薯分离整列拾取装置结构图。

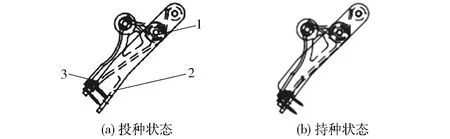

其主要结构为安装在排种转盘圆周上的刺针播种臂,排种盘带动刺针播种臂转动,在种箱内取种、携种,最后完成投种作业[20,71]。刺针的长度及粗细与所持种薯的尺寸相关,为提高效率,可根据不同条件进行更换,有的刺针上增加粗糙度以提高拾取稳定性。刺针播种臂由定臂和动臂组成,动臂由凸轮转动来控制,形成刺针播种臂的两种不同工作状态,当动臂与定臂之间存在一定距离,针刺无法外露于定臂之外时,刺针播种臂处于投种或空臂状态下,如图13a所示;当动臂与定臂紧密相合时,针刺臂露出,可进行刺针拾取,此状态下可进行取种或携种,如图13b所示。

图13 刺针播种臂工作状态Fig.13 Working states of needle type seeding arm1.凸轮机构 2.定臂 3.动臂

刺针式种薯分离整列拾取装置与技术的研究主要集中在美国,广泛应用在20世纪90年代,该类型分离整列拾取装置对种薯的大小和形状要求非常低,可以适应各种类型的种薯,而不会对排种稳定性和均匀性产生较大影响,单独从排种性能考虑,刺针式分离整列拾取装置是最优选择。但是由于其拾取过程中刺针需要反复刺入种薯,一旦某颗种薯有病变,便有可能交叉感染,造成病变广泛传播,影响马铃薯产量和品质[72-73]。代表机型为美国Lockwood公司生产的Lockwood 6200系列,如图14为Lockwood 6200-4100型马铃薯播种机,作业行数为4行,由拖拉机牵引进行作业,配套动力为75 kW,种箱容量达1.8 t,作业速度最高可达9.6 km/h。

图14 Lockwood 6200-4100型马铃薯播种机Fig.14 Lockwood 6200-4100 potato planter

2.3.5其他种薯分离整列拾取技术与装置

2.3.5.1机械夹持

机械夹持式种薯分离整列拾取装置,又称为指夹式马铃薯排种器[74-75],其结构原理如图15所示。

图15 机械夹持式种薯分离整列拾取装置结构简图Fig.15 Structure schematic diagram of mechanical clamping seed potato separation and picking device1.排种盘 2.夹指 3.勺盘 4.种勺 5.夹指弹簧 6.夹指拐臂 7.夹指导轨

排种盘的轴线呈水平安装,排种盘的下半部浸没于种箱的种薯群中。沿排种盘圆周均布若干夹指、勺盘和种勺。夹指在夹指弹簧的作用下,呈常闭状态。当某个夹指旋转到取种区时,夹指拐臂碰到夹指导轨,迫使夹指张开,种薯进入夹指与种勺之间;当该夹指转过夹指导轨后,在夹指弹簧的作用下,夹指夹住种薯,并携带种薯继续旋转。当该夹指转到投种区时,夹指拐臂遇到另一组夹指导轨,迫使该夹指张开,种薯自其中脱落。

由于夹指导轨的曲线形状一定,夹指的开闭行程也就一定,而种薯的几何尺寸、形状总是存在差异,该装置难免存在较大的重漏播率。该原理在玉米、大豆等小粒径作物的排种器中有一定的应用[76-78],而在马铃薯播种机中,仅Lockwood等少数厂商提供了能够实际应用的机型。表4为Lockwood 500系列马铃薯播种机3种机型及基本技术参数,该机具最高作业速度为10.5 km/h。

表4 Lockwood 500系列机型基本技术参数Tab.4 Basic technical parameters of Lockwood 500 series

2.3.5.2分离转盘整列

采用取种转盘式排种装置,圆盘状的取种转盘上均匀分布放射状的隔板,将转盘分成若干小格,工作时种薯从种箱滑出,经人工辅助放到取种转盘的格内,经由排种管落入种沟,该排种器对种薯的尺寸和形状没有要求,可播种不规则薯块,且排种过程不伤种、不卡种,漏播指数和重播指数低,但需要人工放种,未能完全实现自动化播种,劳动强度较大,作业效率低[79-80]。

图16 利用人工分离转盘整列原理的播种机Fig.16 Semi-auto planter with separating disks

图16为东北农业大学团队利用该原理研发的两种半自动马铃薯播种机。该机既可以播种整薯、切块薯,也可以播种微型薯,适用于小地块以及小区育种,2行作业效率为0.13 hm2/h,4行作业效率为0.4 hm2/h,可播种株距为13~39 cm,播深为5~10 cm,由于人工辅助作业,该机重漏播率在1%以下。

2.3.5.3振动分离整列人工清(补)种

振动分离整列人工清(补)种结构原理如图17所示。

图17 振动分离整列人工清(补)种原理图Fig.17 Principle diagram of vibration separation with man-aided1.种箱 2.抖动轮 3.输种带 4.开口调节板 5.手动清(补)种

输种带外表面上等距分布一定尺寸的圆弧凹槽,由驱动带轮使之沿图示方向运动。由于圆弧凹槽的尺寸一定,而种薯(包括整薯和切块薯)的外形尺寸有一定的偏差,所以在输种过程中,很难保证每个凹槽中恰好容纳一个种薯,因此需要人工对输种带进行监视和清(补)种[76,81-82]。由于受人工能力所限,采用该原理的播种机的作业速度不会超过2 km/h。图18为日本JAGIRL型振动分离整列人工清(补)种马铃薯播种机,适用于较小地块及小区播种作业。

图18 JAGIRL型人工清(补)种马铃薯播种机Fig.18 JAGIRL man-aided potato planter

2.4 零速投种技术与装备

零速投种[83]一直都是机械化播种中的技术难点,由于播种机进行播种作业时,机具会沿前进方向有一定速度,使种子脱离排种装置后不能按预定投种位置垂直投放,而近似为斜抛运动,造成种子着陆种床的位置发生偏移,甚至发生种子弹跳,降低播种机的播种质量。而马铃薯种块质量较大,随着作业速度的提高,这种负面效果更加严重[84-86]。

2.4.1导种技术

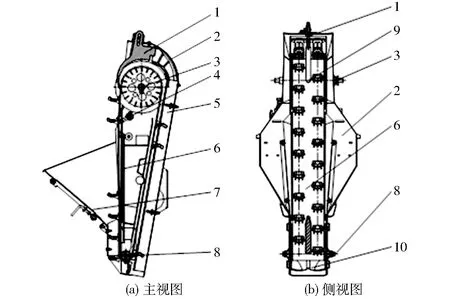

目前,现有技术仍做不到绝对的零速投种。大多数马铃薯排种装置通过设计合理的导种装置结构曲线,种子受重力下降,途经曲面导种装置,导种装置可使种薯沿播种机前进反方向加速,使种薯获得与播种机前进速度方向相反的水平分速度,进而趋近于零速投种[87-89],其结构组成及在种薯分离整列装置上的安装位置如图19所示。

图19 加装导流板的马铃薯排种装置结构简图Fig.19 Schematic structure of potato seedling device with guide plate1.导种组件 2.排种架 3.主动轮 4.清种部件 5.排种导板6.排种带 7.充种箱 8.从动带轮组合 9.挡种部件 10.导流板

带勺式种薯分离整列拾取装置的工作过程中,会在顶部将种勺内的种薯投掷到上一种勺的背部,这一过程会引起种薯做抛起运动,影响正常种薯运动轨迹,所以在带勺式装置上方安装导种组件,为防止损伤种薯,导种组件通常为柔性材质。在装置投种下方安装导流板,导流板可一定程度上使种薯具有与机具前进速度方向相反的速度,从而降低播种前进方向的偏移,做到趋近于零速投种。

该导种装置具有结构简单、通用性好、排种质量稳定、均匀性好等优点,被广泛应用在带勺式的种薯分离整列装置上[90-91]。但也存在一定缺点,如种子在导种装置内需要获得足够的向后水平分速度,同时投种点须有足够高度,这样反而又增加了种子落地时垂直分速度,会提高种子落地后的弹跳概率;且实际作业时受机具振动等因素影响,种子在导种装置内若与装置罩壳发生碰撞,反而会一定程度上降低排种均匀性[92-95]。

大多数带勺式种薯分离整列装置都会加装导种装置,以比利时AVR公司生产的Ceres 400型带勺式马铃薯播种机为例,如图20所示,该排种装置上方安装柔性导种组件,下方安装导流装置。

图20 AVR Ceres 400型马铃薯播种机Fig.20 AVR Ceres 400 potato planter

图21为东北农业大学研制的2CM系列马铃薯施肥播种机,有2行和4行两种机型。2行配套动力为48~73 kW,4行配套动力为88~118 kW。播种机自身较轻,该机具在北方一季作区被广泛应用,其性能稳定,在带勺式种薯分离整列拾取装置中安装有导种、导流装置,提高了该机具的播种效果;覆土装置采用覆土犁铧,更符合北方粘壤土条件的覆土作业。

图21 2CM系列马铃薯施肥播种机Fig.21 2CM series potato fertilizer planter

2.4.2正压吹种技术

东北农业大学马铃薯机械研究团队提出了利用正压气流为投出的种薯沿播种机前进反向加速,力求种薯脱离吸种臂开始下落时水平方向分速度趋近于零[96]。结合具体作业速度,并准确调节正压气流的大小和投种时的正压气室位置及所占角度,理论上就可以达到零速投种。

2.5 动态供种技术与装备

为提高播种效率,马铃薯播种机在种箱中会携带大量种薯,以减少停车次数,但大量的种薯在种箱中会自然堆积,影响排种装置在取种区的取种效果,一定程度上会造成重漏播,进而影响播种效果。同时对于高速作业条件下排种装置在取种区供种料位变化快、供种稳定性差,严重影响准确取种和稳定携种的问题,若保证排种装置取种区内种面高度水平动态恒定,控制供种装置向排种装置内输送的种薯量,可实现高速作业条件下株距和重漏播率的稳定性[97-98]。

为达到上述目的,目前播种机种箱均会设计主种箱和分种箱,主种箱较大,可为播种机承载大量种薯;分种箱较小,与排种装置相连,控制分种箱内种薯数量就可为排种装置提供一个的稳定、定量的取种区域。为保证主种箱可稳定为分种箱提供种薯,同时保证分种箱内的种薯数量一定,提出了一种动态供种控制技术。

动态供种技术的工作控制原理图如图22所示,系统由供种驱动机构、料位传感器、供种执行机构等部件组成。分种箱内的种薯高度是系统的输入量,经由供种执行机构进入分种箱的种薯数量是系统的输出量。输入量与输出量的差,由料位传感器检测、放大后,驱动供种驱动机构动作,进而控制下部种箱中的种薯高度水平动态恒定。

图22 动态供种控制原理图Fig.22 Dynamic seed supply control schematic diagram

国内以东北农业大学马铃薯机械研究团队提出的动态供种装置为例,如图23所示,动态供种系统由主种箱、供种电机、料位传感器、供种输送装置和分种箱等部件组成。动态供种装置向排种装置本体输送种薯,在排种装置本体的种箱内部安装有料位传感器,当种箱中种面高度达到高位目标值时,料位传感器发出信号,使动态供种装置停止输送种薯;随着排种装置不断排出种薯,种箱中种面高度下降,达到低位目标值时,料位传感器再次发出信号,重新启动供种装置继续输送种薯,以此方法保证种箱中种面高度相对恒定。一个分种箱安装两排动态供种装置,以便为分种箱平衡供给种薯,该动态供种系统中的供种输送装置采用链板式,以降低输送过程对种薯的损伤[99]。

图23 动态供种系统原理图Fig.23 Dynamic seed supply system1.主种箱 2.排种装置本体 3.供种电机 4.料位传感器 5.供种输送装置 6.分种箱

国外无论是大型马铃薯播种机还是中小型马铃薯播种机,大多采用动态供种技术。以Spudnik公司设计的马铃薯播种机为例,其播种单体的结构如图24所示,采用动态供种技术,通过液压驱动供种装置,从主种箱向播种单体分种箱内进行供种,设置分种箱内的种薯水平面,通过可调节式传感器进行控制,确保供种输送装置可根据分种箱内的薯面高度实时供种,该输送装置采用输送链杆,上薯量稳定,供种性能好,同时可防止主种箱内的种薯架空结拱[100]。

图24 Spudnik播种机播种单体Fig.24 Seeding unit on Spudnik planter1.主种箱 2.动态供种装置 3.分种箱

Spudnik公司在马铃薯种植机械上的发展趋向于高效、大规模作业,Spudnik设计生产的Spudnik 8069、8020、8312系列马铃薯种植机,一次性播种9~12行,其作业效率高。以Spudnik最新设计生产的8312型马铃薯种植机为例,如图25所示,其作业行数为12行,整机工作宽度达到10.9 m,区别于传统大型播种机,该机采用创新的两侧折叠升降技术,可将整机进行折叠,为提高折叠利用效率,将两侧播种单体略前置于中心播种区域,折叠后的运输宽度可缩小至6.7 m;其具备超大种薯料斗箱,一次可容纳16 t种薯,所需配套动力225 kW以上;集成Spudnik的多行马铃薯种植机的特点,将播种单体、开沟装置和覆土装置设计为一体,增加空间利用率。

图25 Spudnik 8312型马铃薯播种机Fig.25 Spudnik 8312 potato planter

为满足大型高速播种,采用将播种机料斗箱与播种单体分离的形式,由动态供种装置进行从主种箱精准定量输入种薯,两侧的播种单体由于前置,且与中心区域的主种箱较远,为满足两侧播种单体的播种作业,将动态供种装置外置同时加长其输送长度;其结构外形如图26所示。同时为配合高速精准作业,其播种单体的驱动也由地轮改为液压驱动,该机器显著提高了播种作业效率。

图26 Spudnik 8312型马铃薯播种机动态供种装置Fig.26 Spudnik 8312 potato planter dynamic seeding device

目前,在动态供种技术上的升级,主要体现在料位检测装置上,运用超声波检测技术、红外传感技术或图像识别技术,精准稳定识别分种箱内的种薯数量变化,可以及时稳定驱动供种装置进行供种;其次体现供种装置上,供种装置的结构原理虽各有不同,但其发展的趋势是精量稳定供种和降低种薯损伤。

3 发展分析与展望

通过国内企业、科研院所、高等院校的不懈努力,我国马铃薯播种机械已经从被动仿制进入基础理论研究、产品创新研发并举时期,适应不同作业区域的低、中端马铃薯播种机械正逐步形成规模。围绕马铃薯播种机械的各项研究已经形成较成熟的技术体系。一些技术力量雄厚的科研院所和高校正在瞄准国际先进的马铃薯播种机械技术,进入高端技术研究和研发阶段。针对马铃薯播种机械技术,未来将从以下方面取得长足的进展:

(1)自动化、智能化技术在马铃薯播种机械上的应用。一些发达国家的高端马铃薯播种机械已经广泛采用了智能检测与控制技术、机-电-液-气力驱动技术等,这些技术的采用,一方面提高了马铃薯播种机的作业精度和效率,另一方面,实现了良好的人机环境,减轻了劳动强度和用工数量,国内马铃薯机械化种植也将逐步向自动化、智能化方向发展。

(2)我国马铃薯种植区域广泛,地理条件和农艺的多样性决定了在今后相当长的一段时间内,工艺原理、机械结构简单的小型马铃薯播种机与自动化程度、作业效率高的大型马铃薯播种机将长期并存,以适应不同种植区域的需求。因此,应同时投入相应的研发力量,研发适合南方二季作区、西南单双季混作区特点、性能可靠的种薯分离整列技术与装置。

(3)排种器是播种机的核心部件,而马铃薯种薯几何尺寸大、质量大的特点决定了马铃薯排种器的负载较其他作物排种器的负载大。在新材料、表面处理、热处理、制造工艺等方面,将先进的制造技术融入排种器以及整机的制造过程当中,以提高马铃薯播种机性能的稳定性和可靠性。根据我国地域种植特点,未来我国马铃薯机械化种植技术和装备的发展将以精量、高速、智能化大型马铃薯播种技术及装备为核心,同步研发经济、轻简型马铃薯机械化种植技术及装备为主要发展方向。