滚筒式免耕播种机构交互式优化设计系统研究

刘宏新 苏 航 李金龙 刘招金

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

农业机械设计是农业机械化和现代化的重要内容和步骤,设计水平的高低直接关系到产品的质量性能、研制周期和经济效益等[1-2]。随着科技的进步与发展,现代设计技术与随之产生的设计方法也不断地融入到农业机械设计中。

传统的农机设计方法一般是通过经验获得设计参数,进行整机设计[3-7]。但由于经验性和盲目性,往往需要多次修改参数和结构,费时费力。优化设计方法即在符合一系列限制条件的前提下,求出满足设计效果的设计参数解,使设计效率明显提高。与此同时在优化设计的过程中,人类经验知识及创新能力在求解复杂问题时具有不可替代的作用[8-11],这使得交互式优化设计方法成为研究复杂优化设计问题的最佳选择。张学军等[12]研究了清田整地联合作业机齿形刮板式残膜、残茬及土壤输送装置的结构原理,通过建立数学模型,得到了机构的最优参数组合;韩豹等[13]为获得理想的苗间机械锄草效果,结合农艺对机械锄草参数的限定及要求,建立了多目标优化模型,并使用Matlab优化工具箱得到了最优解;王方艳等[14]使用Matlab,对4H-2型花生收获机的传动机构进行了优化分析,以提高机构的工作性能与可靠性。VEGAD等[15]对C型、Hatchet型和L型3种旋耕叶片进行了静态结构分析,并利用Solidworks程序设计模块对3种转子叶片进行了优化研究。近年来约翰迪尔等国外知名农机企业纷纷采用交互式优化设计方法,建立了以PDM/PLM为支撑平台的产品研发体系和知识积累平台。

近年来,保护性耕作技术的推广应用,对农机具的工作性能提出了新的要求[16-20]。为此,东北农业大学研制出了一种以滚筒为特征部件的免耕播种装置。该装置采用滚筒碾压秸秆,在秸秆被压薄并固定时,置于滚筒内的鸭嘴式播种器的鸭嘴从滚筒中伸出,穿透秸秆完成打穴与播种。相对于现有形式,无需对秸秆残茬进行任何处理,不进行破茬分草和开沟等工序,避免了秸秆和杂草的堵塞,提高了装置的通过性[21]。但在免耕播种机构设计过程中,涉及参数多,公式复杂,计算量大。当播种需求、播种条件改变时,需重新设计机构的各结构参数,延长了设计人员的设计周期,不易完成机构的优化设计。

针对上述问题,本文以滚筒式免耕播种机构为研究对象,研究一种交互式设计平台。使用Matlab设计并改进算法,进一步优化机构结构参数的求解过程,并在CATIA环境下二次开发,利用关联设计方法建立参数化模型。使得系统可以通过人机交互,根据用户需求快速获得优化后的结构参数,并生成对应参数模型,从而缩短设计周期,优化机构,减少设计人员的计算量,提高效率与准确度,以适应现代农业生产对农机产品定制化与个性化需求的新形势,同时为该类问题的研究提供一种通用的方法。

1 交互式设计系统技术方案

在交互式优化设计系统的设计过程中,首先应确定系统的功能与应用模块,并根据知识的数据特征构建知识库;然后根据人机友好原则设计系统人机界面,从而完成整个交互式优化设计系统的设计过程。滚筒式免耕播种机构交互式优化设计系统技术方案如图1所示。

根据滚筒式免耕播种机构设计要求与功能结构要求,建立知识库。其中包括对各参数的定义与分类,以及各参数之间的约束关系。

依据用户需求确定设计参数,并使用CATIA工具集进行整机设计。整机设计包括关键零部件参数化设计及整机系统匹配设计。

关键零部件参数化设计即根据滚筒式免耕播种机构的设计要求,建立目标函数与约束,并对各结构参数进行优化。将得到的优化结果和问题的理想目标值进行比较,把不满意的结果提供给模型继续求解。如此反复,直到求得设计者满意的参数化模型,并把所得的参数化模型存入模型库中。

整机系统匹配设计包括整机的总体布局以及动力匹配等内容。

图1 滚筒式免耕播种机构交互式优化设计系统技术方案Fig.1 Technical scheme of interactive optimization design system of drum-type no-till planter mechanism

本文主要研究滚筒式免耕播种机构关键零部件参数化设计过程:采用优化设计方法,设计结构参数优化算法,建立参数化模型,并设计与之对应的人机交互界面,使系统可在不同需求下快速生成各结构参数,准确得出最优参数组合,并生成所需模型,以缩短设计时间,提高设计效率与准确度。

2 理论模型建立

滚筒式免耕播种机结构如图2所示。作业时,地轮将动力由链传动传递给鸭嘴滚轮排种装置,再通过鸭嘴滚轮排种装置上的鸭嘴推动滚筒,从而驱动整个装置转动。秸秆被转动的滚筒碾压成薄层,鸭嘴穿透这一薄层秸秆后进行成穴并投种。

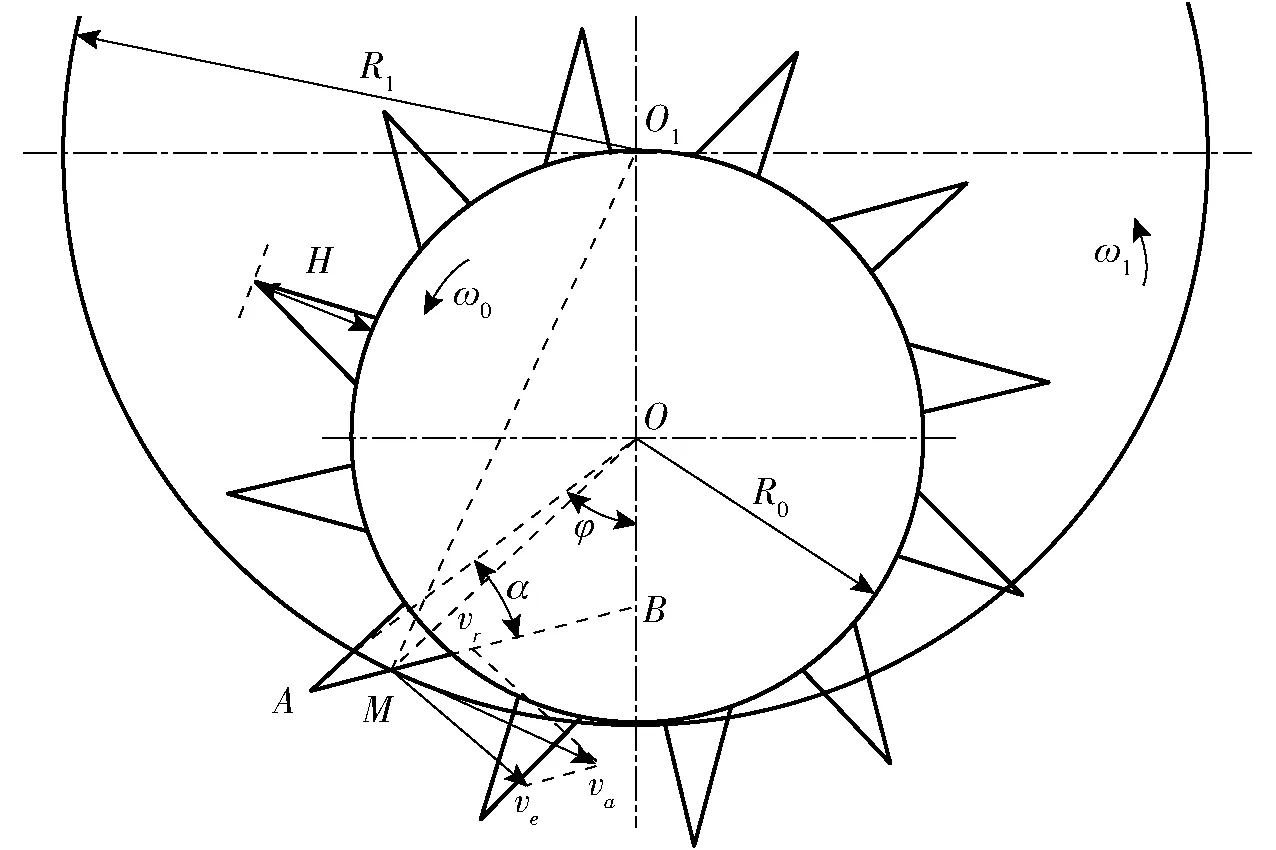

以滚筒式免耕播种机构的一个播种单元为研究对象,简化实体模型,并根据其工作原理进行运动分析,得到的理论模型如图3所示。

图3 滚筒式免耕播种机构理论模型Fig.3 Theory model of drum-type no-till planter mechanism

鸭嘴与滚筒的接触点M的绝对速度va由其相对鸭嘴滚轮排种装置中心O的牵连速度ve和相对鸭嘴助力角驱动面的相对速度vr合成。M点位置随鸭嘴滚轮排种装置的转动不断变化,当M点与竖直线O1O重合时,相对速度vr为零,此位置所对应的驱动角φ为σ,即

(1)

式中α——鸭嘴助力角,rad

R0——鸭嘴滚轮排种装置半径,mm

H——鸭嘴高度,mm

当鸭嘴滚轮排种装置继续转动时,M点相对速度vr方向反转。以σ为临界点,通过运动分析,对两种情况进行讨论,得到鸭嘴滚轮排种装置角速度ω0与鸭嘴助力角α一定时,滚筒角速度ω1随驱动角φ的变化关系为[21]:当φ≥σ时,有

(2)

(3)

当φ<σ时,有

(4)

(5)

式中R1——滚筒半径

3 结构参数优化算法

由于滚筒式免耕播种机构中涉及结构参数众多,为方便对结构参数进行优化,现把机构中需要优化的结构参数分为两类,即基本结构参数与辅助结构参数。基本结构参数约束机构的总体尺寸,辅助结构参数保证机构成穴作业的完成。机构具体的目标函数与约束条件建立过程如下。

3.1 基本结构参数的确定

本文取L、h1、Q为设计参数。其中L为株距,mm;h1为播种深度,mm;Q为还田量,kg/hm2。

还田量Q可转化为还田高度h2,mm。一般非人为堆积玉米秸秆的密度ρ为35 kg/m3左右[22],因此,还田高度h2可以表示为

(6)

滚筒式免耕播种机构的基本结构参数为x、R0、R1、H。其中x为鸭嘴数;R1为滚筒半径,mm。

鸭嘴滚轮排种装置的半径R0为

(7)

鸭嘴滚轮排种装置的半径R0取值一般在180~240 mm范围内[23],则鸭嘴数x的取值范围为

(8)

鸭嘴个数在满足约束条件的情况下不宜过多,且鸭嘴的个数x一般取偶数[24],因此可确定最佳鸭嘴数x。根据上述已知参数,计算后对结果圆整,即可得出鸭嘴滚轮排种装置的半径R0。

鸭嘴高度H为

H=h1+h2+h3

(9)

式中h3——滚筒厚度,mm

滚筒式免耕播种机构在作业的过程中,若滚筒半径R1过小,则滚筒不能有效碾压秸秆,产生秸秆缠绕堵塞现象,从而影响播种作业的进行,不能达到预期的播种效果[21]。设R1与R0的比值为k。k值过小滚筒与鸭嘴滚轮排种装置之间不能满足正常的几何运动关系,完成整个作业过程;同时为减轻滚筒式免耕播种机构总体质量,节约生产成本,在满足约束条件的情况下,k值不宜过大。综合考虑以上因素,初定k为2。则滚筒半径R1为

R1=2R0

(10)

3.2 辅助结构参数的确定

鸭嘴在驱动滚筒运动的过程中,相对于滚筒的位置是不断变化的,这就需要设置合理的驱动孔尺寸,保证鸭嘴与滚轮在运动过程中不发生干涉;为减缓滚筒速度的变化幅度,保证机构的平稳运行,应设置合理的驱动角φ与鸭嘴助力角α。因此设定辅助参数为助力角α、驱动角φ、开孔数n和开孔长度l,辅助参数的求解过程即寻求最佳鸭嘴助力角α与驱动角φ,并确定其所对应驱动孔数n和开孔长度l。

取基本结构参数H=90 mm,R0=200 mm,R1=400 mm,x=12,作业速度v=1 m/s,即鸭嘴滚轮排种装置角速度ω0=5 rad/s,探究不同鸭嘴助力角α下所对应滚筒角速度ω1随驱动角φ的变化规律,如图4所示。

图4 驱动角φ和鸭嘴助力角α对滚筒角速度的影响规律Fig.4 Influencing law of drive angle φ and duckbill power angle α on roller angular velocity

当驱动角为φ时,鸭嘴开始驱动滚筒;当φ0=φ-30°时,鸭嘴停止驱动滚筒。其有效作用区间为鸭嘴角间距γ=30°。在图中可以划分出若干区间为γ的曲线段,此区间即为鸭嘴驱动滚筒时滚筒角速度ω1的变化曲线。

对于任一鸭嘴,从其开始驱动至离开滚筒时,鸭嘴相对于圆心O所转过的角度θ为

(11)

鸭嘴转过角度θ时,所用的时间T为

(12)

鸭嘴从开始驱动,相对于圆心O转过角度γ时,所用的时间t1为

(13)

在时间T所在的任一时间t内,鸭嘴转过的角度β1与滚筒转过的角度β2为

(14)

(15)

其中

为使鸭嘴与滚筒在运动的过程中不发生干涉,应满足的条件为在时间T所在的任一时间t内有β1≤β2。

如图5所示,1号鸭嘴与2号鸭嘴分别处于交替驱动的临界位置,设2号鸭嘴所对应的驱动角为φ1,驱动孔角间距∠MO1M1为μ。则

(16)

图5 驱动孔角间距示意图Fig.5 Diagram of angular spacing between driving holes

根据滚筒驱动孔角间距可求得滚筒驱动孔数n为

(17)

n不为整数时,可圆整为ns。由此便可以求得各鸭嘴助力角α所对应的最佳驱动角φ下,鸭嘴的开孔数n与圆整后的开孔数ns。设Δn=ns-n,为保证滚筒的精度与滚筒运转时的可靠性,Δn越小越好。则Δn取最小值时所对应的鸭嘴助力角即为最佳鸭嘴助力角,其所对应的最佳驱动角与开孔数为φα和nsα。则驱动孔角间距μα为

(18)

如图6所示,滚筒式免耕播种机构运动到此位置时,3号鸭嘴驱动滚筒运动,4号鸭嘴顶点与滚筒圆周相交于N1,其所在驱动孔作用点为N2,圆弧N1N2所对应的弦长为最大弦长,即为滚筒所设置驱动孔的合理弦长l。

图6 驱动孔弦长与鸭嘴位置关系Fig.6 Position relationship between duckbill chord length and drive hole

设∠N1O1E为δ,则

(19)

令φ=δ-pγ,且令φ≤φα,当p取最小整数值时,记φ2=δ-pminγ。

当鸭嘴相对于圆心O从角度δ运动到φ2,所用的时间t2为

(20)

鸭嘴与滚筒的接触点M相对于圆心O1所转过的角度β为

(21)

则驱动孔最大横弦相对于O1对应的圆心角λ为

λ=β-pμ

(22)

滚筒上所设置的驱动孔的弦长l为

(23)

4 人机交互设计

4.1 交互信息

在滚筒式免耕播种机构交互式优化设计系统中,为满足用户需求,用户需向系统中输入设计参数,以获得满足设计要求的结构参数,如表1所示,从而完成滚筒式免耕播种机构的总体设计。

表1 交互信息Tab.1 Interactive information

4.2 Matlab编程

根据结构参数优化算法,设计程序框图如图7所示。根据程序流程图编写程序,以实现优化过程的程序化。

图7 滚筒式免耕播种机构交互式优化设计系统程序框图Fig.7 Program block diagram of interactive optimal design system of drum-type no-till planter mechanism

滚筒角速度ω1的求解过程是所有结构参数优化求解的基础,因此需得到不同驱动角φ下所对应的滚筒角速度ω1。令b2为驱动角φ,b1为相对速度vr为0时,所对应的驱动角σ。当鸭嘴滚轮排种装置角速度ω0与鸭嘴助力角α一定时,不同驱动角φ下所对应的滚筒角速度ω1的求解过程可用伪代码表示为:

if b2>b1 then

OA←R0+H;

y1←sin(pi-a-b);

OB←OA*sin(a)/y1;

O1B←X+OB;

y2←sin(a+b-asin(O1B*y1/R1));

BM←R1*y2/y1;

OM←sqrt(OB^2+BM^2-2*OB*BM*cos(pi-a-b));

O1MO←acos((R1^2+OM^2-X^2)/(2*R1*OM));

CMD←pi/2-O1MO;

OMB←asin(OB*sin(pi-a-b)/OM);

O1MB←O1MO+OMB;

ve←w0*OM;

vr←ve*cos(CMD)/cos(O1MB);

va←vr*sin(O1MB)+ve*sin(CMD);

O1M←R1;

w1←va/O1M;

else

OA←R0+H;

y1←sin(pi-a-b);

OB←OA*sin(a)/y1;

O1B←X+OB;

y2←sin(asin(O1B*sin(a+b)/R1)-a-b);

BM←R1*y2/sin(a+b);

OM←sqrt(OB^2+BM^2-2*OB*BM*cos(a+b));

O1MO←acos((R1^2+OM^2-X^2)/(2*R1*OM));

CMD←pi/2+O1MO;

OMB←pi-asin(OB*sin(pi-a-b)/OM);

O1MB←O1MO+OMB;

ve←w0*OM;

vr←ve*cos(CMD)/cos(O1MB);

va←ve*sin(CMD)-vr*sin(O1MB);

O1M←R1;

w1←va/O1M;

end if

以上述程序代码为基础,根据约束条件,依据线性搜索法编写程序,即可得到满意的目标值。

4.3 交互界面

通过Matlab的图形用户界面,根据用户所提供的原始参数,直接在界面中获得优化后滚筒式免耕播种机构的各结构参数,从而设计出具有人机交互、界面友好特性的用户界面。

Matlab图形用户界面是Matlab用户图形接口,其用户界面的设计方法有两种:使用可视化的图形界面开发环境和直接编写程序[25-26]。图形用户界面开发环境提供了更加方便快捷地设计图形用户界面的工具。

进行人机交互界面设计时,首先应启动GUI设计窗口,选择Blank GUI模板。在窗体中添加面板、静态文本、编辑框和按钮并修改属性,设计的人机交互界面如图8所示。其中,播种深度作为行业知识已在界面中设为默认值,不可轻易修改,若要修改需在更高的管理模式下进行。

图8 人机交互界面Fig.8 Human-computer interaction interface

4.4 系统测试

以东北地区玉米-大豆免耕轮作播种模式为例,对交互式优化设计系统进行测试。玉米和大豆的播种深度一般以30~50 mm为宜,密植玉米的播种株距在190 mm左右,大豆的播种株距为70~120 mm[27-28]。玉米产量在7 500~9 000 kg/hm2之间,其作物经济系数平均为0.35,则每公顷所产玉米秸秆量为15 000 kg左右;大豆产量在3 000 kg/hm2左右,其作物经济系数平均为0.18,计算可得所产大豆秸秆为13 500 kg左右[29]。

给定播种深度为50 mm,设定还田量分别为50%、70%、100%,并对应改变株距,对交互式优化设计系统做多组测试,所得结果如表2所示,平均每组测试程序运行时间为300 s左右。

对比手工计算,需设计人员根据设计参数确定基本结构参数,依此建立数学模型,得到驱动角与滚筒角速度之间的函数图形;通过函数图形,结合CATIA运动仿真模块进行干涉分析,确定辅助结构参数,从而完成滚筒式免耕播种机构的设计过程。在表2中抽取第1、3、5、7组数据进行手工验证,圆整后的计算结果与系统测试结果相比无过大偏差。但计算过程方面,即使对于熟悉该机构且熟练掌握计算流程的设计者,获得一组数据平均需要2~3 h;对于一般技术人员则需要长达1~2 d,且无法避免人员素质及差别所导致的问题与偏差。

由测试结果可知,交互式设计系统可以根据不同作物的播种需求快速做出响应,得出最优参数组合,最大限度缩短了设计时间,适应定制化研发。解决了传统设计中由于参数的改变,重复进行优化过程,使计算量增大等问题,从而减轻了设计人员的劳动强度。

5 关联模型建立及驱动

5.1 关联模型建立

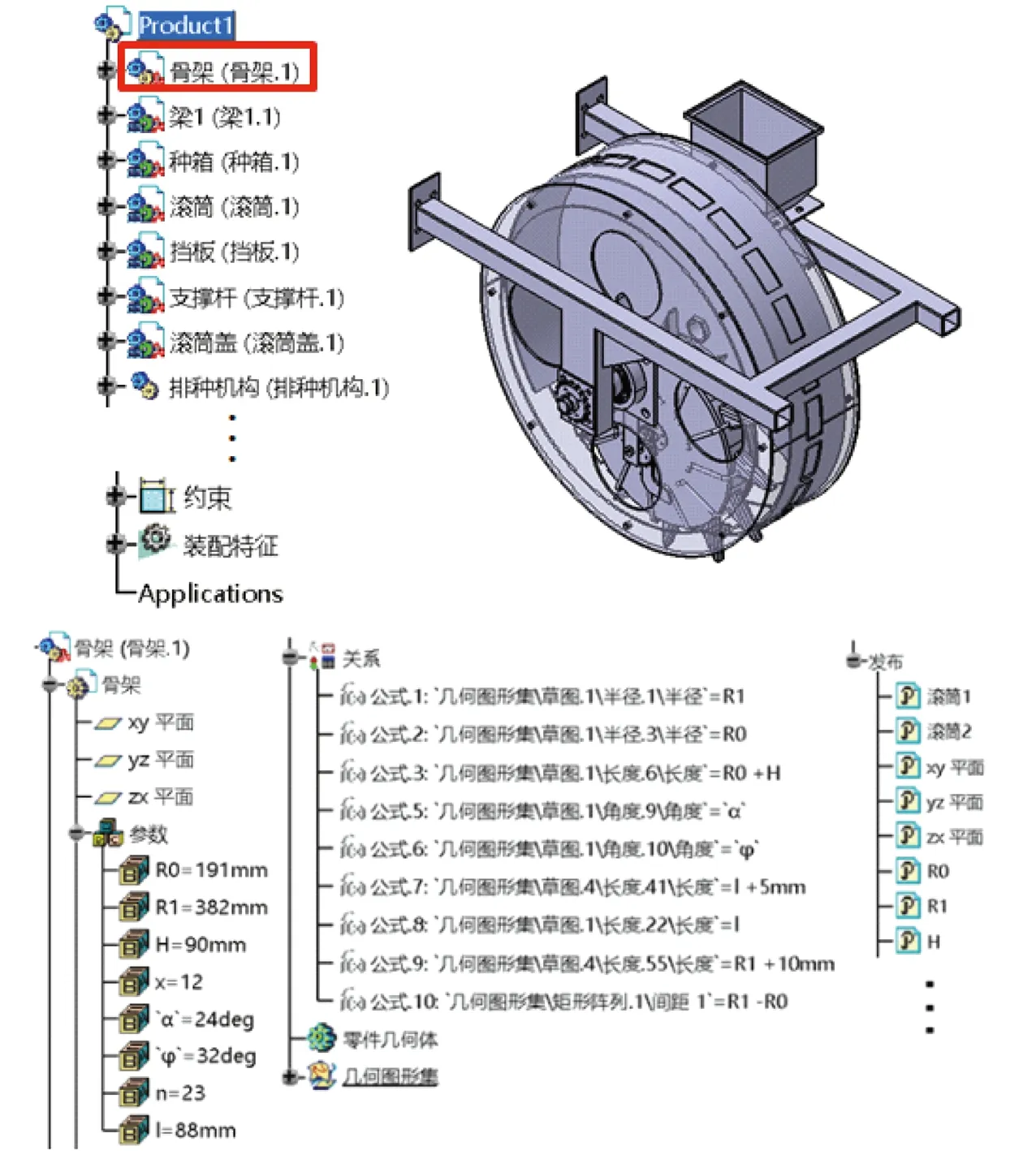

为减轻设计人员的劳动强度,提高设计效率,利用关联设计方法建立参数化模型,使得优化后的结构参数可直接驱动模型改参,获得所需模型。

关联设计主题思想是将设计特征与设计参数和设计输入关联起来,通过关联和发布机制实现关联设计。它大大减轻了设计者的负担,激活了设计者的主动创新思想[30-31]。滚筒式免耕播种机构播种单元参数化模型如图9所示,其具体设计过程如下:

表2 滚筒式免耕播种机构交互式优化设计系统测试与手工计算结果Tab.2 Test and manual calculation results of interactive optimal design system of drum-type no-till planter mechanism

图9 滚筒式免耕播种机构播种单元参数化模型Fig.9 Parameterized model of seeding unit of drum-type no-till planter mechanism

在CATIA中建立完整的结构树,并建立详细的骨架模型。在一个新的装配中新建一个名称为骨架的Part,骨架应当是该装配的第一个零件;使用Fix装配约束,在该装配中固定骨架模型;创建用来定义整个装配的几何参考特征和用户参数,根据各子装配与各零件之间的相对位置关系,建立基准点、基准线、基准面,并根据滚筒式免耕播种机构的运动原理图绘制草图,作为整个机构的基本骨架;发布骨架中定义的几何信息和用户参数,以更好地控制所创建的外部参考特征。

在一个产品模型中,除主骨架之外还存在多个子骨架,如排种机构骨架。子骨架中的信息来自于主骨架并添加了新的相对于子装配的驱动信息,使关联信息可以更好地自上而下传递。

通过关联copy/paste将相应的骨架中的信息传递到相应的部件中。在相应的部件中进行设计,并通过骨架建立相应空间位置约束,从而完成整个参数化模型的设计。

5.2 关联模型驱动

使用VB.NET对CATIA进行二次开发。通过人机交互界面辅助完成滚筒式播种机构的设计,并可直接在界面中修改参数值驱动模型改参。设计的人机交互界面如图10所示。

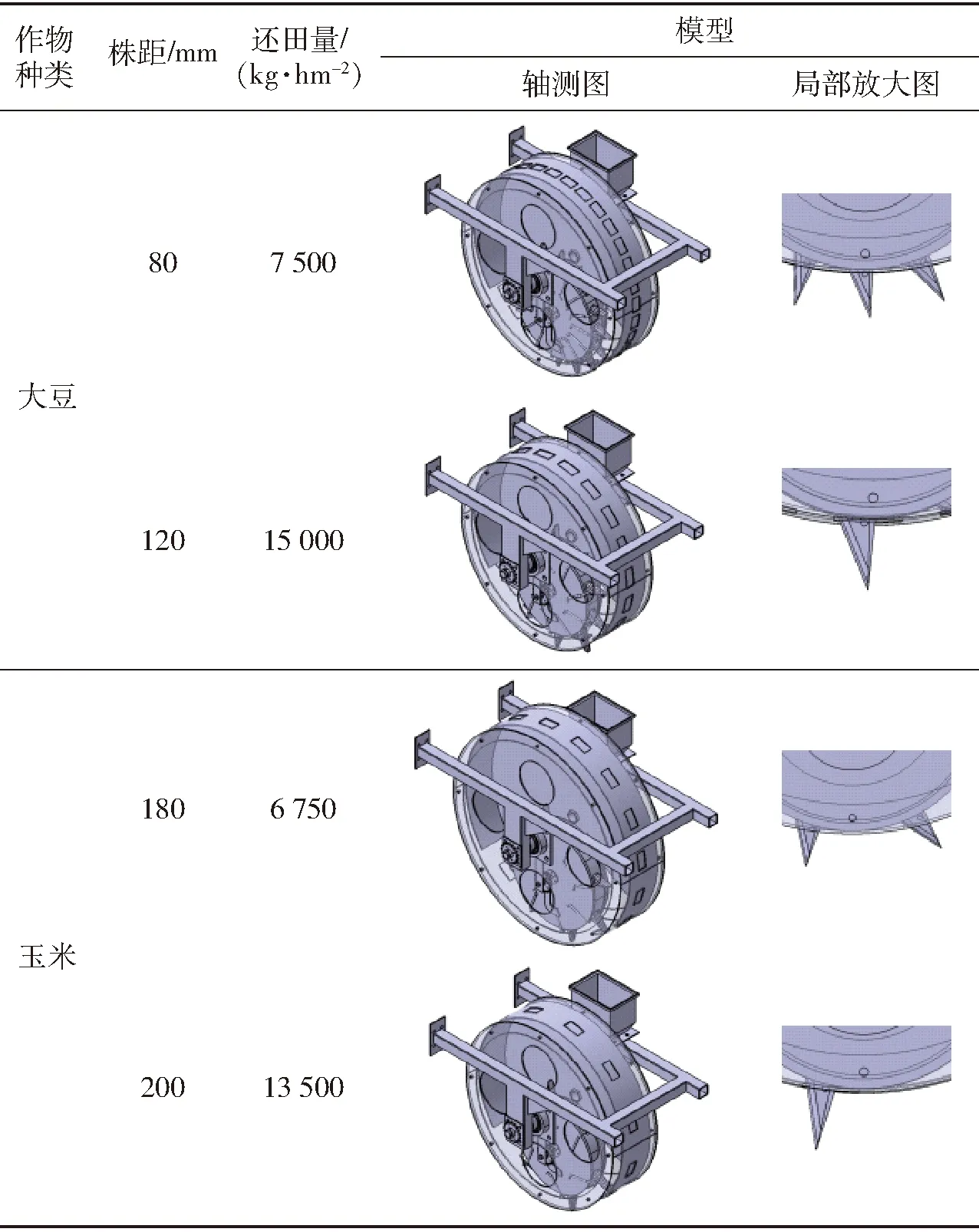

从表2中选择4组参数,其输入参数依次为:(大豆)株距80 mm,还田量7 500 kg/hm2;(大豆)株距120 mm,还田量15 000 kg/hm2;(玉米)株距180 mm,还田6 750 kg/hm2;(玉米)株距200 mm,还田量13 500 kg/hm2。通过向人机交互界面中依次输入与4组输入参数所对应的结构参数,驱动参数化模型改变参数。虚拟驱动后结构如表3所示。

图10 模型参数化界面Fig.10 Model parameterization interface

6 实例分析

限于篇幅、成本和周期,本文选择表2中的3组数据,加工试验样机,对滚筒式免耕播种机构交互式优化设计系统进行实例分析和验证[32-33]。

6.1 试验条件

2018年9月,在东北农业大学试验场地进行了滚筒式免耕播种机构样机功能试验,如图11所示。场地模拟免耕作业条件,由模拟机器收获粉碎的陈年玉米秸秆覆盖。试验地土壤为黑土,土壤含水率为17.3%,土壤坚实度为3.0×105Pa。

图11 滚筒式免耕播种机构样机功能试验Fig.11 Function test of drum-type no-till planter mechanism

6.2 试验方法

以东北地区玉米-大豆免耕轮作播种模式为例,按玉米秸秆还田量100%、70%、50%,株距100 mm、播种深度50 mm的播种需求,根据表2中所对应的结构参数加工滚筒式免耕播种机构试验样机。按照滚筒式免耕播种机构预期实现的设计功能,参照GB/T 20865—2007《免耕施肥播种机》和GB/T 6973—2005《单粒(精密)播种机试验方法》进行样机功能试验,选用拖拉机配套动力为35 kW,作业速度取1.0、1.5 m/s。每组试验完成后,观测成穴效果并分别测量其播种深度和株距,如图12所示。

图12 成穴效果及测量方法Fig.12 Cavitation effect and measuring method

6.3 试验结果

试验过程中,滚筒与鸭嘴工作时无干涉,滚筒可以对秸秆进行有效碾压,且通过性良好,对鸭嘴无过大冲击影响。

试验统计结果如表4所示。3组试验中播种深度和株距均满足相关标准规定,可达到播种要求,且播种深度及株距均匀稳定,成穴效果良好。

播种深度及株距合格率在相关标准允许范围内略有下降。一方面试验田地形起伏及秸秆量分布不均匀均可造成合格率下降。另一方面作业速度由1 m/s变为1.5 m/s时,播种深度减小,株距增大,造成整体播种合格率下降,究其原因是作业速度增加致使鸭嘴未充分扎入土壤即脱离成穴区域前进,且滚筒滑移量相对增加。

试验证明了滚筒式免耕播种机构交互式优化设计系统的可行性和有效性。

表4 试验统计结果Tab.4 Test statistical results

7 结论

(1)滚筒式免耕播种机构中涉及参数众多,为方便优化设计,把机构中需要优化的结构参数分为基本结构参数与辅助结构参数。基本结构参数约束了机构的总体尺寸,辅助结构参数保证机构成穴作业的完成。

(2)以滚筒角速度ω1的求解过程为基础,并将辅助结构参数的求解过程转化为角度与时间之间的函数关系,使问题的求解过程得以简化。

(3)利用Matlab语言可获得鸭嘴与滚筒在任意时间段内所转过的角度β1与β2,并根据线性搜索法,检测鸭嘴与滚筒在运动过程中是否发生干涉。使得结构参数优化算法能够基于Matlab语言得以程序化。

(4)利用关联设计方法,根据滚筒式免耕播种机构的运动原理图绘制草图,作为整个机构的基本骨架。通过关联和发布机制,并结合人机交互界面,可快速获得改变参数后的模型,大大减轻设计人员的设计负担,提高滚筒式免耕播种机构的设计效率。

(5)按玉米秸秆还田量100%、70%、50%,株距100 mm、播种深度50 mm的播种需求,参照系统所得结构参数加工滚筒式免耕播种机构试验样机并进行样机功能试验。穴深和穴距均达到播种要求,且成穴效果良好,证明了滚筒式免耕播种机构交互式优化设计系统的可行性和有效性。