铝粉分散过程中粒径效应的三维数值研究*

丁建旭,杜群贵,吴雨蒙,陈冬青,王新华

(1.广州特种机电设备检测研究院 国家防爆设备质量监督检验中心,广东 广州 510760;2. 华南理工大学 机械与汽车工程学院,广东 广州 510006; 3. 广东工业大学 机电工程学院,广东 广州 510006)

0 引言

随着许多领域的技术革新,作为功能性材料的金属铝粉在军事及民用工业中都具有重要的应用价值[1]。然而,金属铝粉与空气容易形成易燃爆环境,一旦遇到足够强的点火源,就会对人员和设备产生巨大的伤害和破坏[2-3]。因此,铝粉的爆炸特性及防护的科学问题引起了许多学者的关注[4-8]。

目前,粉尘的爆炸特征参数是基于爆炸仓内粉尘均匀分布的假设[9-10]。但是,在点火时刻的分散均匀程度受到20 L爆炸测试装置的构型,特别是喷嘴和粉尘的性质(如粉尘粒径等因素)的影响。为此,许多学者采用实验方法对粉尘的分散过程进行了研究[11]。由于实验的局限性,获取的实验数据只来源于20 L 爆炸仓内的少数观测点,难以对球形爆炸仓内的分散过程及湍流演化进行三维空间的定量描述。随着数值模拟技术逐渐得到发展和应用,Cheng等[12]采用二维数值模拟技术,研究了20 L 爆炸测试装置内不同压力条件下的粉尘分散过程,但该研究只在入口处提供了约10 ms的持续高压气体,并没有考虑到储粉罐内气体压力逐渐降低,负载粒子能力随之降低的实际情况;白建平等[13]通过数值模拟对比研究了铝粉、锆粉和锌粉在20 L爆炸仓内的分散规律;赵一姝等[14]通过变化粒径为163 μm的硫磺粉浓度,获得了粉尘浓度与湍动能、流场速度以及最佳点火时间之间的关系。粉尘分散规律的研究也引起了外国学者的重视, Sarli等[15-16]采用数值模拟技术研究了不同形式浓度对20 L爆炸仓中粉尘分散规律的影响,发现随着粉尘形式浓度的增加,出现沉降现象;随后进一步探究了初始压力对湍流、粉尘分散以及输运效率的影响,认为传统的MEC忽略了粉尘空间分布的不均性,从而提出了真实MEC的概念和相应的计算方法。研究成果一定程度上加深了对可燃爆粉尘在20 L爆炸仓中分散规律的认知,然而,由于粉尘分散过程的强非线性以及多相作用机理的超复杂性,许多相关问题需要进一步探讨。

在一定质量浓度条件下,不同粒径的粉尘比表面积存在显著差异。粒径越小,比表面积越大,最大爆炸压力越大,最小点火能越小。对于不同粒径的金属铝粉在20 L 爆炸测试装置中分散规律的研究,目前相关的研究较少。为此,本文采用三维数值手段对比研究了铝粉在粒径分别为25,50和100 μm条件下的20 L爆炸仓内粒子轨迹、湍动能、流场速度、粉尘浓度等分散特征,以提高铝粉爆炸特征参数测定的置信度,为爆炸防护关键产品的设计提供技术支撑。

1 数学物理模型

铝粉在20 L爆炸测试装置中的分散过程为气固两相流。可压缩空气采用理想气体状态方程进行描述,时空演化规律采用包括质量守恒方程以及各个方向上的动量守恒方程的时间平均Navier-Stokes 方程组进行描述。采用标准的k-ε方程组进行封闭求解。

DPM动量平衡方程描述粉尘粒子运动:

(1)

式中:F为重力,N;v和ρ分别为流体的速度和密度,m/s和kg/m3;g为重力加速度,m/s2;up和ρp分别为粉尘粒子的速度和密度,m/s和kg/m3;μ为动力粘度,Pa·s;dp为粉尘粒子的直径,m;Re为雷诺数,是关于流体和粉尘粒子的速度差的函数:

(2)

曳力系数是雷诺数和形状因子的函数:

(3)

式中:b1,b2,b3,b4为关于形状因子的无量纲函数,在模拟过程中假定不同粒径的铝粉颗粒均为规则的球体。

2 计算工况及数值结果讨论

2.1 工况设置

20 L爆炸测试装置如图1所示,主要包括爆炸仓、储粉罐和气粉两相阀等组件。在实验过程中,首先采用真空泵将爆炸仓内压力抽至-0.06 MPa,储粉罐中放入待测质量的铝粉并密封,利用压缩空气提高储粉罐内压力至2 MPa,随后打开气粉两相阀,使得储粉罐中高压气体负载铝粉快速进入爆炸仓,形成均匀粉尘云后,采用化学点火头进行点火实验。

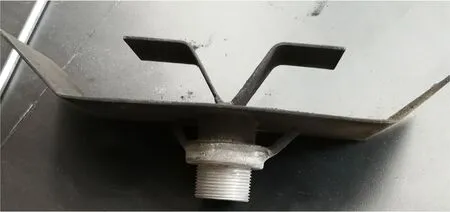

反弹喷嘴如图2所示,将喷嘴放置于爆炸仓的底部,与连通管道连接,使得粉尘在爆炸仓内快速分散,形成可燃爆粉尘云。

图2 反弹喷嘴Fig.2 Rebound nozzle

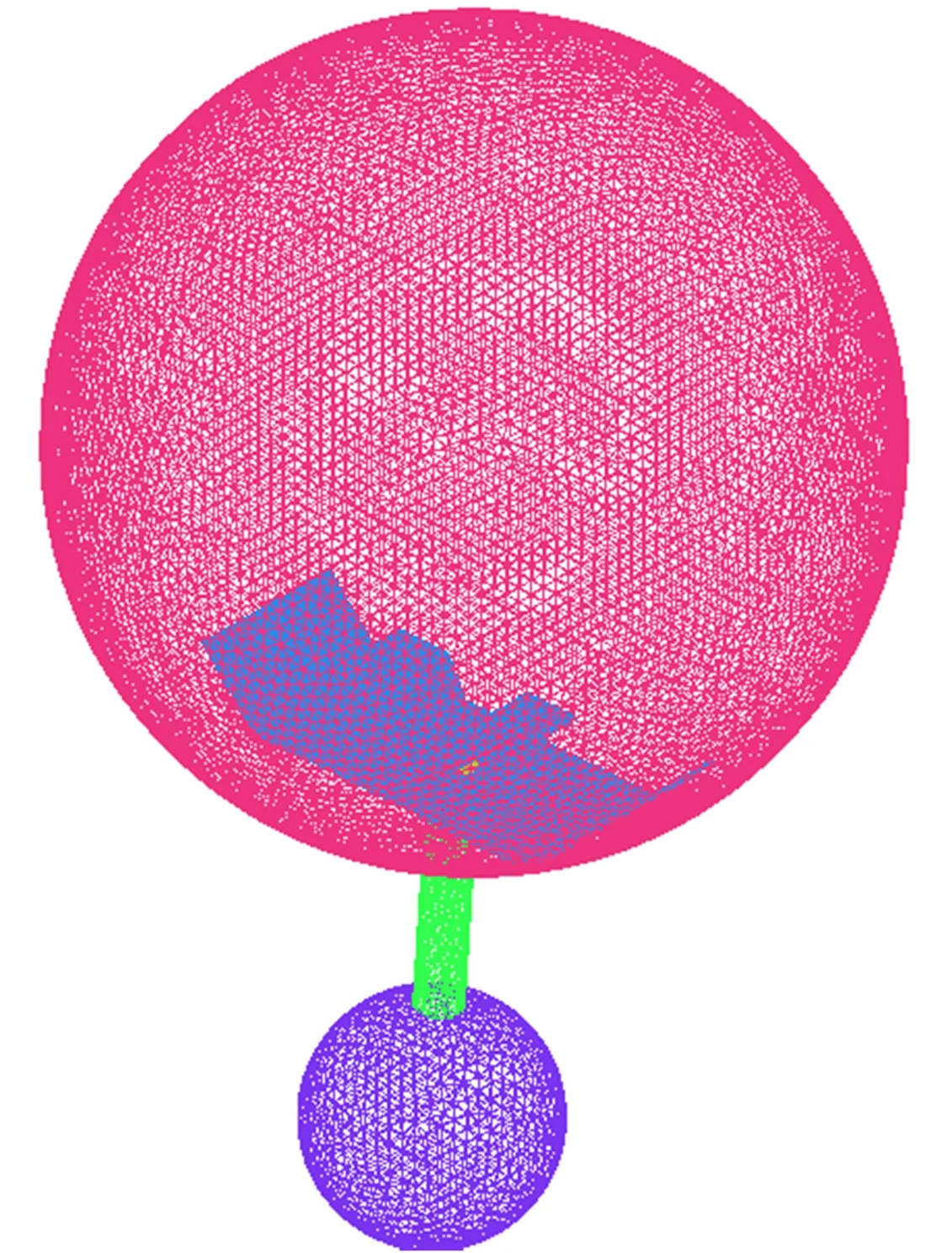

为方便建模,采用球形储粉罐代替爆炸测试装置中的储粉罐,爆炸仓的体积为20 L,管道及储粉罐的体积为0.6 L,与实验装置保持一致。爆炸仓、储粉罐以及连接管道的边界条件为固壁边界,DPM边界条件设置为反射边界。从储粉罐进入爆炸仓的铝粉质量为5 g,其密度为2 719 kg/m3。所考察的3组铝粉粒径分别为25,50和100 μm。采用无结构网格对计算域进行网格划分,如图3所示,并对反弹喷嘴进行局部网格加密,最小单元体为1.77e-13m3,总网格数为1 146 315,计算时间步长为0.1 ms。

图3 计算模型的网格Fig.3 Mesh of computational model

2.2 铝粉粒径对粒子轨迹分布的影响

图4~6分别为25,50和100 μm粒径条件下,20,40,60和80 ms时刻的铝粉粒子轨迹图,其中粒子轨迹图是通过形式浓度无量纲化获得的。从图4可以看出,在t=20 ms时,携带粉尘的高压气体从爆炸仓底部的输运管道进入反弹喷嘴,经反弹喷嘴的上金属板反弹后向下运动,随后与反弹喷嘴的下金属板发生碰撞并继续反弹,由于爆炸仓是球形结构,致使携带粉尘的2个射流在腔体上均经历了3次反弹,反弹分散轨迹具有明显的对称性。在经历最后一次反弹之后,由于重力作用,爆炸仓顶部的左右两侧粒子团发生了碰撞,汇聚沉降。在实际的反弹喷嘴构型中,V形构型底部通常设计3个直径为2 mm的圆形气粉通道,20 L腔体底部向中心存在较为明显的携粉射流,由于图4中均为正视图,所以只观察到1股射流。该射流头部存在明显的钝化,主要为爆炸仓顶部碰撞的携粉气流向下运动造成的。t=40 ms时,在爆炸仓的中心,粉尘浓度逐渐增大,面积增加,同时,更多的粉尘汇聚于球形爆炸仓的壁面,爆炸仓内其他区域的粉尘分布仍然较少。

图4 25 μm铝粉的粒子轨迹Fig.4 Particle trace of aluminum dust with a diameter of 25 μm

图5 50 μm铝粉的粒子轨迹Fig.5 Particle trace of aluminum dust with a diameter of 50 μm

图6 100 μm铝粉的粒子轨迹Fig.6 Particle trace of aluminum dust with a diameter of 100 μm

为了匹配20 L爆炸仓的湍流度和1 m3爆炸仓的湍流度,通常在粉尘爆炸特性测试过程中,设置点火延迟时间为60 ms,但是从图4~6中可以看出,此时的粉尘分布并不均匀。随着时间的推移,气粉双向作用消耗了粉尘粒子携带的部分动能,粉尘分布均匀度得到逐步改善,如t=80 ms时的粒子轨迹图所示。因此,粉尘爆炸特性测试的点火延迟时间需要根据粉尘物性的不同进行针对性的优化。

对比图4~6可以发现,随着粉尘粒子直径的增加,粉尘粒子的质量变大,压缩气体对大粒径的粉尘粒子携带能力减弱,且容易造成微小孔洞堵塞,所以在t=20 ms时,50和100 μm条件下的粒子轨迹图中没有明显存在经3个微孔洞形成的自下而上运动的射流。由于压缩气体动力学行为具有强非线性,不同的初始扰动(如携带的粉尘粒子直径的差异)会造成在相同时刻粉尘粒子轨迹分布的差异。在t=60 ms时,50 μm的粉尘粒子在爆炸仓的中心存在明显的局部汇聚现象,而相同时刻其他粒径条件下并没有发现爆炸仓的中心存在局部汇聚。另外,随着粒径的增加,粉尘粒子不仅趋向于汇聚在爆炸仓的局部区域,而且在爆炸仓内运动存在偏好路径,不同路径之间存在交错。对不同粒径的粉尘,基于反弹碰嘴的铝粉分散存在明显分布不均匀性,从而会影响火焰的传播过程,降低了在真实实验过程中基于均匀分布假设的粉尘爆炸特性测试结果的置信度。

2.3 铝粉粒径对湍动能的影响

图7~9 分别为25,50和100 μm粒径条件下,在20,40,60和80 ms时刻的铝粉湍动能云图。在40 ms之前,较大的湍动能主要存在于反弹碰嘴的上下金属板之间,在爆炸仓和储粉罐内的压力达到平衡之后,此区域的湍动能逐渐降低。爆炸仓内部湍动能的分布呈随机不规则的分布状态。较大湍动能的区域随着时间的推移逐渐扩大,但是爆炸仓壁面处的湍动能仍远低于远离壁面处的湍动能。

图7 25 μm铝粉的湍动能Fig.7 Turbulent energy of aluminum dust with a diameter of 25 μm

图8 50 μm铝粉的湍动能Fig.8 Turbulent energy of aluminum dust with a diameter of 50 μm

图9 100 μm铝粉的湍动能Fig.9 Turbulent energy of aluminum dust with a diameter of 100 μm

图10为3组粒径条件下爆炸仓中心位置的湍动能随时间变化的曲线。从图10可以看出,在喷粉初期,3种粒径条件下的湍动能均快速上升,随后存在1个较长时间的缓慢下降过程。从局部放大图中可以看出, 25 μm的粉尘在t=11.93 ms时湍动能达到最大值,为794.41 m2s-2;50 μm的铝粉在t=11.03 ms时湍动能达到最大值,为784.31 m2s-2;100 μm的粉尘在t=11.23 ms时湍动能达到最大值,为801.78 m2s-2。可以看出,在铝粉分散过程中,爆炸仓内中心位置的湍动能增加到峰值所需的时间与峰值受铝粉粒径的影响较小,湍动能的动力学行为主要是由流体流场特征决定的。

图10 湍动能随时间的变化Fig.10 Evolution of turbulent energy with time

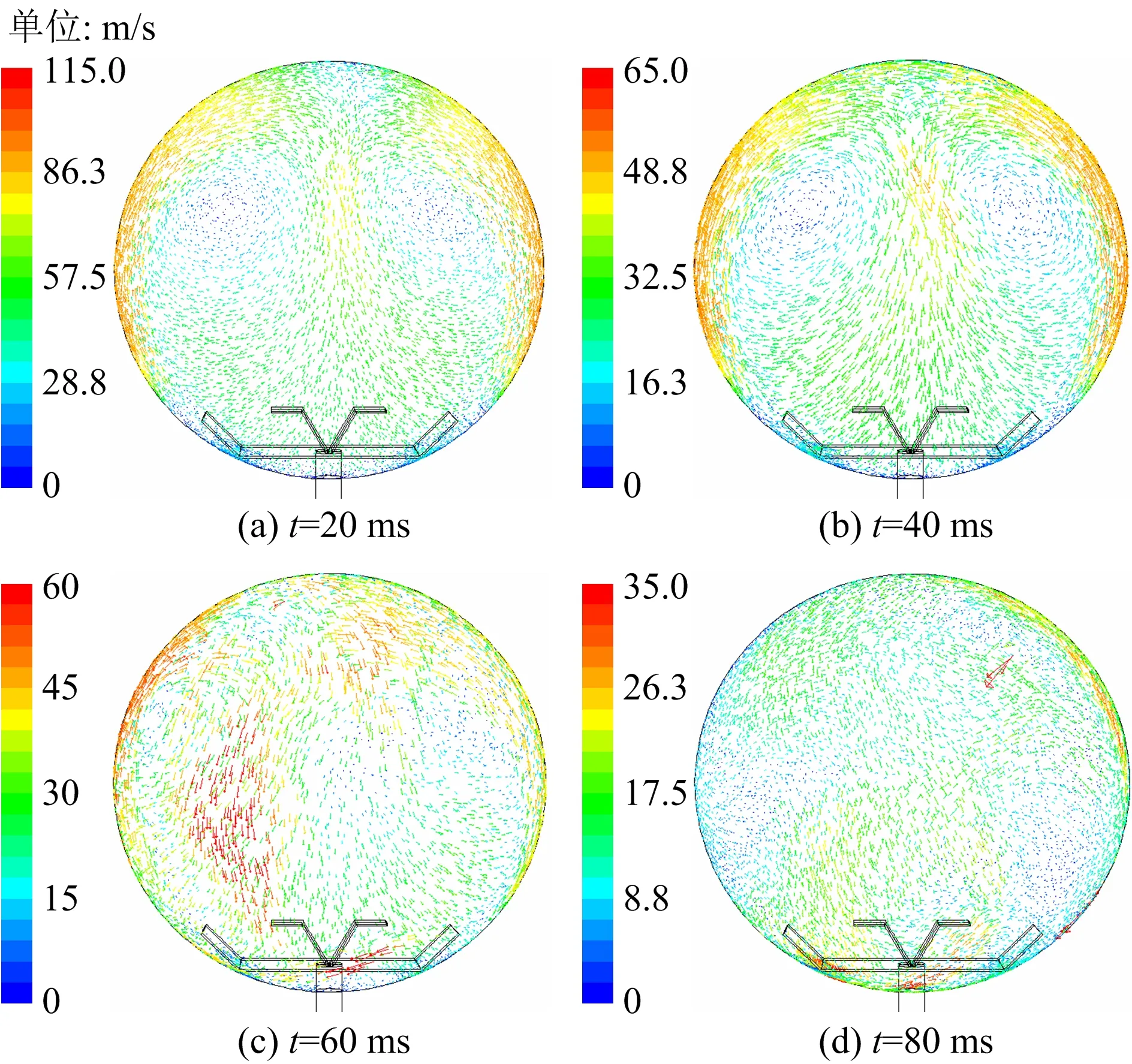

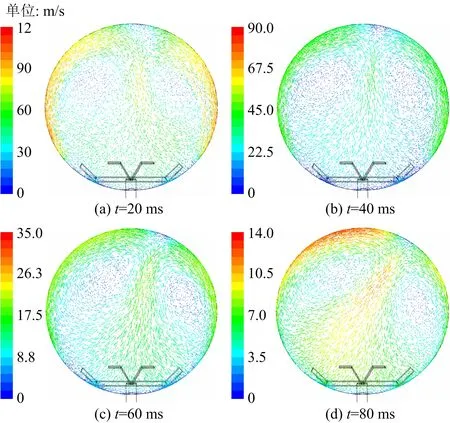

2.4 铝粉粒径对速度场的影响

图11~13 分别为25,50和100 μm粒径条件下,在20,40,60和80 ms时刻的速度云图。从图11~13可以看出,在t=20 ms和t=40 ms时刻,铝粉粒径为25 μm的粉尘分散过程中,存在2个明显的近似对称的涡状结构,随着时间的推移,涡状结构逐渐减弱,甚至消失。粒径为50 μm的铝粉在t=40 ms之后逐渐变得不规则,所在位置发生了明显的变化,之后弱化融合成1个较大的涡状结构。粒径为100 μm的铝粉在所考察的时间内,2个对称的涡状结构随着时间的消失逐渐失去了对称性,但是涡状结构仍然保持相对独立存在。比较可以发现,粒径越大,在相同时刻的涡状结构越大,涡结构的存在时间越长。比较速度云图和粒子轨迹分布图,可以发现速度场中的涡状结构导致了较大的速度梯度分布,使得涡外部的粉尘难以进入涡状结构的中心,涡内部的粉尘被气旋携带出涡内部区域,从而导致了粉尘分散死区现象的出现。

图11 25 μm铝粉的速度Fig.11 Velocity maps of aluminum dust with a diameter of 25 μm

图13 100 μm铝粉的速度Fig.13 Velocity maps of aluminum dust with a diameter of 100 μm

图14为不同粉尘粒径在爆炸仓的中心位置的速度随时间的变化曲线。从图14可以看出,由于粉尘分散早期压力梯度较高,中心位置的速度变化速率较大,很快达到峰值,随后逐渐下降。对于粒径较小的铝粉,中心位置的速度峰值(84.58 m/s)明显低于其他2种粒径(50和100 μm)的速度峰值,分别为89.13 m/s和89.16 m/s,但是抵达峰值的时间几乎相同,约为13.55 ms。由此可见,对于不同粒径的金属铝粉,爆炸仓内的中心位置的速度变化趋势基本一致,峰值差异也较小。

图14 速度随时间的变化Fig.14 Evolution of velocity with time

2.5 铝粉粒径对爆炸仓中心浓度的影响

图15为不同粉尘粒径在爆炸仓的中心位置的粉尘浓度随时间变化的曲线。粒径不同对粉尘浓度的影响较大。粒径为25 μm的铝粉在t=38.96 ms时达到最大浓度峰值,为2.09 kg/m3。随着铝粉粒径的增加,爆炸仓中心的粉尘浓度达到峰值的时间延后,峰值也从0.99 kg/m3降低至0.57 kg/m3。另外,粉尘粒径越小,浓度变化率(包括浓度上升和下降2个阶段)越大。出现以上现象的主要原因在于,粉尘粒径越小,粉尘粒子相应的质量也越小,在给定储粉罐和爆炸仓压力的初始条件下,气流的携带作用越明显。反之,对于粒径较大的铝粉,气流携带的能力得到弱化。对于直径较大的铝粉,粉尘浓度在中心位置下降较为缓慢,主要原因在于,粉尘粒径越大,单个粒子的质量越大,相应的惯性越大。

图15 浓度随时间的变化Fig.15 Evolution of dust concentration with time

在数值计算中,3种不同粒径工况条件下均设置了0.25 kg/m3的形式浓度,而计算结果获得的最大铝粉浓度峰值均远大于其形式浓度,特别是在标准规定的60 ms的点火延迟时刻,点火位置的实际浓度最大值为0.49 kg/m3,最小值为0.26 kg/m3,均高于预期的形式浓度0.25 kg/m3。在实际实验中,这样的差异会导致粉尘爆炸特性(如最小爆炸浓度等)实验结果的偏差,因为基于粉尘粒子球状的假设,在爆炸仓中心点火位置附近,粉尘真实浓度越大,该局部区域的粉尘粒子的表面积越大,能够更充分地吸收化学点火头瞬间释放的大量化学能,导致粉尘粒子能够在极短的时间内释放更多的活化因子,提高化学反应速率,从而影响真实粉尘最小爆炸浓度的判断。从图15中可以看出,对于3种不同粒径的铝粉均存在误判最小爆炸浓度的可能,1种可能解决该问题的方法是适当推迟点火延迟时间,而避免采用标准中所规定的60 ms。

3 结论

1)在铝粉分散初期,铝粉粒子轨迹、湍动能、速度分布空间不均匀特征显著,粉尘爆炸特性测试的点火延迟间需要根据粉尘物性的不同进行针对性的优化。

2)反弹喷嘴的构型诱导爆炸仓内形成较大的速度梯度分布,阻止涡外部的粉尘进入涡状结构的内部,内部粉尘则被气旋携带出涡内部区域,从而导致粉尘分散死区的出现,使得大量粉尘分布于爆炸仓的壁面或者偏好路径上。铝粉粒径越大,该现象越明显。

3)粒径对爆炸仓中心的湍动能和速度的影响较小,但随着粒径的增大,爆炸仓中心的浓度峰值越小,且均高于形式浓度,达到浓度峰值的时间越长。