矿岩接触带巷道顶板沉降变形相似模拟试验研究*

刘晓云,叶义成,2,刘 洋,李玉飞,王为琪,陈 虎

(1.武汉科技大学 资源与环境工程学院,湖北 武汉 430081;2.湖北省工业安全工程技术研究中心,湖北 武汉 430081)

0 引言

传统理论认为,巷道围岩变形是由弹性区产生的弹性变形和塑性破坏产生的塑性变形组成,其中弹性变形占围岩变形总量较少的一部分[1-3]。当巷道岩体环境和应力条件一定时,提高巷道的支护强度对顶板沉降量和塑性破坏范围的控制效果有限,一部分围岩变形和破坏在工程上是不可控的[3]。如矿岩接触带巷道,其顶板的破坏形式受接触带赋存条件的影响呈现诸多差异,在忽视其特殊性情况下的支护效果难以达到预期的目标,因此,开展接触带巷道变形规律研究对保证接触带巷道安全稳定具有重要意义。

唐礼忠等[4]针对冬瓜山铜矿接触带位于巷道顶板、侧帮2种工况提出了不同支护优化方案;王剑波等[5]以武钢金山店铁矿二采区Ⅰ#矿体为对象,提出在矿岩接触带地段掘进出矿进路,采用全断面一次光面爆破技术的方法;赵义来等[6]采用数值模拟的方法探讨了岩体接触带的动力学机制和主要的控制因素;Yassaghia等[7]通过接触带岩体压缩试验,揭示出接触带岩体力学性能降低,且在挤压条件下接触带巷道围岩塑性区范围增大的规律;Feng等[8]发现接触带巷道两侧围岩应力集中,软岩侧塑性区范围较硬岩侧塑性区范围明显增大;王其虎、鲁方、卢琪雅等[9-11]分别对接触带巷道非协调变形特征及破坏机理、接触带巷道变形破坏特征、接触带巷道顶板变形预测开展了研究。

以上研究对矿岩接触带巷道稳定性进行了积极探索,取得了诸多的研究成果。但由于巷道顶板变形破坏具有一定的隐蔽性和突发性[12-15],尤其是2种岩体构成的接触带巷道,其顶板变形破坏的方式和规律更加复杂,有必要对接触带巷道顶板变形开展研究。由于接触带巷道顶板变形破坏受赋存条件影响较大,现场试验缺少可重复性,数值模拟较难真实还原实际工况,而物理相似模拟试验具有较好的可操作性和可重复性。因此,采用相似模拟试验研究接触带巷道顶板沉降变形规律。

1 大冶铁矿工程地质概况

大冶铁矿位于湖北省黄石市铁山区,是典型的矽卡岩接触交代型矿山。接触带走向为西北-东西方向,接触带宽50~70 m,由强烈的接触交代和热液蚀变作用形成。矿体与围岩的接触带上断裂破碎构造较为发育,矿岩极不稳固,开采时易发生冒顶片帮等地质灾害。试验模拟大冶铁矿尖林山-90 m水平2#平巷和-110 m水平11-14#进路接触带巷道。巷道断面形状为三心拱形,其断面尺寸为3.6 m×3.2 m,巷道拱顶高为3.2 m。巷道间距16 m,阶段高度14 m,,接触带巷道两侧岩体为铁矿和大理岩,如图1所示,其物理力学参数见表1。

图1 接触带巷道示意Fig.1 Contact roadway

2 相似模拟试验模型构建

2.1 相似原理参数确定

根据相似原理和试验条件确定试验参数,其中几何相似常数Cl:

表1 矿岩体物理力学参数Table 1 Physical and mechanical parameters of ore and rock mass

Cl=30

(1)

几何相似常数Cl,密度相似常数Cρ和应力相似常数Cσ需满足:

(2)

密度相似常数Cρ为:

(3)

应力相似常数Cσ为:

(4)

式中:ρ1,ρ2分别为模拟岩体的密度和模拟材料的密度,kg/m3;σ1,σ2分别为模拟岩体的应力值和模拟材料的应力值,MPa。

根据圣维南原理,构建模型尺寸为2 000 mm×400 mm×2 000 mm(长×宽×高);由几何相似常数确定巷道开挖尺寸为120 mm×107 mm×400 mm(宽×高×长),巷道间距550 mm,阶段高度460 mm;试验模拟距离地表90~110 m的接触带巷道。相似模型材料根据其物理力学参数计算和配比试验拟合得到,见表2。

表2 模型材料物理力学参数Table 2 Simulation of physical and mechanical parameters of material

2.2 试验装置

试验在武汉科技大学自主研发的可调节相似模拟试验装置[16]上进行。装置尺寸可调节,最大尺寸为4.0 m×0.6 m×2.4 m(长×宽×高)。该装置具有结构简单、生产成本低等优点,可以满足多种范围、不同对象的模拟试验研究,适用于地下开采岩层运动规律、井下巷道和硐室围岩应力应变等相似模拟试验。

2.3 模型浇筑

根据已有研究成果[17-18],选取沙、水泥和石膏作为相似材料,确定模型岩体1(大理岩)的沙∶水泥∶石膏比值为8∶8∶2;模型岩体2(铁矿)的沙∶水泥∶石膏比值为7∶9∶1;胶结剂水的质量控制在相似材料总质量的10%。设计开挖矿岩接触带巷道3条,分别对应-90 m水平(1条)和-110 m水平(2条)。

模型浇筑步骤分别为模型准备、材料配比、现场浇筑、基地铺垫、分开浇筑、材料夯实。模型浇筑完成,模型尺寸为2.0 m×0.4 m×2.0 m,累计浇筑材料为1.6 m3,其中2种材料体积各0.8 m3,用不同颜色区分。

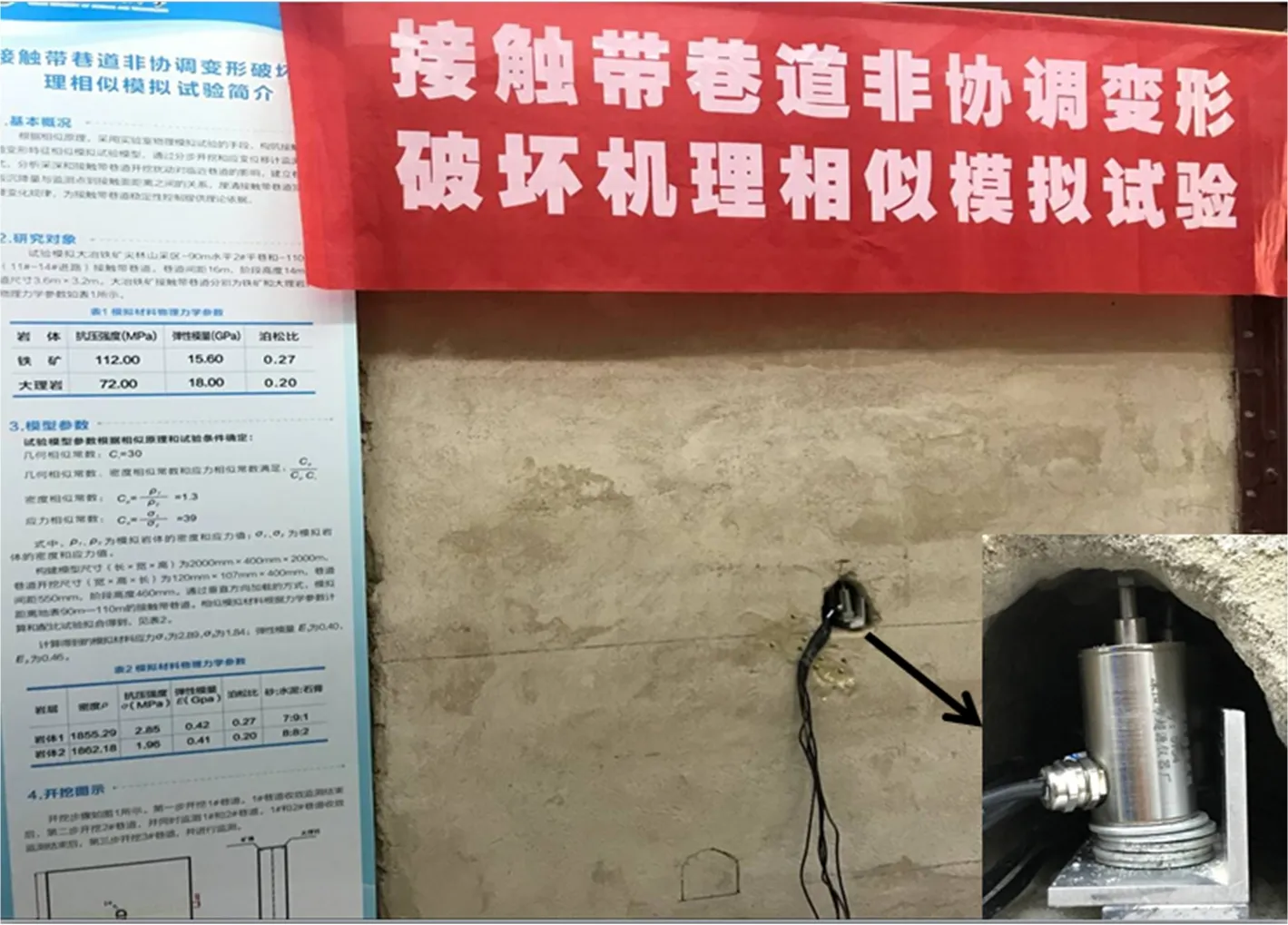

巷道开挖模拟巷道掘进实际,采用人工开挖。巷道开挖完成后立即布置5个监测点。其中:1#和2#监测点布置在大理岩一侧;3#监测点布置在接触带处;4#和5#监测点布置在铁矿一侧。监测设备采用自主研发设计的位移传感器,试验中位移传感器监测过程如图2所示。

图2 试验中位移传感器监测过程Fig.2 Monitoring process of displacement sensor in test

3 相似模拟试验结果分析

3.1 -90 m水平巷道顶板沉降变形规律

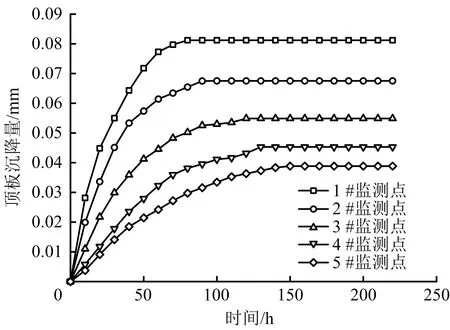

图3为巷道开挖9 d内位移传感器测得巷道顶板1~5#监测点的沉降量-时间变化情况。

图3 1~5#监测点顶板沉降量-时间曲线Fig.3 Settlement of the roof-time curve at 1~5# monitoring point

横向分析监测点顶板沉降情况,位于岩体1(大理岩)外侧1#监测点处巷道顶板沉降速率最快,沉降量最大。在巷道开挖75 h后顶板沉降量达到最大值0.081 mm,巷道沉降开始趋于稳定;位于岩体2(铁矿)外侧5#监测点处巷道顶板沉降速率最慢,沉降量最小,在巷道开挖约110 h后顶板沉降量达到0.035 mm,此后沉降量缓慢增长。在开挖143 h时达到最大值0.039 mm。沿巷道轴向纵向分析,从1#监测点到5#监测点,巷道开挖初期顶板沉降速率逐渐减小;沉降过程中巷道顶板沉降速率减小速度逐渐变小;沉降量趋于稳定所需时间逐渐增长;最终沉降量逐渐减小。

试验表明,2种岩体中巷道顶板沉降量存在明显的差异。受外部环境干扰及数据采集限制,所测数据在局部存在波动,但对沉降量变化趋势影响较小。根据图3分析结果,分析开挖25,50,100和150 h时接触带巷道沿走向顶板沉降量分布情况,如图4所示。

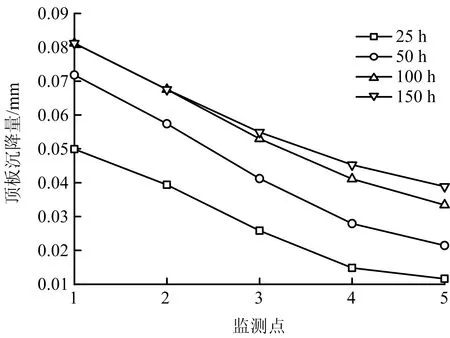

图4 沿巷道走向巷道顶板沉降量分布Fig.4 Along the roadway to the roadway roof settlement distribution

沿接触带巷道走向,2种岩体中巷道顶板沉降量在空间上存在明显的非协调性,开挖25 h后岩体1内巷道顶板最大沉降量为0.052 mm,岩体2内顶板的最大沉降量0.013 mm,接触带两侧顶板沉降量显现出明显的差异。

开挖50 h后巷道顶板沉降量整体增大,接触带两侧顶板沉降量差异程度增大,开挖100 h后顶板沉降量整体增大,接触带两侧顶板沉降量差异程度有所减小。开挖150 h后顶板沉降量小幅增大,接触带两侧顶板沉降量差异程度进一步减小,沿巷道呈线性过渡。

开挖80 h后岩体1内巷道顶板沉降变形首先趋于稳定,接触带两侧不同岩体顶板沉降量差异程度随着岩体2内巷道顶板沉降量的增大而减小。开挖143 h后岩体2内巷道顶板沉降变形趋于稳定,此时接触带两侧不同岩体顶板沉降量沿巷道走向近似呈线性过渡。即接触带巷道顶板不协调变形主要发生在巷道开挖初期,随着开挖时间增长,不协调沉降程度先增大后减小,最终趋于稳定。

3.2 -90 m水平巷道顶板受扰动沉降变形规律

在-90 m水平巷道开挖监测9 d后,开展-110 m水平巷道的开挖工作,同时继续对-90 m水平巷道顶板沉降量进行监测。图5为-110 m水平巷道开挖后-90 m水平巷道在9 d内的顶板沉降量-时间变化情况。

图5 开挖扰动下1~5#监测点顶板沉降量-时间曲线Fig.5 Settlement of the roof-time curve at 1~5# monitoring point under excavation disturbance

由图5可知,由于受到-110 m水平巷道开挖扰动的影响,已经处于二次平衡状态的-90 m水平巷道顶板再次发生沉降。顶板沉降量在开挖初期增大较快,随着开挖时间的延长,沉降速率逐渐减小,最终趋于稳定。同时,与-90 m水平巷道开挖相比,-110 m水平巷道开挖扰动对-90 m水平巷道顶板沉降影响减弱,-90 m水平巷道二次沉降巷道顶板最大沉降量约0.017 mm,为初次沉降顶板最大沉降量的21%。

沿巷道走向,接触带两侧不同岩体顶板沉降量不同。受开挖影响,接触带巷道大理岩侧顶板沉降速率较快、沉降量较大。铁矿侧顶板沉降速率较慢,累积沉降量较小。通过分析沿巷道走向监测点处顶板沉降过程发现,在巷道接触带处由大理岩侧至铁矿侧,巷道顶板沉降速率逐渐减小,累积沉降量逐渐减小,表明接触带巷道顶板存在过渡型不协调沉降现象。

-110 m水平巷道开挖90 h后,大理岩侧巷道顶板(1#监测点)沉降量达到0.016 mm,此后逐渐趋于稳定,最终达到0.017 mm;开挖120 h后,铁矿侧巷道顶板沉降量达到0.008 mm,最终稳定时沉降量为0.009 mm。分析表明接触带处巷道顶板不协调沉降变形现象较明显,两侧岩体最大变形差值为0.007 mm。

试验结果显示,邻近巷道开挖造成的扰动对巷道沉降变形有较大影响,接触带巷道两侧岩体的不协调沉降变形增大。在此基础上,为进一步分析开挖后巷道变形破坏过程,绘制二次开挖25,50,100 和150 h时接触带巷道沿走向顶板沉降量的分布图,如图6所示。

图6 开挖扰动下沿巷道走向巷道顶板沉降量分布Fig.6 Along the roadway to the roadway roof settlement distribution under excavation disturbance

由图6可知,-110 m水平巷道开挖后,受其扰动影响,-90 m水平巷道顶板发生沉降。沿巷道走向接触带巷道顶板呈现过渡型沉降现象。大理岩侧顶板沉降速率较快,累积沉降量较大,铁矿侧顶板沉降速率较小,累积沉降量较小。

巷道开挖25 h后,大理岩侧顶板最大沉降量为0.006 mm,接触带处顶板沉降量为0.003 mm,铁矿侧顶板最大沉降量为0.002 mm,相对差异量为0.004 mm;开挖50 h后,巷道顶板累积沉降量进一步增大,大理岩侧顶板最大沉降量为0.013 mm,接触带处顶板沉降量为0.008 mm,铁矿侧顶板最大沉降量为0.005 mm,相对差异量为0.008 mm,差异程度进一步增大;开挖100 h后,巷道顶板沉降量进一步增大,但由于大理岩侧顶板沉降趋于稳定,铁矿侧顶板进一步增大,接触带两侧顶板沉降量差异程度没有较大变化,相对差异量为0.008 mm;开挖150 h后,由于铁矿侧顶板沉降量进一步增大,接触带处顶板沉降量差异程度小幅减小,相对差异量为0.007 mm。

4 现场试验监测结果验证

以大冶铁矿尖林山-90 m水平2#平巷为试验巷道,在巷道进行玻璃钢锚杆支护的基础上,在11~14#进路沿巷道方向距离接触带前后5.00 m的大理岩侧和铁矿侧对称布置测点,采用JSS20A型收敛计进行巷道收敛监测。

4.1 巷道顶板累计沉降量

11~14#进路接触带大理岩侧巷道顶板累计沉降-时间曲线,如图7所示,从大理岩侧顶板累计沉降量看,12#进路﹥11#进路﹥13#进路﹥14#进路。

图7 11~14#进路接触带大理岩侧巷道顶板累计沉降-时间曲线Fig.7 Cumulative settlement time curve of the roof of a marble side roadway in the contact belt of 11~14# route

11~14#进路接触带铁矿侧巷道顶板累计沉降-时间曲线,如图8所示,从铁矿侧顶板累计沉降量看,12#进路﹥11#进路﹥13#进路﹥14#进路。

图8 11~14#进路接触带铁矿侧巷道顶板累计沉降-时间曲线Fig.8 Cumulative settlement time curve of the roof of an iron ore side roadway in the contact belt of 11~14# route

就同一进路而言,11~14#进路顶板沉降量铁矿侧较大理岩侧分别减少了34.03%,55.59%,39.93%和44.89%,平均减少量为43.61%。

4.2 巷道顶板沉降速率

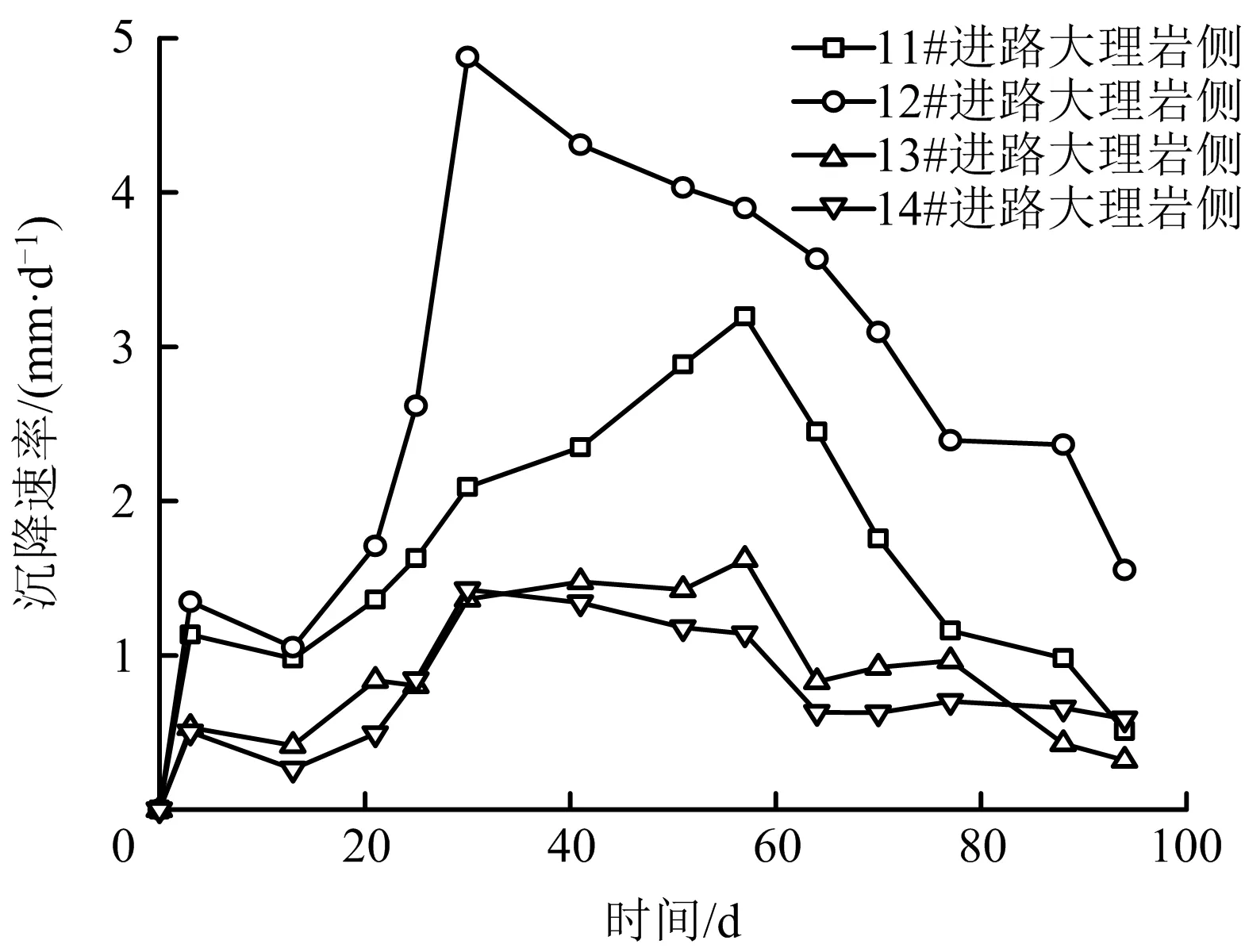

11~14#进路接触带大理岩侧巷道顶板沉降速率-时间曲线,如图9所示,按最大沉降速率看,12#进路﹥11#进路﹥13#进路﹥14#进路。巷道顶板沉降速率最大值出现时间并不相同,接触带巷道大理岩侧顶板沉降速率呈先增大后减小的趋势。

图9 11~14#进路接触带大理岩侧巷道顶板沉降速率-时间曲线Fig.9 Rate-time curve of the roof settlement of the marble side roadway in the contact belt of 11~14# route

11~14#进路接触带铁矿侧巷道顶板沉降速率-时间曲线,如图10所示,按最大沉降速率看,11#进路﹥12#进路﹥13#进路﹥14#进路。铁矿侧与大理岩侧并不相同,接触带巷道铁矿侧顶板沉降速率呈先增大后减小再增大再减小的变化趋势。

图10 11~14#进路接触带铁矿侧巷道顶板沉降速率-时间曲线Fig.10 Rate-time curve of the roof subsidence of an iron ore side roadway in the contact belt of 11~14# route

11~14#进路接触带巷道大理岩侧和铁矿侧顶板沉降速率-时间曲线,如图11所示,从同一进路巷道顶板沉降速率最大值出现时间的角度分析,铁矿侧顶板沉降速率最大值出现时间早于大理岩侧;从最大沉降速率的角度分析,大理岩侧顶板沉降速率大于铁矿侧顶板沉降速率。11~14#进路顶板沉降量铁矿侧较大理岩侧分别减少10.31%,56.76%,29.05%和44.06%,平均减少量为35.05%。

图11 11~14#进路接触带巷道大理岩侧和铁矿侧顶板沉降速率-时间曲线Fig.11 11~14# road contact belt roadway marble side and iron ore side roof settlement rate-time curve

现场监测试验表明,就同一进路而言,大理岩侧顶板沉降量和沉降速率均大于铁矿侧。接触带巷道大理岩侧顶板沉降速率呈先增大后减小趋势,铁矿侧顶板沉降速率呈先增大后减小再增大再减小趋势。不同进路的接触带巷道大理岩侧与铁矿侧顶板沉降速率并不相同,现场试验结论与相似模拟试验结果具有较好的一致性,验证了相似模拟试验在接触带巷道顶板稳定性研究中的适用性。

5 结论

1)相似模拟试验结果表明,巷道开挖后,随着顶板暴露时间的增长,接触带巷道顶板两侧岩体沉降量先增大后小幅减小,最终趋于稳定,且接触带巷道大理岩侧顶板沉降量和沉降速率均大于铁矿侧。

2)受-110 m水平巷道开挖扰动的影响,已经处于二次平衡状态的-90 m水平巷道顶板再次发生沉降,沉降位移为初次沉降的21%。同时,二次沉降造成既有接触带巷道的不协调程度增大。

3)接触带巷道大理岩侧比铁矿侧顶板沉降先进入稳定,且下一水平巷道开挖造成的既有巷道二次沉降变形时长大于一次沉降变形。2#巷道开挖75 h后大理岩侧顶板沉降先进入稳定,2#巷道开挖90 h后铁矿侧顶板沉降进入稳定。下一水平巷道开挖后90 h,2#巷道大理岩侧顶板沉降进入稳定,下一水平巷道开挖后120 h,2#巷道铁矿侧顶板沉降进入稳定。

4)现场试验监测表明,巷道大理岩侧顶板沉降速率呈“Λ”型,即先增大后减小;铁矿侧顶板沉降速率呈“M”型,即先增大后减小再增大再减小。现场试验结果验证了相似模拟试验在接触带巷道顶板稳定性研究中的适用性。