车削过程稳定性分析研究进展

秦雷 刘二亮 邢宏伟 赵立国

摘要:车削过程中颤振导致的车削失稳会对机床和刀具寿命、加工效率和加工表面质量造成极为不利的影响。为了提高车削加工的效率和质量,对车削过程进行稳定性分析并获取无颤振车削条件成为了一项非常重要的研究内容。分析了颤振的产生机理,综述了车削过程的频域和时域稳定性分析方法,并回顾了锯齿形切屑驱动的车削失稳研究进展,总结了当前颤振分析尚存在的主要问题,并探讨未来的研究方向。

关键词:

车削过程;颤振分析;频域法;时域法;锯齿形切屑

DOI:10.15938/j.jhust.2019.01.003

中图分类号: TG501

文献标志码: A

文章编号: 1007-2683(2019)01-0014-09

Research Progress on Stability Analysis of Turning Process

QIN Lei 1,LIU Er liang 2,XING Hong wei 2,ZHAO Li guo 2

(1 Spacecraft Reasearch and Development Center, Shanghai Institute of Satellite Engineering,Shanghai 200240, China; 2 School of Machanical and Power Engineering Harbin University of Science and Technology, Harbin 150080, China)

Abstract:During the turning process, the instability caused by chatter will cause a very bad influence on the life of the machine tool and the cutting tool, the machining efficiency and the surface quality In order to improve the efficiency and quality of turning process, it is a very important content to study the stability of turning process and obtain the condition of chatter free turning In this paper, the mechanism of chatter is analyzed, the stability analysis methods of frequency domain and time domain in turning process are summarized, the main problem existing in the flutter analysis are summarized and the future research direction is discussed

Keywords:the turning process; flutter analysis; frequency domain method; time domain method; serrated chip

0引言

机械制造业是体现一个国家整体工业发展水平的重要标志,车削加工在其中占据了举足轻重的地位,尤其在航空、航天,船舶和醫疗等科技含量较高的领域,由于材料的难加工性和零件的复杂性,车削加工因其结构简单、适应性强等优点愈来愈受到重视[1-3]。然而,由于机床的固有特性和车削过程中的动态特性引起的车削颤振会使得车削系统失稳,直接影响零件的尺寸精度和表面质量,而且加剧刀具的磨损和破损,最终导致车削加工效率降低[4-5]。

颤振的发生和发展规律非常复杂,为实现完全地无颤振稳定加工,在过去的半个多世纪,科研人员

对其进行了大量的研究,Tobias[2]和Tlusty[3]发现再生效应是导致颤振发生的主因,奠定了再生型颤振的理论基础。Merrit[4]以反馈控制理论为基础,针对再生型颤振首次提出了稳定性叶图(Stability Lobe Diagram,SLD)。后来的研究者多以此为根据,进一步扩展加深,逐渐形成了一整套再生型颤振理论体系[6]。为简化车削系统起见,设其是一个单自由度系统,如图1(a)所示,考虑车削过程中由瞬时车削厚度 s(t) 引起的动态车削力 F(t) ,得到单自由度系统车削动力学模型:

m x¨ t+c x· (t)+kx(t)=K f·b·[x(t-T)-x(t)](1)

式中:kf为径向车削系数;b为车削宽度;T为本次车削振纹与上次车削振纹之间的时间延迟,为由刀具振动而导致的动态切屑厚度;m、c和k 分别为振动系统的模态质量、模态阻尼和模态刚度。

另一方面,一些学者认为,锯齿形切屑的形成同样与颤振有着密不可分的关系,由于车削过程中的热软化效应[7-11],切屑形成过程中的锯齿化会周期性地释放绝热剪切力,引起车削力的动态变化[11],进而导致颤振的发生。该理论虽然提出已久,但目前在这方面的研究还处在相对基础的阶段。Cook[12]最早对锯齿形切屑形成与颤振之间的关系进行研究。随后,Eliasberg[13]采用高速摄影技术对车削过程进行监控,得出了切屑折断的同时伴随颤振产生的结论。以此开始,经过学者们的不断探索,逐渐成为了车削振动研究的重要组成部分。

针对以上两种车削颤振理论,结合现代车削加工高精、高效的宗旨,本文对车削过程颤振的研究脉络进行了梳理,针对车削颤振的时域和频域两种分析方法,综述其研究进展,同时回顾了锯齿形切屑诱导的车削颤振研究现状,分析现有研究的不足,提出了未来研究的方向。

1车削颤振频域法的研究进展

频域法又称解析求解法,即为在频域内对车削系统稳定性进行分析求解的方法。其基本过程是:依据简化后的动力学系统,建立车削系统动力学微分方程;考虑再生效应对动态车削厚度的影响,基于Floquet理论和Fourier级数展开理论推导动态车削力,近似求解时变的车削力方向系数;对系统的特征方程进行求解,并根据Lyapunov稳定性判据判别其稳定性;求解临界稳定条件下的轴向切深和主轴转速,并绘制稳定性极限图。其中,根据Fourier 级数展开时谐波数选取的不同,频域法又可分为0 阶频域解析法[14]和多频域法[15]。

频域法作为车削系统稳定性离线预测分析的一种重要方法,主要包括SLD法[16-17]和Nyquist图法[18]。

1 1SLD法

SLD法以位移导纳函数为基础获取对应车削系统的颤振稳定曲线,通过标记极限车削宽度blim与机床主轴转速 N 之间的关系,将(N blim)平面分为稳定车削区和不稳定车削区,给出车削系统的稳定情况[19-20]。该方法是目前应用最为广泛的一种稳定性离线预测方法,其理论基础如下:

将式(1)适当变形后进行拉普拉斯变换,得到振动系统的频率响应函数:

Γ(s)=1s 2+2ξω n+ω 2 n(2)

其中:ω 2 n=km,且cm=2ξω n;而由s=jω,获取出传递函数的实部和虚部分别为

G(s)=ω 2 n-ω 2R(ω)(3)

H(s)=-(2ξω n)ωR(ω)(4)

式中:ω为颤振频率

R(ω)= (ω 2 n) 2+ (2ξω n) 2ω 2 ( Denominator )(5)

车削过程从稳定车削到颤振的极限车削宽度可由下式表示[19]:

b lim =-12K fG(ω)(6)

T=1ω(2n π +θ)(7)

N=60/T(8)

其中:θ为相变角,T 为主轴旋转周期。极限车削宽度 b lim 仅与系统的动态特点、工件材料,车削速度和进给量以及刀具的几何形状有关[20]。

综上所述,由式(6)~(8)绘制出描述极限车削宽度 b lim 与主轴转速 N 之间关系的稳定性叶图,如图1所示。

分析稳定性图可以指导车削过程选择合理的车削参数,找到最大无颤振材料去除率加工参数的特定组合(图中稳定区)[20-23]。该方法的提出,标志着颤振分析理论趋于成熟。

王晓军[23]研究了极限车削宽度随机床主轴转速的变化关系,对车削加工系统稳定性极限的最小极限车削宽度值和不稳定车削转速区段进行了预测,并分析重叠系数 μ、方向系数u以及主振系统阻尼比ξ 等对极限车削宽度 b lim 的影响规律。林滨等[24]把工件视为弱刚性体、刀具视为刚性体,提出严格稳定区的概念,得到严格稳定性极限图。张勇等[25]建立了外圆车削颤振模型,描述了含重合度不为1的条件下稳定性叶图的绘制过程。李金华等[26]通过稳定性叶图,分别分析了主轴转速、车削重叠系数、主振系统阻尼比、车削刚度系数、主振系统刚度系数和方向系数对车削系统稳定性的影响。汪博等[27]利用三维稳定性叶图、极限车削深度和叶瓣交点随参数的变化曲线表征车削力幅值、转速及阻尼比等参数对车削稳定性的影响规律,为优化加工工艺、提高系统车削稳定性提供理论依据。李忠群等[28]通过开发Matlab仿真程序建立了考虑过程阻尼的稳定性叶图,并得出过程阻尼会显著提高低速区车削稳定性的结论,以此可指导航空难加工材料的高效车削。

G Urbicain[29]针对车削Inconel 718的稳定性图,提出了预测纵向颤振无颤振区的方法。建立了一个1/2自由度动態模型以获取纵向模式对再生平面切屑再生影响的规律。Hajmohammadi[30]采用有限元仿真的方法针对车削刀具的单自由度模型模拟了在正交条件下热-力切屑形成的动态相互作用,研究了摩擦、塑性变形、热形成和过程阻尼对颤振形成的影响,并探明了如何提高车削区的温度可影响颤振发生。Gerasimenko[31]以壁管零件车削过程为研究对象,观察分析颤振车削过程的瞬态记录,得出了刀具运动对应车削力模态投影变化的结论,并考虑车削过程中的零件几何变化,对间歇不连续颤振频率的演变进行分析,获取了稳态车削条件。Otto[32]针对柔性工件车削过程中车削点的不同,提出了一种动力学分析的通用性模型,确定了依赖位置车削的颤振稳定性叶图,实现了一种快速、精确、系统地车削过程稳定性分析。

然而,稳定性叶图法的缺点也不容忽视,总结以下3点:①SLD随机床、工件材料和刀具的变化而变化,使分析变得繁琐;②由于车削过程采用静态模型,所以基于SLD法的任何解析技术都不能获得很高的稳定特性;③实际应用中难以获得加工过程中动态力、位移等参数的时间历程,也难以在高性能数控系统中进行集成,限制了该方法的广范应用。

1 2Nyquist图法

Nyquist图法的核心内容是奈奎斯特判据,其特点是根据开环系统频率特性来判断闭环系统的稳定性,应用该方法不必求解闭环系统的特征根就可判别系统的稳定性。

Minis[33]等提出了一种应用于二维正交车削的稳定性判定方法,该方法通过确定奈氏曲线与负实轴的最左交点,采用奈奎斯特判据来推导临界稳定性参数。Altintas[34]等采用奈奎斯特判据确定了动态车削力系数,并以此为基础分析了车削速度、刀具磨损、振动的频率和波长对颤振的影响。Turkes[35]应用定向传递函数和奈奎斯特准则的分解形式,对单自由度模型进行了线性分析。

由于奈奎斯特图法仅可以用来判定给定车削条件的稳定性,故应用面较窄。

2车削颤振时域仿真法的研究进展

频域模型是一种基于线性理论的解析算法,无法预测诸如过程阻尼和大振幅下刀具脱离加工表面等非线性情况,并且在对其随时间周期变化的方向动态车削系数进行傅里叶近似时只取了直流分量,这就导致频域稳定性图的预测精度降低[36]。为了提高颤振稳定域的仿真精度,出现了仿真精度高但仿真时间长的时域稳定域仿真算法。

时域仿真法,是指在时间域内对车削过程稳定性进行分析、仿真,直接获得振动量和进给力时间历程的方法,可分为数值法和解析(半解析)法[37]。其核心内涵是:应用数值方法(Eular法或Runge Kutta法)近似求解车削系统动力学微分方程,在求解微分方程时需要将连续时间变量离散化;根据已知初始条件以足够小的时间增量对其进行迭代求解,获得系统动力学特性的时域解。时域仿真方法可以综合考虑诸如刀具几何、多维结构动力学及非线性过程增益等因素对加工过程稳定性的影响,故预测精度较高。

2 1数值法

数值法的本质是直接求解原始时滞微分方程获取车削过程动态响应的时间历程,再根据此响应的振动幅值是否发散(或者由响应构造的时域稳定判据)来确定加工过程的稳定性。其中,时域稳定性判据主要有以下几种:①FFT 法;②峰值力(简称PTP)法;③动态力—静态力法;④刀尖位移统计方法[37]。

FFT法的基本思想是对时域仿真数据作FFT 变换,根据车削频率及其谐振频率下的幅值在所有频率范围的幅值之和中所占比例 ηp 作为颤振发生的标准,当 ηp <0 8 时可认为存在颤振;PTP 法基于车削条件接近稳定边界时车削力峰值会急剧增大的思想;动静态力法是将相同车削参数下柔刚性系统的最大车削力之比 ηF 作为判定标准,当 ηF >1 3时认为存在颤振;刀尖位移统计方法是指工件每旋转一周采集一次刀尖位移数据,然后使用其样本统计方差作为颤振判定标准。

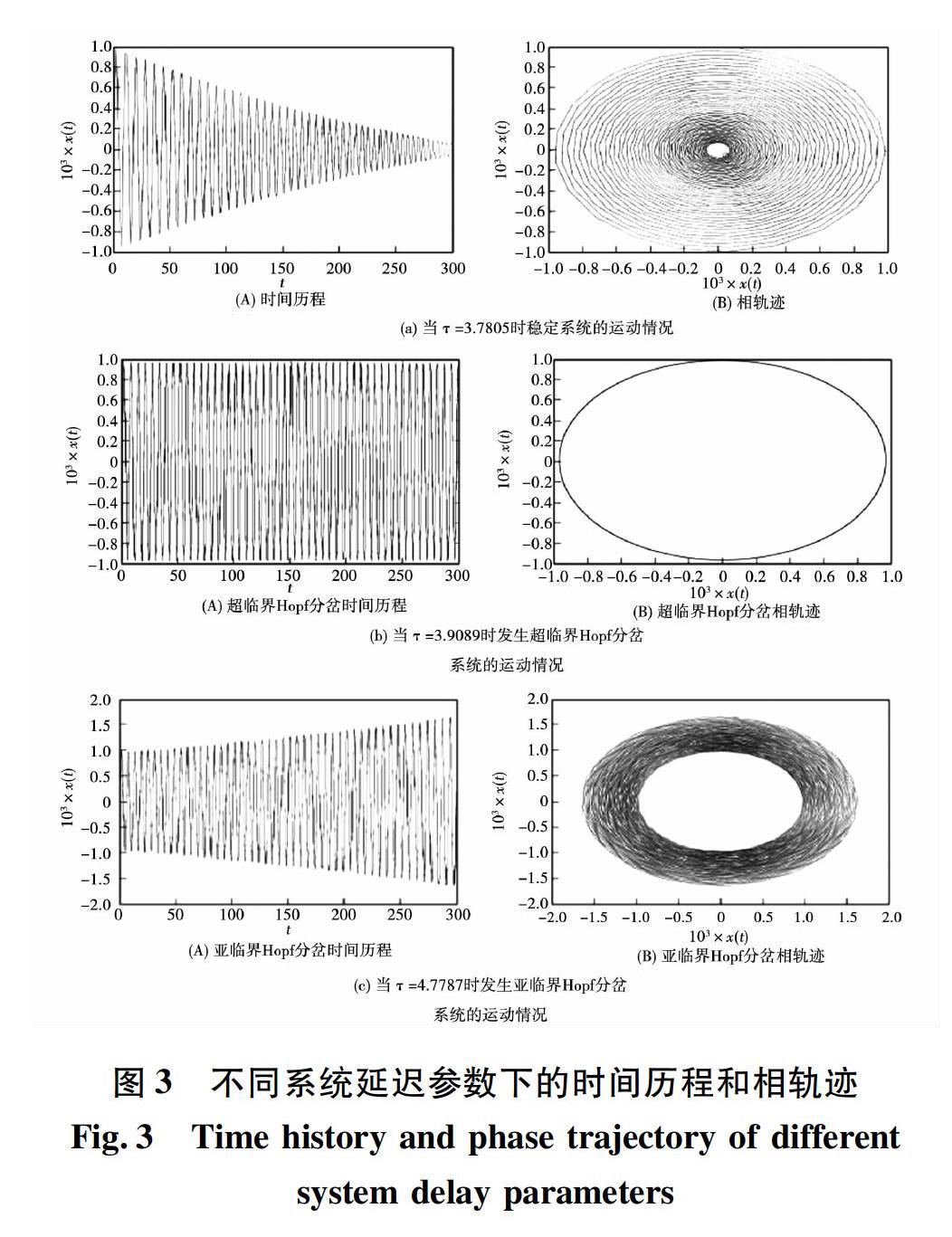

林洁琼等[38]基于互四阶累积量的谐参数联合估计TLS ESPRIT方法,探讨再生型车削系统动态响应的频率、相邻两转车削间相移和互功率的辨识,揭示了在动态失稳车削中这些谐参数的演变特征以及多频再生型车削颤振现象。韩贤国[39-40]考虑被加工轴的直径和质量变化对颤振的影响,针对车削过程中工件受轴向移动三维车削力的动态作用,建立了车削轴的振动力学模型,采用Matlab软件求得振动模型运动方程的数值解,得到了在不同车削条件下直径和质量随时间变化的轴的振动响应。鲁燕等[41]通过理论推导及数值求解,得到细长轴类零件车削的振动响应,通过仿真揭示车削参数及工件尺寸的变化对振动响应幅值的影响规律。刘宇等[42]采用一种变步长方法进行时域仿真研究,该算法可以根据计算点主轴转速动态调整仿真步长,保证算法收敛,满足仿真结果精度要求。当车削深度取不同值时,由时域仿真算法获得位移时程如图2所示。

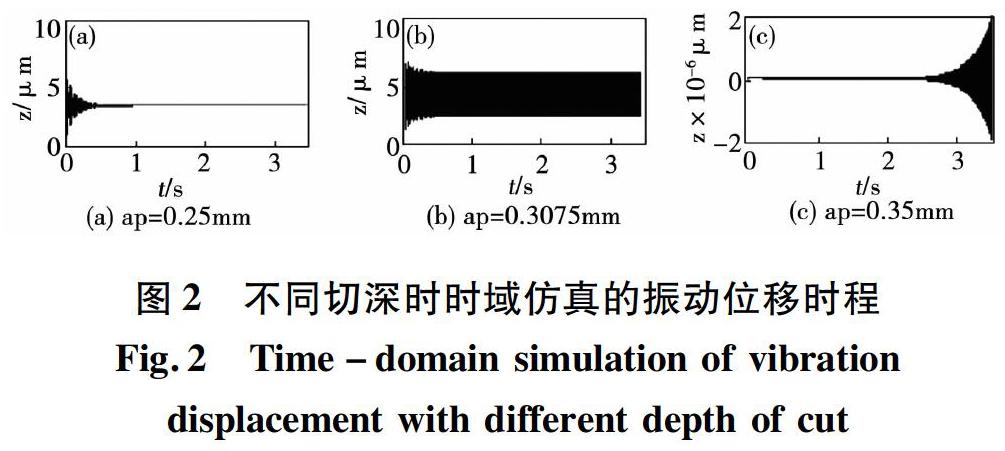

Huang Cheng Hung[43]基于共轭梯度法(CGM)(或迭代正则化方法),采用Euler Bernoulli梁代替车削刀具以研究车削过程振动的逆问题,评估了刀具的依赖于空间和时间的外部力,并进行了数值仿真。李鹏松[44]等人利用多尺度法分析系统时滞参数对解稳定性的影响,并针对Hanna单自由度无量纲形式的振动方程(式9)得到了系统延迟参数 τ ∈(0, 3 9088)、 τ ∈(3 9089, 3 9105)和 τ ∈(3 9106,5 4684)时的时间历程和相轨迹,如图3所示。

x¨ +2ξ x· +ω(x-x τ)+ωα 2 (x-x x) 2+ωα 3 (x-x τ ) 3=0 (9)

G Urbikain[45-46]首次采用Chebyshev配置法(見图4)建立车削稳定性模型,考虑刀具导向角和非线性车削系数对稳定区的影响提出了一种基于Matlab dde23程序和时域仿真的稳定性分析技术。Tavari[47]提出了一种新的车削颤振的三维非线性模型。将工件建模为一个被车削力激发的旋转悬臂梁。采用π Buckingham理论提取这个问题的无量纲参数。利用这些参数,建立了无维数运动方程。得到了该非线性问题的近似解析解。确定了对于稳定和不稳定的车削速度间隔。

数值法时域仿真计算可以考虑非线性车削力、刀具振动时的时变径向浸入边界等复杂的非线性效应,目前应用较广,但其计算效率比解析(或半解析)法低得多。

2 2解析(半解析)法

解析(或半解析)法的本质是通过对原始时滞微分方程做合理的近似,构造有限维单值算子逼近无限维单值算子,从而降低稳定性分析难度、提高计算效率。

李明霞等[48]提出了一种完全离散化方法,通过离散化方法将车削模型中的时域因子,微分因子,时延因子均离散化,实现了真正的全部因子离散化的目标。谢奇之[49]提出了一个具有平方结构刚度和立方再生项的弱非线性模型来表达加工过程中的自激振动,通过使用规范形方法和中心流形理论给出了判断Hopf分岔方向和周期解稳定性的公式。Kotaiah[50]提出了一种基于遗传算法和神经网络模型的预测局部稳定车削参数的内圆车削优化方案,如图5所示,该方案将车削力、表面粗糙度和临界颤振位置建模为包括刀具悬伸长度在内的一个变量的函数,采用径向基函数神经网络开发了一般化的模型,并利用二进制编码遗传算法预测最佳车削参数。

Frumu anu[51]为了对动态演化过程建模,首先,将记录特征值的连续时间序列,被分为相等的序列,拼凑成一个特征图,如图6所示。其中,每一行代表工件完整一转,每个矩形代表一个由特征值表征的车削力信号序列。这张图上的当前窗口包括 m 行(对应于工件当前转之前的最后 m 转)和另l行(下l转),这 m 行构成用于模型修正的数据集而l行定义目前更新的模型将被用于预测的区域。基于此种方法,建立线性模型和神经网络模型,并开发了用于颤振监测预报的智能系统。

Kim Pilkee[52]为探讨状态相关延迟的非线性车削系统的颤振特性,考虑了非线性刚度和非线性车削力,得到了稳定性边界,并采用多尺度和谐波平衡的方法进行分岔分析,解释了状态时滞对车削系统振幅的影响。Ding Ye[53]针对多时滞多自由度二阶系统的线性稳定性分析提出了一种半解析解的微分求积法(DQM),基于一维Mathieu方程(式10),通过将任意离散时间点状态向量的导数表述为该状态向量值的一个线性加权,将原始的时滞微分方程近似为一组代数方程以得到Floquet转换矩阵,基于Floquet理论,通过检查转换矩阵的特征值确定系统的稳定性,如图7所示,其中灰色阴影为不稳定时滞组合区。

x¨ (t)+a 1 x·(t)+δx(t)=b 0,1 x(t-τ 1)+b 1,2 x·(t-τ 2) (10)

需要说明的是,直接通过试切实验获取振动信号也可以判断加工过程的稳定性。这类方法的优点是无需建立动力学模型,如根据加工过程的车削力信号[54]或者加速度信号[55]来判断是否发生颤振。但这类方法的缺点也明显:需据不同的加工參数做很多组试切实验才能确定工艺参数稳定边界,实验工作量极大。

3切屑引起的车削颤振的研究进展

随着航空航天工业的飞速发展,具有较高比强度和耐磨性的难加工材料[56]逐渐成为了研究的热点。但与此同时较低的热导率和材料的热软化性将导致车削过程中锯齿形切屑的产生,锯齿形切屑的产生过程伴随着绝热剪切力的周期性释放,引起车削力动态变化,降低车削过程的稳定性,使颤振依然无法避免。

关于锯齿形切屑的形成与刀具振动的关系已研究多年,研究者力求建立一种锯齿频率-车削参数模型用以预测颤振。其中,Bayoumi和Xie[57]研究发现,锯齿屑锯齿长度与进给量近似成比例,而车削速度对其无明显影响。文东辉[11]探讨了锯齿形切屑生成频率与车削力频率的关系,应用小波分析从车削力高频信号特征判断是否产生锯齿形切屑以及锯齿形切屑的剪切失稳。徐铭等[58]依据Shaw 建立的锯齿生成频率模型,分析得出:精密硬态车削条件下,锯齿形切屑的生成频率要远小于车削力高频信号的频率。Komanduri和Von Turkovich[59]观察Ti6Al4V车削过程中的图像,描述了锯齿形切屑形成过程的阶段,并发现在其形成的过程中车削力和相对于刀具的车削速度震荡明显。

Nurul Amin[60]研究了锯齿形切屑对振动的影响,发现锯齿形切屑的形成会使刀具、主轴分别或者两者同时激发,并以高幅振动。El Mansori[61]发现,随着通过磁辅助控制车削过程来控制锯齿形切屑形成,刀具寿命明显提升,证明了切屑锯齿形频率对刀具表面的冲击影响。Sun等[62]对Ti6Al4V车削锯齿形切屑进行研究,发现当进给量等于或大于0 149.mm/r时,车削力的震荡频率与车削速度成正比例,与进给量成反比,而与切深关系不大。同时发现,当锯齿形频率近似等于于车削系统某部件一阶模态整数倍时,系统产生了大振幅的振动。Amin [63]和Patwari[64-66]提出振动的根本原因是锯齿形成失稳频率机床车削系统某薄弱组件固有频率一致。而Amin[67]研究车削过程时发现,当切屑的初级或二级锯齿频率恰好等于系统薄弱环节固有频率时,由于共振导致系统产生高幅振动。U Patwari[68]通过铣削实验与模态仿真同样得到了相似的结论。

Landberg[69]以锯齿形切屑为研究对象,建立了切屑锯齿化频率与车削速度的关系模型,探讨了切屑形成导致的车削振动。Doi和Ohhashi[70]提出了一种锯齿形切屑驱动的振动预测的建模方法,采用Mathieu方程来预测车削失稳条件。Morehead等[71]人同样在钢车削过程中研究了锯齿性切屑。Chris M Taylor[72]采用Labview仿真了单位车削宽度的振幅与车削参数的关系(见图8),并基于文献[57,60,62]提出了一种车削过程中锯齿形切屑驱动振动的振幅预测模型,该模型将振幅建模为车削参数的函数,得到振幅的预测模型为

a X=G(2 π V60λ 0s)K(V)bsn(11)

a max =sλ 0 tan α2 π (12)

式中:a X为进给x方向颤振振幅( mm );a max 为极限振幅( mm );G(ω)为进给方向频响函数;V为车削速度( mm/min );b为车削宽度( mm );s为进给量( mm/r );α为刀具后角;n为振幅修订系数;λ 0为由试验获得的无量纲锯齿屑波长系数。

.切屑分析技术是一种离线的基于实验的颤振分析手段,可以通过将切屑的形态特点与颤振的某些参数,如动态车削力或颤振频率建立联系来分析颤振系统的稳定性,然而目前的锯齿形切屑分析技术只能在振动实际产生之后提供颤振的相关信息,而无法提前预测颤振的发生。然而随着研究的深入,通过切屑分析建立车削条件-颤振的关系模型以指导生产同样具有光明前景。

4结论与展望

自20世纪初至今,国内外学者对车削颤振进行了大量的研究,取得了众多的研究成果,已渗透到力学、控制科学与工程和计算机科学与技术等多个学科,并衍生出多个交叉学科主题。学者们提出了各种各样的分析与预测颤振的手段与方法。本文回顾了部分关于车削颤振分析的文献,并从频域解析,时域仿真和锯齿形切屑分析三方面入手,以车削振动模型为依托,介绍了当前颤振分析技术的主要方法以及关键研究成果。然而,由于工件形状的日益复杂化,工件材料的日益特殊化,同时对加工精度与加工效率的要求也日益提高,因此,对于颤振问题的研究,现在虽已深入,但还不够完善,随着基础理论的透彻和新颖手段的应用,车削颤振的研究逐渐出现了新的视角和方向:

1)在完善再生型颤振研究的基础上,进行车削过程多颤振并存分析并寻求新的颤振机理。

2)立足于锯齿形切屑的产生机理及其与车削颤振的频率关系,探索用于分析预测锯齿屑驱动颤振的稳定性模型,以实现难加工材料的车削参数优化。

3)在逐步丰满线性模型的基础上,考虑车削过程中力、热、变形以及刀具磨损甚至其他影响因素相互联系和作用导致的复杂性,研究车削过程中非线性多自由系统精确求解方法,以获得多维车削颤振稳定域并实现同步预报。

4)针对当前高速车削技术不能科学、有效地控制车削过程振动而严重影响加工质量及生产率的瓶颈限制,构建基于高速车削稳定性理论和实验研究的高速车削稳定性数据库,以实现高速车削数据查询、车削稳定性评价、控制和优化等功能。

参 考 文 献:

[1]于骏一,吴博达.机械加工振动的诊断、识别与控制[M].北京:清华大学出版社,1994.

[2]TOBIAS SA. Machine Tool Vibration[M]. Glasgow: Blackie and Sons Ltd, 1965.

[3]KOENIGSBENGER F, TLUSTY J. Machine Tool Structures-Vol.1:Stability Against Chatter[M]. New York: Pergamon Press, 1967.

[4]MERRIT HE. Theory of Self excited Machine Tool Chatter[J]. ASME Journal of Engineering for Industry, 1965, 87: 447-454.

[5]SIDDHPURA M, PAUROBALLY R. A Review of Chatter Vibration Research in Turning[J]. International Journal of Machine Tools & Manufacture, 2016, 61:27.

[6]李有堂.機械振动理论与应用[M].北京:科学出版社,2012.

[7]苏国胜.高速车削锯齿形切屑形成过程与形成机理的研究[D].济南:山东大学,2011.

[8]杨奇彪.高速车削锯齿形切屑的形成机理及表征[D].济南:山东大学,2012.

[9]王敏杰,谷丽瑶.高速车削过程绝热剪切局部化断裂判据[J].机械工程学报,2013, 49(1):156.

[10]岳彩旭,刘献礼,严复钢,等.不同刃口形式下锯齿形切屑形成过程的仿真与实验[J].机械科学与技术, 2011, 30(4): 673.

[11]文东辉.PCBN刀具硬态车削机理及技术[D].大连:大连理工大学, 2002.

[12]COOK NH. Chip Formation in Machining Titanium[J]. In Proc. symp. Machining and Grinding Titanium, Watertown, MA, USA, 1953:1.

[13]ELIASBERG ME. Fundamentals of the Theory of Chatter During Metal Cutting Process[J]. Stanki i Instrumenti, 1962(10): 3.

[14]BUDAK E. The Mechanics and Dynamic of Milling Thin walled Structures[D]. University of British Columbia, 1994.

[15]MERDOL SD, ALTINTAS Y. Muti Frequency Solution of Chatter Stability for Low Immersion Milling[J]. Journal of Manufacturing Science and Engineering, 2004, 126: 459.

[16]BUDAK E, OZLU E. Analytical Modeling of Chatter Stability in Turning and Boring Operations: A Multi Dimensional Approach[J]. Annals of the CIRP Vol, 2007, 56(1):401.

[17]EMRE Ozlu, ERHAN Budak. Analytical Modeling of Chatter Stability in Turning and Boring Operations—Part II: Experimental Verification[J]. Journal of Manufacturing Science and Engineering, 2007,129: 733.

[18]徐燕申, MINIS I. E., MAGRAB E. B.車削加工系统的稳定性分析[J].振动工程学报, 1990, 3(1): 64.

[19]ALTINTAS Y. Manufacturing Automation[M]. Cambridge: Cambridge University Press, 2000.

[20]GUILLEM Quintana, JOAQUIM Ciurana. Chatter in machining processes: A review[J]. International Journal of Machine Tools & Manufacture, 2011,51: 363.

[21]GIOVANNI Totis, MARCO Sortino, Robust Analysis of Stability in Internal Turning[J]. 24th DAAAM International Symposium on Intelligent Manufacturing and Automation, Procedia Engineering, 2014, 69: 1306.

[22]赵宏伟,王晓军,于骏一.再生型机床车削颤振系统稳定性极限预测[J]. 精密制造与自动化, 2003(S1): 62.

[23]王晓军.车削加工系统稳定性极限预测的研究[D].济南:山东大学, 2005.

[24]林滨,陈东,韩植林,等.铝合金薄壁圆柱壳车削稳定性研究[J].兵工学报, 2012, 33(7): 847.

[25]张勇,合烨,陈小安.基于MATLAB/Simulink再生车削颤振仿真研究[J].机械研究与应用, 2016, 26(2):23.

[26]李金华,谢华龙,盛忠起,等.数控车削过程再生型颤振稳定性建模与仿真[J].东北大学学报(自然科学版), 2013, 34(1):118.

[27]汪博,孙伟,闻邦椿.高速主轴系统车削稳定性预测及影响因素分析[J].机械工程学报, 2013, 49(27):18.

[28]李忠群,董亚峰,夏磊,等.考虑过程阻尼的车削稳定性建模与仿真分析[J].湖南工业大学学报, 2014, 28(6): 23.

[29]URBICAIN G, PALACIOS J. A., FERNNDEZ A, et al. Stability Prediction Maps in Turning of Difficult to cut Materials[J]. The Manufacturing Engineering Society International Conference, MESIC 2013, Procedia Engineering, 2013,63: 514.

[30]MOHAMMAD.S.Hajmohammadi,MOHAMMAD.R.Movahhedy. Investigation of Thermal Effects on Machining Chatter Using FEM Simulation of Chip Formation[J]. 5th CIRP Conference on High Performance Cutting 2012, Procedia CIRP, 2012(1):50.

[31]ARTEM Gerasimenko, MIKHAIL Guskov, DUCHEMIN Jérme, et al. Variable Compliance related aspects of Chatter in Turning Thin walled Tubular Parts[J]. 15th CIRP Conference on Modelling of Machining Operations, Procedia CIRP, 2015, 31: 58.

[32]ANDREAS Otto, FIRAS A Khasawneh, RADONS Günter, Position dependent Stability Analysis of Turning with Tool and Workpiece Compliance[J]. Int J Adv Manuf Technol, 2015,79(9/12):1453.

[33]MINIS I E, MAGRAB E B, PANDELIDIS I O. Improved Methods for the Prediction of Chatter in Turning, Part 3. A Generalized Linear Theory[J]. Journal of Engineering for Industry, Transactions ASME, 1991, 112: 28.

[34]ALTINTAS Y, EYNIAN M, ONOZUKA H. Identification of Dynamic Cutting Force Coefficients and Chatter Stability with Process Damping[J]. CIRP Annals Manufacturing Technology, 2008, 57:371.

[35]TURKES E, ORAK S, NESELI S, et al. Linear Analysis of Chatter Vibration and Stability for Orthogonal Cutting in Turning[J]. International Journal of Refractory Metals and Hard Materials, 2016, 29:163.

[36]吳春桥,张胜文,仝永海,等. 铣削加工过程动力学建模仿真技术研究进展[J].机床与液压, 2011, 39(19): 121.

[37]李忠群,郑敏.铣削过程颤振稳定域建模研究现状与展望[J].制造技术与机床, 2013(10): 45.

[38]林洁琼,周晓勤,孔繁森,等.再生车削颤振系统动态响应谐参数辨识[J].吉林大学学报(工学版), 2009, 39(4): 964.

[39]韩贤国, 王敏杰, 欧阳华江. 车削过程中工件的振动力学建模与分析[J]. 机械强度, 2012, 34(5): 644.

[40]韩贤国,王敏杰,欧阳华江.考虑直径和质量变化的车削工件振动建模和试验分析[J].大连理工大学学报, 2012, 52(4):514.

[41]鲁燕,王大中,张统超,等.细长轴车削振动影响因素研究[J].上海工程技术大学学报, 2014, 28(4): 308.

[42]刘宇,李青祥,张义民.基于数值积分的车削加工时域仿真[J].东北大学学报(自然科学版), 2014, 35(8): 1189.

[43]HUANG CHENG Hung, SHIH CHIH Chun, KIM SIN. An Inverse Vibration Problem in Estimating the Spatial and Temporal dependent External Forces for Cutting Tools[J]. Applied Mathematical Modelling, 2009, 33: 2683.

[44]李鹏松,盛桂全,孟永永.再生型颤振系统的Hopf分岔分析与控制[J].吉林大学学报(理学版), 2014, 52(6): 1155.

[45]URBIKAIN G, LACALLE L.N.Ló pez de, CAMPA F.J, et al. Stability Prediction in Straight Turning of a Flexible Workpiece by Collocation Method[J]. International Journal of Machine Tools & Manufacture, 2016(54/55): 73.

[46]URBIKAIN G, OLVERA D, LACALLE L.N.López de, et al. Stability and Vibrational Behaviour in Turning Processes with Low Rotational Speeds[J]. Int J Adv Manuf Technol,2015,80(5/8):871.

[47]TAVARI Hojjatollah, MOHAMMAD Mahdi Jalili, MOHAMMAD Reza Movahhedy, Nonlinear Analysis of Chatter in Turning Process Using Dimensionless Groups[J]. J Braz.Soc.Mech.Sci.Eng, 2014,37(4):1151.

[48]李明霞,基于完全离散化方法的车削过程稳定性预测研究[D].武汉:华中科技大学, 2013.

[49]谢奇之.机床颤振的Hopf分岔及半离散算法研究[D].天津:天津大学, 2013.

[50]KOTAINAH K. Rama, SRINIVAS J, SEKAR M. Prediction of Optimal Stability States in Inward turning Operation Using Neurogenetic Algorithms[J]. Int J Adv Manuf Technol, 2009, 45:679.

[51]GABRIEL R.Frumu anu, ALEXANDRU Epureanu, IONUT C.Constantin. Method for Early Detection of the Regenerative Instability in Turning[J]. Int J Adv Manuf Technol, 2012, 58:29.

[52]PILKEE Kim, JONGWON Seok. Bifurcation Analyses on the Chatter Vibrations of a Turning Process with State dependent Delay[J]. Nonlinear Dyn, 2016, 69: 891.

[53]DING Ye, NIU Jinbo, ZHU Limin, et al. Differential Quadrature Method for Stability Analysis of Dynamic Systems With Multiple Delays: Application to Simultaneous Machining Operations[J]. Journal of Vibration and Acoustics, 2015, 137:024501-1.

[54]ZHANG X J, XIONG C H, DING Y, et al. Milling Stability Analysis with Simultaneously Considering the Structural Mode Coupling Effect and Regenerative Effect[J]. Int J Mach Tool Manu, 2011, 53: 127.

[55]KATJA M.Hynynen, JUHO Ratava, TUOMO Lindh, et al. Chatter Detection in Turning Processes Using Coherence of Acceleration and Audio Signals[J]. Journal of Manufacturing Science and Engineering, 2014, 136(4):044503.

[56]周俊,鎳基高温合金GH4169高速车削相关技术与机理的研究[D].哈尔滨:哈尔滨工业大学, 2012.

[57]BAYOUMI AE, XIE JQ, Some Metallurgical Aspects of Chip Formation in Cutting ti 6wt[J]. Mater Sci Eng, 1995, 190: 173.

[58]徐铭,文东辉,戴勇,等.PCBN刀具车削中锯齿形切屑形态的动态车削力识别[J], 金刚石与磨料磨具工程, 2005(6):62.

[59]KOMANDURI R, VON Turkovich B F. New Observations on the Mechanism of Chip Formation When Machining Titanium Alloys[J]. Wear , 1981, 69: 179.

[60]AKM Nurul Amin, AF Ismail, NOR KhairusshimaMK Effectiveness of Uncoated Wc co and Pcd Inserts in End Milling of Titanium Alloy ti 6al 4v[J]. J Mater Process Technol, 2007, 185:147.

[61]El Mansori, M. Machinability of Ferromagnetic Steels by Magnetically Assisted Cutting Process[C]// AMPT, Malaysia, 2009: 131.

[62]SUN S, BRANDT M, MS Dargusch. Characteristics of Cutting Forces and Chip Formation in Machining of Titanium Alloys[J]. Int J Mach Tools Manuf, 2009, 49: 561.

[63]AMIN A. K. M. N. Investigation of the Laws Governing the Formation of Chatter During Metal Cutting Processes and Their Influence on Tool Wear[D]. Ph.D. thesis, Georgian Polytechnic Institute, Tbilisi, GA, 1982.

[64]PATWARI A. U., AMIN A. K. M. N., FARIS W. F., et al. Investigations of the Causes of Chatter in Computer Aided Manufacturing Process During End Milling Operation[C]// Proceedings of the Third International Conference on Mechatronics 2008, Faculty of Engineering, International Islamic University of Malaysia, 2008: 416.

[65]PATWARI A. U., AMIN A. K. M. N., FARIS W. F., Role of Chip Serration Frequency in Chatter Formation During End Milling Operation of Stainless Steel[J]. Journal of Advanced Materials Research AMR, 2016 (97/101): 1989.

[66]PATWARI, A. U., AMIN, A. K. M. N., et al. Identification of Instabilities of Chip Formation and Its Prediction Model During End Milling of Medium Carbon Steel (S45C)[J]. American Journal of Engineering and Applied Sciences, 2010, 3(1): 193.

[67]NURULAMIN, A. K. M., JAAFAR, I., PATWARI, A., et al. Role of Discrete Nature of Chip Formation and Natural Vibrations of Prominent System Components in Chatter Formation During Metal Cutting[J]. IIUM Engineering Journal,2010,11(1):124-138.

[68]PATWARI Md. Anayet U, AMIN A. K. M. Nurul, FARIS Waleed F. Influence of Chip Serration Frequency on Chatter Formation During End Milling of Ti6Al4V[J]. Journal of Manufacturing Science and Engineering, 2011, 133:011013-1.

[69]LANDBERG P. Vibrations Caused by Chip Formation[J]. Microtechnic, 1956, 10(5): 219.

[70]DOI M, OHHASHI M. A Study on Parametric Vibration in Machining of Hard Cutting Metals[J]. Int J Jpn Soc Precis Eng, 1992, 26(3): 195.

[71]MOREHEAD MD, HUANG Y, LUO J. Chip Morphology Characterization and Modeling in Machining Hardened 52100 Steels[J]. Mach Sci Technol, 2007, 11(3): 335.

[72]TAYLOR Chris M, SAM Turner, EVANGELOS Papatheou, et al. Modelling of Segmentation driven vibration in Machining[J], Int J AdvManuf Technol, 2013, 66: 207.