固井用热固性树脂-镁氧水泥复合材料研究

陈 雷, 周仕明, 赵 艳, 高 元, 谭春勤, 徐春虎

(中国石化石油工程技术研究院,北京 100101)

随着非常规油气田开发规模的不断扩大,常规油井水泥(硅酸盐水泥)脆性大、固化后体积收缩幅度大等性能问题逐渐暴露出来[1-2]:大规模压裂或生产时,在强载荷持续冲击作用下,脆性大的水泥环会出现宏观裂纹和界面破坏,导致环空密封失效;水泥浆固化后体积收缩幅度较大,会影响水泥环胶结质量。而这些性能缺陷,很可能导致环空带压问题。为解决该问题,国内开展了弹韧性水泥浆[3]和聚合物水泥等研究,通过添加弹性材料或聚合物等对水泥的力学性能进行改善。但是,这些研究均是对水泥材料进行改性,并未从根本上改变硅酸盐油井水泥脆性大的问题。在此情况下,寻求力学性能好、胶结能力强且固化后不收缩的非硅酸盐胶凝材料成为重要方向。

热固性树脂在加热、加压条件下能交联固化形成网状结构,耐热性好,具有优良的附着力和抗冲击、耐腐蚀等优点。目前,建筑行业已将环氧树脂等与水泥进行复合胶结,形成一种具有空间骨架网状结构的聚合物改性复合材料[4]。石油工程技术人员也对有机树脂材料进行了一些研究探索,如采用树脂进行承压堵漏、将树脂加入油井水泥中改善其力学性能等[5]。但上述研究依然是利用热固性树脂改善常规水泥的性能,不是研制新材料。为此,笔者通过优选热固性树脂、镁氧水泥骨架材料、固化剂,并研制了调凝剂,制备了热固性树脂-镁氧水泥复合材料,并在2 口井进行了现场试验,成功解决了环空带压问题,为提高井筒长期密封完整性提供了新的解决方案。

1 热固性树脂-镁氧水泥复合材料的制备

1.1 制备思路

复合材料往往比单一材料具有更好的综合性能,如目前油田现场已广泛使用水泥与聚合物复配而成的聚合物水泥材料。其中,在油气田中应用最多的是胶乳水泥浆,其力学性能和防气窜性能与普通油井水泥相比都有较大程度的提高[6]。

但胶乳颗粒仅能提供物理填充作用,而树脂材料则具有优异的化学稳定性和良好的粘接性能。同时,树脂在从液态向固态转换过程中,通过交联反应可形成无孔的三维网络结构,能够继续向地层传递静液柱压力,直至树脂固化后形成非渗透性隔离层[7]。树脂材料的这些性能,有助于防止井下流体窜槽。不过,单一的热固性树脂凝固较慢,且强度和密度较低,不能直接应用于油气井。因此,需要在热固性树脂的基础上,引入具有一定密度的高强度无机胶凝材料作为骨架材料,以弥补树脂韧性的不足,并对其进行加重。同时,为进一步改善该复合材料的密度、强度、流变性和固化时间,应添加相应的外加剂,以满足固井作业的要求。

综合以上分析,先通过室内试验优选热固性树脂、固化剂和骨架材料,然后分析优化各组分的配比,优化出热固性树脂-镁氧水泥复合材料的基础配方。

1.2 热固性树脂优选

常见的树脂有聚酯树脂、环氧树脂、酚醛树脂和聚酰亚胺等,通过室内试验评价这些树脂的力学性能、耐温性和成型收缩率等性能,结果见表1。

表 1 各类热固性树脂的主要性能Table 1 Performance comparison of various kinds of Performances of various types of thermosetting resins

由表1 可知,环氧树脂的力学性能相对较好,固化成型后收缩小,固化可控性较好,且有一定的价格优势,适合作为基础树脂材料。

同时,考虑其特殊的应用环境(井下环境),要求其在高矿化度下不破乳,且具有良好的抗高速剪切性能,因此,选择环氧树脂R 作为基础树脂材料。R 为乳白色乳液,pH 值≥7;在Na+和Ca2+的质量浓度均大于100 000 mg/L时仍不会破乳;与水混合不絮凝,不破乳;12 000 r/min 条件下高速搅拌不破乳分层;常温下储存6 个月不分层。

1.3 固化剂优选

环氧树脂需要与固化剂进行固化反应,然后才能生成稳定的三维交联网络结构[8]。固化过程中,主要进行的是环氧基的开环反应。

通过试验对比不同固化剂的性能,优选多元胺CU 作为热固性树脂材料的固化剂,提高胶凝体系的长期稳定性。同时,通过室内评价试验,确定固化剂CU 与树脂R 的最佳质量比为1∶2。

1.4 骨架材料优选

为提高树脂胶凝体系的强度和性能,采用镁氧胶凝水泥材料M(X)作为骨架材料。M(X)由活性骨架材料M、调和剂X 和水按一定比例调和而成。该骨架材料具有机械强度高、收缩小和弹性较差等特点,恰好可以作为一种骨架材料与树脂材料结合,实现性能互补,共同构建热固性树脂-镁氧水泥复合材料。

试验所用的M 为轻烧MgO(含量95.2%),调和剂X 为可溶性镁盐。M(X)滤液的pH 值为8.5~9.5,比硅酸盐水泥的碱度低很多,耐酸性气体与抗盐卤能力强,且黏结性好,有利于全面提升复合材料的综合性能,以替代油井水泥。

测试不同配比(配比是指骨架材料 M、调和剂X 和水的摩尔比)下的M(X)在不同温度下养护72 h后的抗压强度,结果见表2。

表 2 M(X)在不同配比不同温度下养护72 h 后的抗压强度Table 2 Compressive strength of M(X) with different proportions after curing for 72 hours at different temperatures

由表2 可知,M(X)的配比为12.0∶1.0∶23.0时,其在不同温度下的强度发展平衡,且不随温度升高而衰退。因此,采用骨架材料M、调和剂X 和水的摩尔比为12.0∶1.0∶23.0(其对应的质量比为2.0∶1.0∶1.2)的M(X)作为复合材料的骨架材料。

1.5 组分配比优化

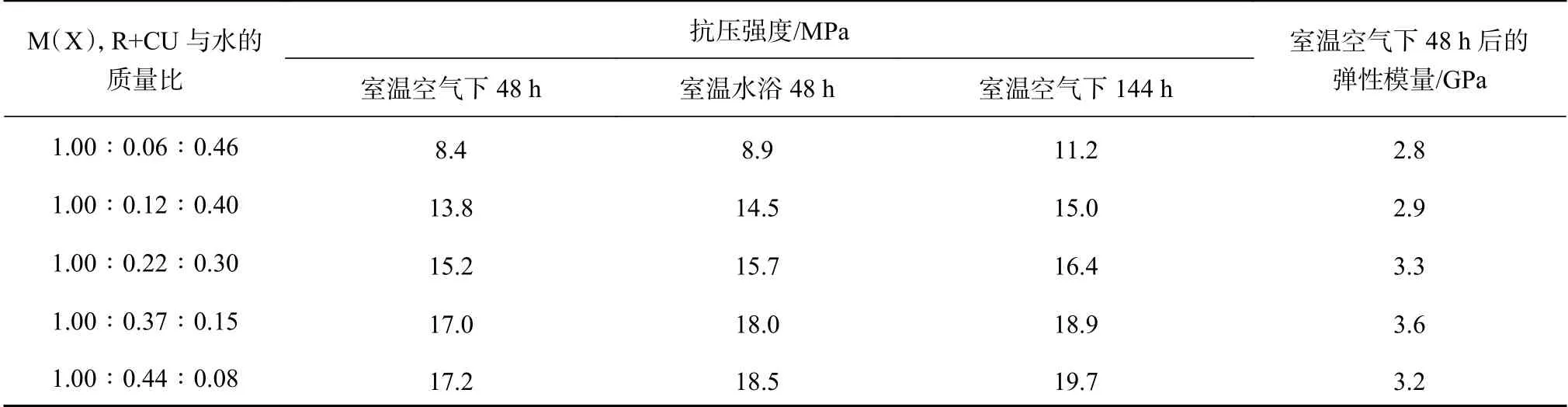

热固性树脂-镁氧水泥复合材料的基本组成为M(X)+R+CU+水。其中,树脂R 起保持弹性与稳定体积的作用,镁氧水泥M(X)用来增加体系强度。实际应用时,需要调整M(X)、R 和水的配比,以得到合适的密度和最佳性能。为此,在室温下改变M(X)和R 的配比,评价其在空气和水浴2 种环境中养护48 h 后的抗压强度,结果见表3。

表 3 M(X)和R 的配比对复合材料抗压强度的影响Table 3 Effect of the proportion of M(X) and R on the compressive strength of composite material

由表3 可知,减小环氧树脂R 的加量,材料的抗压强度会有所提高。这说明环氧树脂R 与镁氧水泥M(X)的配比对复合材料的抗压强度影响较大,其中对强度起主要作用的是M(X),即M(X)为骨架材料。

骨架材料M(X)与水反应才能实现充分固化,保持环氧树脂R 与水的加量之和不变,改变树脂及固化剂与水的不同配比,分析树脂加量对复合材料力学性能的影响,结果见表4。

表 4 各组分配比对复合材料力学性能的影响Table 4 Effect of each component proportion on the mechanical performance of composite material

由表4 可知:树脂占比越高,复合材料的抗压强度越高,表明环氧树脂R 对复合材料强度的发展有明显促进作用;但对应的弹性模量增大程度较小,说明一定量的环氧树脂R 就足以改善复合材料的弹韧性,减小环氧树脂R 的加量,可以降低复合材料的成本。其中,镁氧水泥M(X)、环氧树脂R 和水比例为1.00∶0.12∶0.40 的复合材料在具有较高强度的同时,具有较好的弹性。

综合以上试验结果,确定密度为1.60 g/cm3的复合材料的主要配方为:骨架材料M 和调和剂X 的质量比为2∶1,树脂R 与固化剂CU 的质量比为2∶1,M(X)、R 和水的质量比为1.00∶0.12∶0.40,下面以该配方为基础进行固化控制分析。

2 固化控制分析及调凝剂的研制

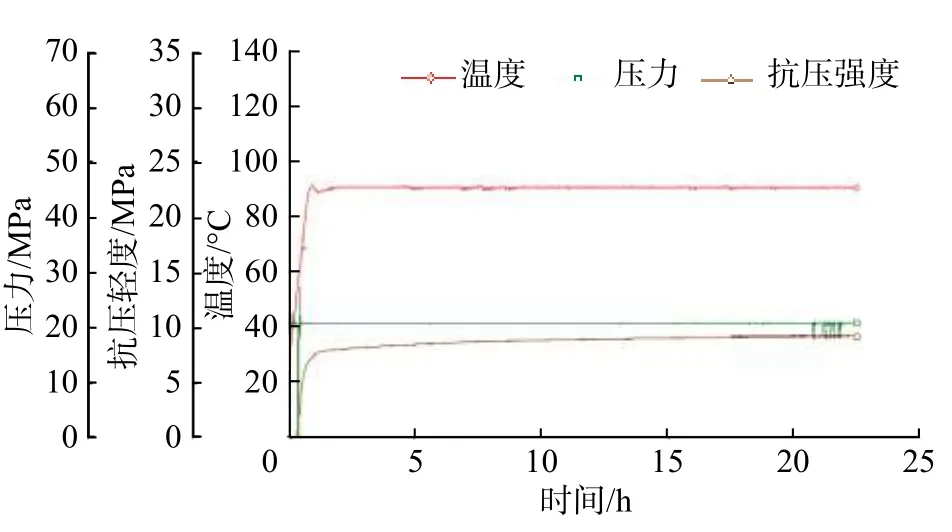

为了分析热固性树脂-镁氧水泥复合材料的固化情况,研究是否需要研制合适的调凝剂,进行了不同温度下的复合材料固化试验。其中,温度90 ℃下的试验结果如图1 所示。

图 1 复合材料在90 ℃温度下的静胶凝曲线Fig. 1 Static gelation curve of composite material at 90 °C

从图1 可以看出,在不添加调凝剂的情况下,热固性树脂-镁氧水泥复合材料在90 ℃时仅用时18 min 就迅速固化。其他温度下的固化试验固化时间也均在20 min 以内。由此可见,需要研制合适的调凝剂,使该复合材料的固化时间可调、可控,以满足现场固井施工的要求。

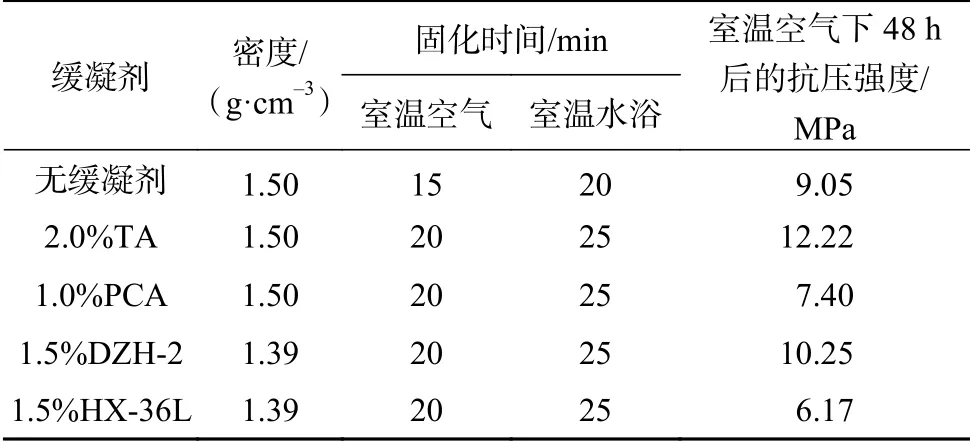

首先评价几种油井水泥常用缓凝剂的调凝效果,其中温度90 ℃下添加不同缓凝剂后的试验结果如表5 所示。

表 5 90 ℃下常用油井水泥缓凝剂对复合材料的固化影响Table 5 Effect of common oil well cement retarder on the curing of composite material at 90 °C

由表5 可以看出,几种常用的油井水泥缓凝剂对热固性树脂-镁氧水泥复合材料均无明显调凝效果。与不添加缓凝剂的样品进行对比,PCA 降低了复合材料的抗压强度,TA 却明显增大了复合材料的抗压强度,说明具有络合作用的TA 发挥了一定的促凝早强作用;而以吸附作用为主的DZH-2 和HX-36L 则作用不明显。

鉴于此,笔者自主研制了2 类调凝剂:1)通过调节浆体溶液的pH 值,调节骨架材料M(X)固化反应的介质条件,影响其反应动力学,如酸性的NP0、NP1 和NP2;2)通过引入各类离子产生的络合反应、沉淀反应,影响骨架材料M(X)的固化反应进程,如NP3、NP4。在制备的热固性树脂-镁氧水泥复合材料中分别加入上述几种调凝剂,并评价其在常压和温度60~80 ℃下的调凝效果,结果见表6。

表 6 自主研制的调凝剂常压下的调凝效果Table 6 The coagulation effect of the developed coagulator under normal pressure

由表6 可知:酸性的NP0 在较低温度下具有一定的调凝作用,但温度达到80 ℃之后复合材料会在较短时间内迅速固化;NP3 和NP4 在试验温度下具有较好的调凝作用,能明显延长复合材料的固化时间。分析认为,热固性树脂-镁氧水泥材料的固化是一个复杂的过程,NP3、NP4 的调凝效果较好。

为了更好地应用NP3 和NP4,利用高温高压稠化仪对其进行了调凝试验(试验温度为50~100 ℃),结果见表7,其中温度100 ℃下加入20%NP4 和50 ℃下加入8%NP3 的固化曲线见图2 和图3。

表 7 调凝剂NP3 和NP4 在不同温度下的调凝试验结果Table 7 Results of the coagulation test with coagulators NP3 and NP4 at different temperatures

由试验结果可知,调凝剂NP3 和NP4 对热固性树脂-镁氧水泥材料具有良好的调凝作用,其中调凝剂NP3 适合于70 ℃以下中低温,而调凝剂NP4 能够在100 ℃温度下将固化时间控制在150~300 min,固化曲线发展平稳,初始稠度在10~20 Bc,稳定可泵时间超过150 min,且均为近似直角固化。上述研究结果表明,NP 系列调凝剂能满足热固性树脂-镁氧水泥复合材料的固化控制要求,可以应用于该复合材料中。

图 2 100 ℃下加入20%NP4 后复合材料的固化曲线Fig. 2 Curing curve of composite material after adding 20% NP4 at 100 °C

图 3 50 ℃下加入8%NP3 后复合材料的固化曲线Fig. 3 Curing curve of composite material after adding 8% NP3 at 50 °C

3 热固性树脂-镁氧水泥复合材料性能评价

综合上述研究结果,确定热固性树脂-镁氧水泥复合材料的最终配方:M(X)-R+18%NP4+42%水,其密度为1.70 g/cm3,然后参照《油井水泥试验方法》(GB/T 19139—2012)评价其性能。

3.1 基本性能

在90 ℃温度下,测得热固性树脂-镁氧水泥复合材料的剪切应力读数为300/205/105/26/4/3,流动度为20 cm,养护24 h 后的抗压强度为14.7 MPa,养护48 h 后的抗压强度为16 MPa。这表明,该复合材料具有高温环境下强度高、流变性好等特点。

针对常规油井水泥石存在着渗透率偏高的问题,利用气体渗透率仪检测热固性树脂-镁氧水泥复合材料固化物的渗透率。该复合材料固化物试样在温度50 ℃下养护24 h 后,其平均渗透率小于0.001 mD,可认为是非渗透体系,能够防止固化后油气水窜槽。同时,对该复合材料固化物进行了扫描电镜分析,扫描结果见图4。。

图 4 复合材料固化物扫描电镜图片Fig. 4 SEM image of composite cured product

从图4 可以看出,固化产物相互交织共生,形成了致密的空间网络结构。

3.2 力学性能

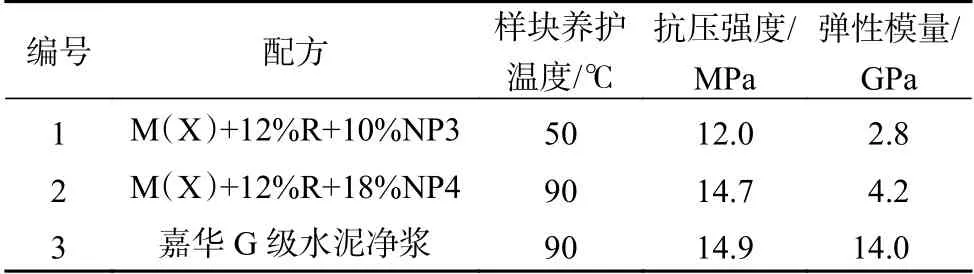

将热固性树脂-镁氧水泥复合材料固化物分别在中温(50 ℃)和高温(90 ℃)条件下养护24 h 后,测其弹性模量,结果见表8。

表 8 不同养护温度下复合材料的弹性模量Table 8 Elastic modulus of composite material at different curing temperatures

从表8 可以看出:在中温和高温条件下热固性树脂-镁氧水泥复合材料固化物的抗压强度都大于10.0 MPa,弹性模量均小于5.0 GPa;对比同等养护条件下的嘉华G 级水泥净浆水泥石,二者抗压强度接近,但该复合材料的固化物具有更优良的弹性。

3.3 密封性及抗破坏能力

为了进一步评价热固性树脂-镁氧水泥复合材料的密封能力,采用全尺寸水泥环密封能力评价装置[9],对90 ℃下养护24 h 后的该复合材料固化物进行了物理破坏模拟试验。分别加载和卸载20,35 和70 MPa 压力,模拟水泥环在井下的受力情况,通过检测界面出气量评价水泥环的密封可靠性,试验结果见图5 和表9。

图 5 复合材料压力加卸载试验结果Fig.5 Results of pressure loading and unloading test for composite material

表 9 复合材料和油井水泥疲劳试验结果对比Table 9 Comparison of fatigue test results between composite material and oil well cement

由表9 可知,常规油井水泥石用35 MPa 以上高压加载卸载时很容易失效。而与之相比,从图5(a)可以看到,热固性树脂-镁氧水泥复合材料固化物用35 MPa 压力加卸载超过100 次,界面出气量始终为0,说明未发生密封失效;同样用70 MPa 压力加卸载超过30 次未失效(见图5(b)),这表明该复合材料的固化物能够更好地适应压裂和生产中发生的塑性变形、拉伸破坏等问题,具有更强的密封能力。

3.4 抗老化能力

为适应恶劣的井下环境,进行了高温潮湿条件下热固性树脂-镁氧水泥复合材料固化物长期养护后的抗压试验。试验方法为:将同批次养护试样放入70 ℃恒温水浴装置中,定期取出2 块平行试样检测抗压强度。试验结果表明,经过3 年的养护,其抗压强度由14.2 MPa 逐渐增加至14.9 MPa,未发生老化衰退,这说明热固性树脂-镁氧水泥复合材料的固化物具有很强的抗老化性能。

4 现场试验

热固性树脂-镁氧水泥复合材料在百色油田雷4-7 井和花9 井2 口带压井中进行了现场试验,均解决了环空带压问题,且效果良好。下面以雷4-7井为例,说明热固性树脂-镁氧水泥复合材料的现场试验情况。

雷4-7 井井深1 040.00 m,井口带压0.5 MPa,且井口有油污渗出。为保证封堵效果,采用热固性树脂-镁氧水泥复合材料进行注塞封固。

按配方M(X)+12%R+5%NP3+45%水配制热固性树脂-镁氧水泥复合材料,并设计该复合材料的试验温度为40 ℃,固化时间240 min。按照常规固井施工流程,采用批混罐进行混配,以清水作为隔离液,使用常规700 型水泥车顺利完成了泵注施工。现场试验中,检测入井复合材料浆体的实际密度为1.64 g/cm3,固化时间为270 min。关井候凝结束后,实探返高至井口,开井无压力,成功封固。

试验证明,热固性树脂-镁氧水泥复合材料现场混配方便,不需特殊的固井设备,采用常规油井固井工艺,具有良好的现场适用性和封固效果。

5 结论与建议

1)常规油井水泥具有脆性和固化收缩幅度大的缺点,水泥环易破坏且胶结质量不高,常发生环空带压问题。研究力学性能好、胶结能力强且固化后不收缩的非硅酸盐胶凝材料,并用其替代常规油井水泥成为解决环空带压的有效途径。

2)利用镁氧胶凝水泥和热固性树脂构建的热固性树脂-镁氧水泥复合材料,兼顾骨架材料和树脂的优良强度与弹韧性,抗应力破坏能力强,密封性能优于常规油井水泥。

3)根据热固性树脂-镁氧水泥复合材料的现场试验效果,在成本允许的情况下,建议在油气层封堵、带压井治理及油气废弃井封井等施工中用其替代油井水泥,可以更好地确保油气井的密封完整性。