钢桥面铺装防水黏结层的施工控制技术

陈华明,王志祥

(广东交科检测有限公司,广东 广州 510550)

0 引 言

目前,中国大跨径桥梁多处于湿度较大、温度较高的跨江沿海地区[1],且多采用正交异性钢桥面加铺沥青面层形成的刚-柔复合结构[2-3]。调查研究发现[4-5],多数钢桥面铺装实体工程的使用寿命均难以达到设计年限,究其原因在于:一方面沥青混凝土铺装结构层常处于高应力状态,容易产生疲劳破坏[6];另一方面在于施工过程中湿热多雨的气候条件使防水黏结层间存在一定量的水分,极易导致鼓包、脱层等病害。同时,在重载交通的使用条件下,车辆行驶所产生的动水压力将促使浸入铺装层内部的水分进一步破坏铺装层与钢桥面的黏结效应,并腐蚀钢桥表面结构[7]。由此可见,水分对钢桥面铺装体系的影响是不可轻视的,桥面防水黏结层的黏结强度较低或防水黏结层失效是钢桥面铺装层水损害产生的主要原因之一[8]。

工程界对湿热多雨地区钢桥面铺装材料鼓包病害的产生机理以及沥青混凝土铺装体系的黏结特性尚未清晰把握,适用于湿热多雨气候条件的钢桥面铺装质量控制标准的研究仍处于起步阶段,如何有效提高防水黏结层的施工质量是亟待解决的问题。本文基于钢桥面防水黏结层的施工工序,通过对防水黏结层各层材料进行拉拔试验,研究钢桥面粗糙度、防水黏结材料各层厚度、施工温度、环境湿度等关键因素对防水黏结体系的影响,为现场的施工及检测提供一种质量控制技术,从而提高钢桥面铺装层的抗水损害能力。

1 试验材料和方法

1.1 原材料

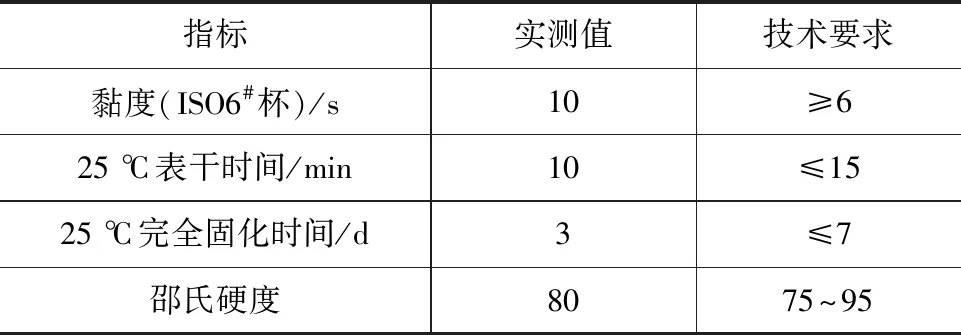

本研究采用MMA防水黏结材料,其基本技术指标如表1所示。MMA防水黏结材料是一种双组分环氧树脂,不但能够有效防止水分和氯离子的渗透和侵蚀,而且具有良好的低温柔性和黏结效应。为增强钢桥面的防腐能力,在钢桥面与防水黏结材料之间铺设一层环氧富锌漆,其技术指标如表2所示。

表1 MMA技术指标

表2 环氧富锌漆技术指标

1.2 试验方法

防水黏结层处于钢桥面和沥青铺装层之间,其黏结效果对钢桥面铺装的结构组合以及整体性具有至关重要的作用。钢桥面进行桥面铺装时,先要对桥面进行抛丸清洁,然后涂抹底漆;待漆膜干燥后进行防水黏结材料的喷涂,施工完成各项指标经检测合格后涂抹黏结层,至此防水黏结体系施工完成[9-10]。

考虑到实际防水黏结层体系施工时的具体工序,本研究通过拉拔试验对防水黏结层体系的黏结效应及其影响因素进行逐层研究,并通过剪切试验对其抗剪切性能进行评价。

1.2.1 拉拔试验

为确保试验条件的一致性,拉头与所有试样间均通过环氧黏结剂固定,如图1(a)所示,将制备的试样固定在图1(b)所示的上下夹具之间。试验过程中钢板固定,拉头随万能试验机上移,直至试样破坏,得到破坏时的拉拔力,通过式(1)计算得到拉拔强度Pl。

(1)

式中:Fl为试样破坏时的拉拔力(N);A为直径为50 mm的拉头底面面积。

图1 拉拔试验

1.2.2 剪切试验

通过铺装整体的剪切试验,对防水黏结层的抗剪切能力进行验证,从而研究钢桥面铺装层对脱层、推移等病害的抵抗能力。本研究注重研究防水黏结体系,因此沥青混合料上涂布一层SMA-13改性沥青,成型试件如图2(a)所示,将其置于图2(b)所示的装置上,通过式(2)计算试件的抗剪强度PS。

(2)

式中:FS为剪切试验过程中的最大剪切力(N);S为钢板面积(100 mm×100 mm);β为45°。

图2 剪切试验

2 施工质量检测的拉拔速率

底漆、MMA以及黏结层材料对拉拔试验的拉拔速率响应不同,因此基于施工工序对各层材料适宜的拉拔速率进行确定。按照钢桥面处理(粗糙度Ⅲ级)、涂抹底漆(单层厚约60 μm)、喷涂MMA(厚度为2.5 mm)以及喷洒黏结层(单层厚约80 μm)的施工工序,试验时拉头分别黏结于底漆表面、MMA表面以及黏结层表面,在试验温度25 ℃、相对空气湿度为60%的环境下,进行10、20、30 mm·min-1等不同速率下的拉拔试验,结果如图3所示。试样破坏时其破坏界面占整个试样面积的比例为破坏界面占比。

图3 不同拉拔速率下的拉拔强度

通过图3可以看出,随着拉拔试验速率的增大,底漆层的拉拔强度逐渐增大,其破坏界面占比也逐渐增大,在30 mm·min-1的拉拔速率下,破坏界面占比可达80%,能够有效反映钢面板与底漆之间的黏结强度。随着拉拔速率的增大,测得MMA和黏结层的拉拔强度逐渐降低,同时其破坏界面占比也逐渐减小,在10 mm·min-1的拉拔速率下,两者的破坏界面占比均在80%左右。因此,在对钢桥面涂抹环氧富锌底漆后,其施工质量检验时的拉拔速率可取30 mm·min-1,在MMA防水层和黏结层施工完毕后,采用10 mm·min-1的拉拔速度进行强度检测。

3 MMA防水黏结效果的影响因素

3.1 钢桥面粗糙度

通过角磨机将钢板打磨粗糙,从而模拟施工时对钢桥表面的处理,采用Testex Press-O-Flim测试纸测定钢板打磨后的粗糙度。在不同粗糙度的钢板表面涂抹60 μm的底漆并在黏结拉头后进行拉拔试验,结果如表3所示。

表3 钢板表面粗糙度对拉拔强度的影响

通过表3可以看出,对于未打磨的钢板而言,其拉拔强度处于较低水平。钢板粗糙的表面有利于底漆的黏结,粗糙度等级越高,拉拔强度越大。但鉴于粗糙度达到Ⅲ级以后,拉拔强度增大幅度较小,考虑到现场施工时对钢板表面粗糙度处理工程量以及经济性,钢桥面的粗糙度处理达到Ⅲ级即可。

3.2 底漆厚度

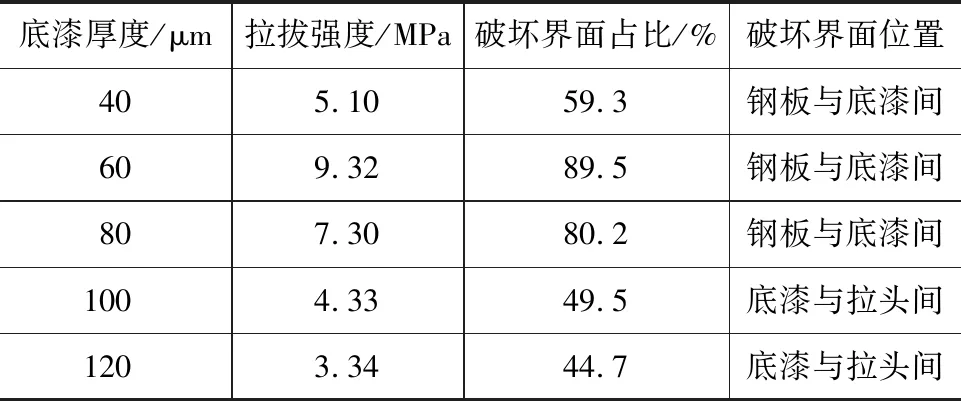

底漆在钢桥面铺装体系中主要起防止钢板生锈的作用,底漆的厚度也是防水黏结体系施工控制的一个重要环节。在钢板打磨至粗糙度Ⅲ级的基础上,涂抹不同厚度(40、60、80、100、120 μm)的底漆,进行拉拔试验,结果如表4所示。

表4 不同底漆厚度对拉拔强度的影响

通过表4可以看出:随着底漆厚度的增加,拉拔强度先增加后减小,当底漆厚度在60 μm时,拉拔强度达到最大;底漆厚度小于60 μm时,拉拔破坏界面均发生在钢板和底漆之间;当底漆厚度增加到超过80 μm之后,破坏界面基本发生在拉头和底漆之间,且抗拉强度降低。根据相关规范要求,钢桥面如果喷洒底漆,其拉拔强度要达到5 MPa以上,因此底漆厚度宜为60~80 μm。

3.3 MMA厚度

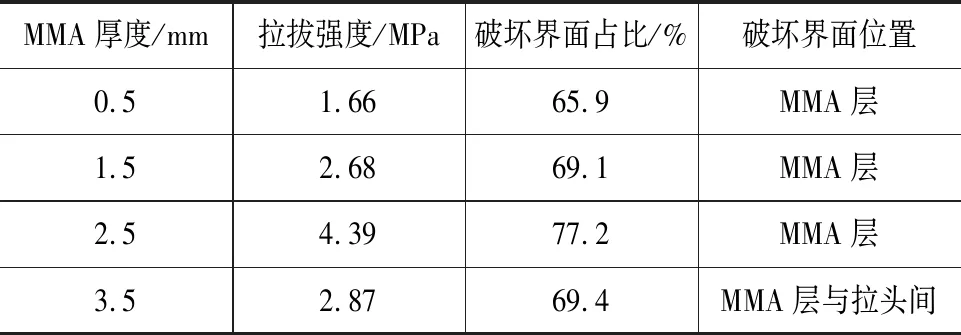

为合理控制MMA用量,在表面粗糙度为Ⅲ级的钢板上涂抹60 μm厚的底漆,待漆膜干燥后,通过制作厚度为0.5、1.5、2.5、3.5 mm的模框进而浇筑不同厚度MMA,用玻璃棒沿模框刮平后黏结拉头养护12 h,然后进行拉拔试验,结果如表5所示。

表5 不同MMA厚度对拉拔强度的影响

通过表5可以看出:防水层厚度较小时,未形成良好的黏结结构层,因此抗拉强度相对较低;随着防水层厚度的增加,拉拔强度增大,当防水层厚度达到2.5 mm左右时,拉拔强度达到较大水平;防水层厚度持续增大,拉拔强度有所下降。因此,施工时防水层厚度宜选择2.5~3.5 mm。

3.4 黏结层厚度

黏结层作为防水体系及与沥青面层的联结层,其施工质量的重要性不言而喻。为此,对40、80、120、160 μm四种黏结层厚度下的拉拔强度进行试验,研究黏结层厚度对MMA体系黏结效应的影响。在表面粗糙度为Ⅲ级的钢板上涂抹60 μm厚的底漆,待漆膜干燥后,浇筑2.5 mm的MMA材料,成型后在其上喷洒不同厚度的黏结层改性乳化沥青,然后测得其拉拔强度,结果如表6所示。

表6 不同黏结层厚度对拉拔强度的影响

通过表6可以看出,随着黏结层厚度的增加,拉拔强度先增加后减小,黏结层厚度达到80 μm时其拉拔强度最大,随后持续增厚黏结层并没有使黏结强度增加,而过厚的黏结层会导致发生在黏结层与拉头界面的破坏面面积增大,因此适宜的黏结层厚度为80 μm。

3.5 施工温度

施工温度影响防水黏结体系各结构层的黏结强度,进而影响钢桥面铺装层的抗水损害能力[11],因此有必要确定出防水黏结层的最佳施工温度。按施工工序对各层材料的施工温度进行研究,分别在不同温度条件下成型试件,然后置于环境箱中保温24 h,控制相应加载速率进行拉拔试验,结果如图4所示。

图4 不同温度下的拉拔强度

通过图4可以看出,随着试验温度的升高,3种黏结材料的拉拔强度逐渐降低,在常温(25 ℃)下其拉拔强度均较大。温度一方面会影响材料强度的形成;另一方面,随着温度升高材料逐渐软化,导致其黏结力减小。3种材料的拉拔强度与温度均成对数递减关系,相关系数均可达0.99以上。因此,为确保钢桥面铺装层具有较好的抵抗水损害能力,防水黏结体系的施工温度均控制在25 ℃左右。

3.6 环境湿度

水分的存在导致防水黏结材料的黏结效应降低,甚至使层间黏结失效,因此需要研究环境湿度对防水黏结材料黏结强度的影响。在温度为25 ℃且相对空气湿度分别为40%、60%、80%、100%的条件下成型经不同工序后的试件,养护24 h后测试拉拔强度,结果如图5所示。

图5 不同湿度下的拉拔强度

由图5可以看出:相对空气湿度增大,防水黏结体系的拉拔强度逐渐下降;空气相对湿度超过60%以后,拉拔强度下降幅度相对变大,尤其是底漆层在施工时受到环境湿度的影响最为显著。因此,在施工时要注意控制施工现场的空气湿度,如果湿度较大,则要通过养生技术手段严格进行控制,确保施工环境的相对湿度不超过60%。

4 防水黏结层的抗剪切性能

行驶在桥面上的车辆在发生紧急制动或加速的过程中,铺装层会受到较大的剪切力,防水黏结层的抗剪切性能衰减或失效是钢桥面铺装发生脱层或推移的原因[12]。通过剪切试验评价防水黏结体系的抗剪切性能,结合各层材料的黏结强度,研究影响体系抗剪切性能的因素。

4.1 施工温度

在粗糙度为Ⅲ级的钢板上涂抹60 μm厚的底漆,浇筑2.5 mm厚的MMA后喷洒80 μm厚的黏结层,然后在此基础上浇筑30 mm厚的SMA-10沥青混合料。将此试件置于相对湿度为60%的环境箱内,在不同温度条件下分别养护24 h后测试其抗剪强度,结果如表7所示。

表7 不同温度下的抗剪强度

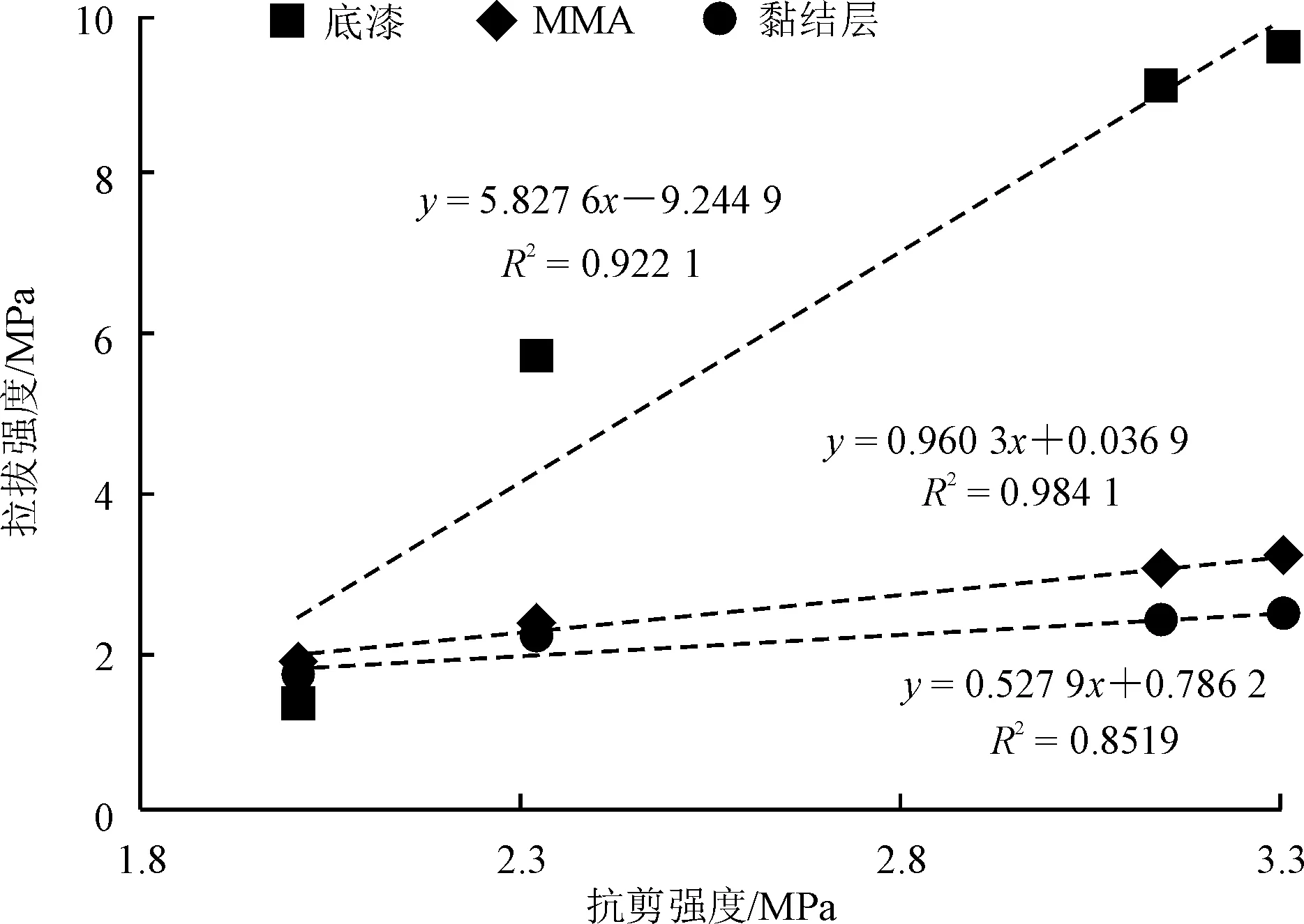

图6 不同温度下的抗剪强度与拉拔强度

通过表7可以看出,随着温度升高,试件的抗剪强度逐渐降低。这是由于:温度过高,防水黏结材料随着时间的延长逐渐软化,抗剪能力下降。考虑到施工时虽然不能直接对防水黏结层的抗剪强度进行检测,但可在每层施工结束后进行拉拔试验检测,两者之间的关系如图6所示。通过图6可以看出,不同温度条件下,防水黏结体系的抗剪强度和拉拔强度之间具有一定的相关性,底漆的施工质量对防水黏结体系抗剪强度的影响最大,其次是MMA材料。因此,要确保防水黏结体系具有较大的抗剪强度,其底漆和MMA材料的施工质量必须严格控制。现场底漆、MMA材料施工后的拉拔检测结果证明,满足拉拔强度指标的施工可保证钢桥面铺装具有良好的抗剪性能。

4.2 环境湿度

在粗糙度为Ⅲ级的钢板上涂抹60 μm厚的底漆,浇筑2.5 mm厚的MMA后喷洒80 μm厚的黏结层,然后在此基础上浇筑30 mm厚的SMA-10沥青混合料。将此试件在25 ℃常温环境下置于不同相对湿度的环境箱内,养护24 h后检测其抗剪强度,结果如表8所示。

表8 不同湿度下的抗剪强度

通过表8可以看出,环境湿度增加导致铺装层与防水黏结层之间的抗剪强度下降,而且当相对空气湿度超过60%后,降低幅度明显增大,随后降低幅度相对变小。相较于温度对其抗剪强度的影响,湿度增大引起抗剪强度下降的幅度相对较小。分析认为,湿度增大导致水分进入黏结层与沥青层之间影响两者的黏结,是抗剪强度下降的主要原因,这不同于温度导致黏结材料自身抗剪能力和黏结能力的下降,湿度较大更多地是弱化了黏结层的黏结能力。因此,为确保足够的抗剪强度,在防水黏结层上铺装沥青面层时,需要控制环境相对湿度不超过60%。抗剪强度和各层材料拉拔强度之间的关系如图7所示。

图7 抗剪强度与拉拔强度之间的关系

通过图7可以看出,防水黏结体系的抗剪强度和MMA防水层的拉拔强度之间的相关性最大,在MMA防水层施工完成后进行拉拔强度检测,可评价其防水黏结体系的抗剪强度受环境湿度的影响。

4.3 剪切速率

行车荷载在桥面铺装层产生的冲击可以通过剪切速率进行模拟,因此在标准条件下制作试件分别进行加载速率为5、10、15、20 mm·min-1的剪切试验,结果如表9所示。

表9 不同剪切速率下的抗剪强度

通过表9可以发现,随着剪切速率的增大,防水黏结层的抗剪强度逐渐增大。这说明防水黏结层与沥青面层底部的黏滞效应与剪切速率正相关,剪切速率越大,黏滞效应越强,克服这种黏滞效应所需的剪切力越大,抗剪强度也越大。对于MMA防水黏结体系来说,其抵抗高剪切速率破坏的能力要强于抵抗低剪切速率下的破坏,这说明在钢桥面铺装路面中,低速率行驶的车辆将会对钢桥面铺装层产生较大的剪切破环。

5 结 语

钢桥面铺装防水黏结层的施工需从钢桥面处理到黏结层铺设层层进行控制,施工时对钢桥表面打磨处理并涂抹环氧富锌底漆有利于提高防水黏结层的黏结强度,底漆涂抹不宜过厚,控制在60~80 μm即可,然后依次铺设2.5~3.5 mm的MMA防水层和80 μm黏结层。施工时确保施工温度控制在25 ℃~40 ℃,环境的相对湿度不超过60%,在这种条件下施工,防水黏结层不但具有较高的黏结强度,而且具有良好的抗剪切能力。底漆层和MMA层施工完成后应在现场对其拉拔强度进行检测,以预估防水黏结体系的抗剪切强度。