用于圆筒形FWPSO的导向绳张紧器系统设计

杨 文1 , 朱 沫1, 黎 昵1, 欧宇钧1, 袁晓兵1, 薛海涛, 蔡宝平

(1.中海油能源发展装备技术有限公司 深圳分公司, 广东 深圳518067;2.中国石油大学(华东) 机电工程学院, 山东 青岛266580)

0 引 言

导向绳张紧器(Guideline Tensioner,GLT)是浅水浮式钻井平台引导防喷器组等水下设备就位的重要设备之一。导向绳上连位于浮式钻井平台上的导向绳张紧器,下接位于井口上的海底导向架。在防喷器组等水下设备沿导向绳自平台上端下降到海床的过程中,导向绳对维持防喷器组等水下设备的下落方向和下落速度的稳定起着十分重要的作用[1]。海上浮式钻井平台在海浪的作用下,除了发生前后摇摆外,还将产生上下升沉运动,这种随波浪上下升沉的运动对导向绳的张紧影响较大,会引起导向绳的松紧变化,最终导致导向绳疲劳损坏甚至断裂,造成无法估计的巨大损失[2]。为了保证导向绳在导引水下设备下放的过程中保持张紧力恒定,需使用导向绳张紧器。目前,国外对于导向绳张紧器技术的研究相对先进[3-7],国内对于导向绳张紧器的相关研究较少,甚至连导向绳张紧器的相关结构都没有开发过,对于隔水管张紧器的研究相对较多[8-9]。因此,设计开发一套导向绳张紧器系统是中国海洋石油装备技术不断振兴和走向成熟的必然要求,对中国海洋油气资源的转型发展具有非常重要的意义[10]。

本文提出导向绳张紧器系统的原理设计与布置设计,重点介绍导向绳张紧器系统关键零部件的设计依据及设计过程,开发一套满足性能要求的导向绳张紧器系统。

1 导向绳张紧器系统原理设计与布置设计

1.1 导向绳张紧器系统原理设计

导向绳张紧器系统包括4个子系统:空气压缩机、空气瓶系统、张紧器和控制系统。

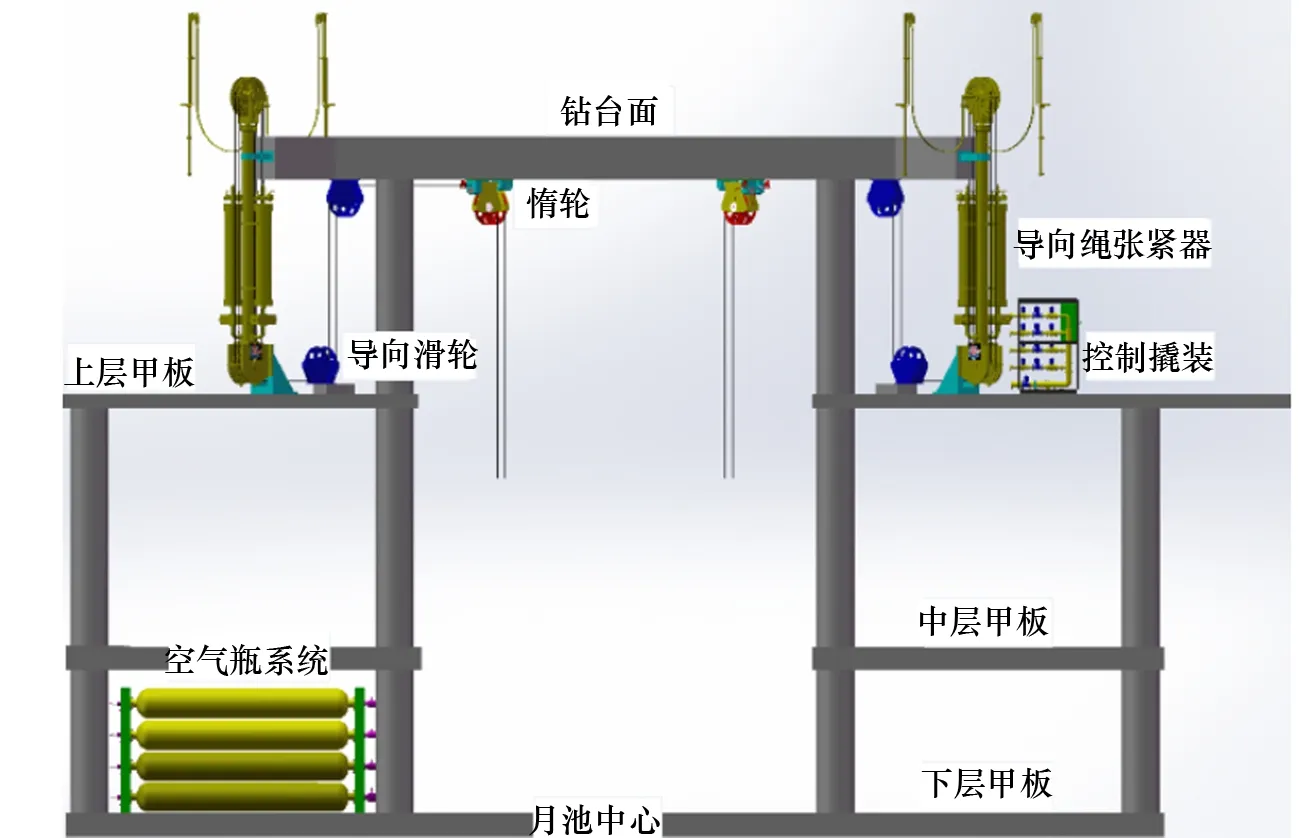

空气瓶系统为张紧器系统提供由空气压缩机产生的高压气体。在正常工作时,空气压力容器里的高压气体通过气体管线、电磁开关阀与导向绳张紧器的蓄能器上端相连,导向绳通过张紧器上的滑轮将负载传递给液压缸中的液体,此时蓄能器与空气压力容器充当气液弹簧的作用。当钻井平台随波浪上升时,导向绳被拉紧,活塞杆下移、缩回液压缸,张紧器放出更多的导向绳,维持预先给定的张力大小,液压缸内的高压液体被压回蓄能器。当钻井平台随波浪下沉时,导向绳变松,活塞杆上移、伸出液压缸,滑轮组收回导向绳,维持液压缸的压力和导向绳的张力基本不变,高压液体从蓄能器流入液压缸,从而实现导向绳的恒张力控制。导向绳张紧器系统原理如图1所示。

图1 导向绳张紧器系统原理图(部分)

1.2 导向绳张紧器系统布置设计

导向绳张紧器的空气压缩机放置在下层甲板空气瓶组旁,通过气体管道与空气瓶系统相连。空气瓶系统与隔水管张紧器气瓶组叠放在一起,节省甲板空间。

导向绳张紧器主体安装在上层甲板上,靠近隔水管张紧器安放。导向绳张紧器的盲端向下、杆端向上,钢丝绳以近乎垂直于水平面的角度进入导向绳张紧器盲端滑轮,绕过导向绳张紧器有杆端的2个滑轮和盲端的3个滑轮,最后钢丝绳从张紧器盲端滑轮绕出,钢丝绳绕过上层甲板上的1个导向滑轮,然后绕进固定在钻台面甲板下方的导向滑轮和惰轮连接到海底导向架的4个导向柱上,实现其导向功能。

控制系统包括2个控制撬装,每个控制撬装分别控制2套导向绳张紧器系统。控制撬装安装在上层甲板靠近导向绳张紧器处,通过以太网连接位于司钻房的远程监控计算机,实现远程在线控制功能。导向绳张紧器系统布置如图2所示。

图2 导向绳张紧器系统布置图

2 导向绳张紧器系统关键零部件设计

2.1 钢丝绳设计选型

钢丝绳的设计依据API-SPEC-9A标准[11]。已知钢丝绳张紧力为T=72.6 kN。根据API-RP-9B标准[12],取安全因数为B=3.0,则钢丝绳的最小破断拉力为

图3 钢丝绳截面

采用钢丝芯钢丝绳,公称直径为19 mm。钢丝绳结构为8X19S-IWRC,选用1 770强度等级。钢丝绳截面如图3所示。钢丝绳最小破断拉力为

(2)

式中:d1为钢丝绳公称直径,mm,取19 mm;Rr为钢丝绳强度等级,N/mm2,取1 770 N/mm2;K为给定钢丝绳类别的最小破断拉力因数,取0.356。

由上述可得Fmin>Fp,满足要求。

图4 滑轮结构

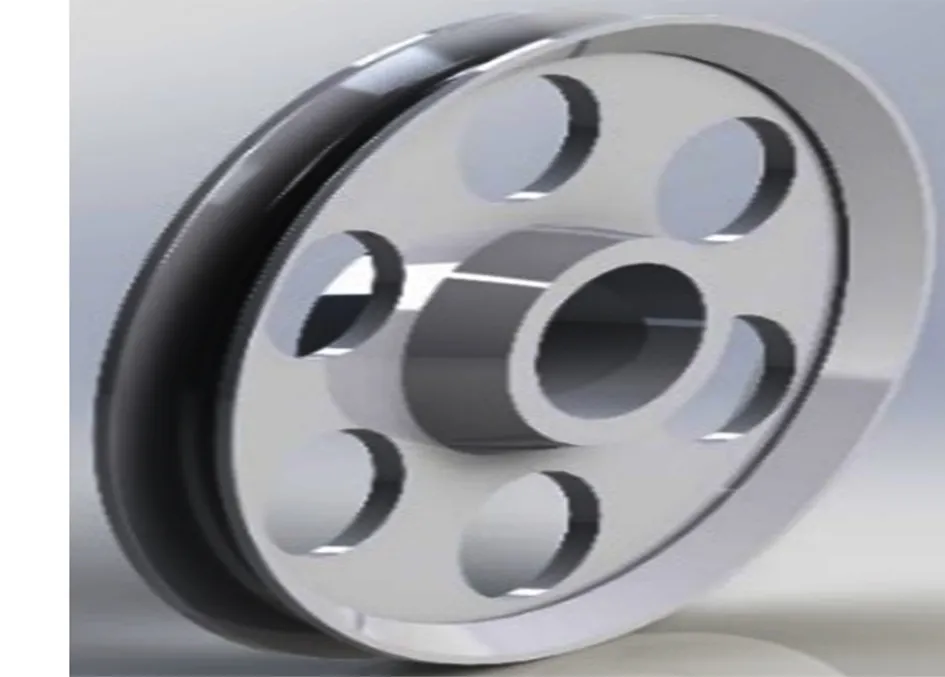

2.2 滑轮结构设计

滑轮的设计依据API-RP-9B标准[12]。滑轮采用铸造滑轮,材料为铸钢,牌号为ZG 270-500。滑轮公称直径应大于

DH=G·d1=684 mm(3)

式中:DH为滑轮公称直径,即滑轮胎面直径;d1取19 mm;G为直径因子,依据API-RP-9B表6,工作状况为A类,G取36。

滑轮胎面直径(公称直径)为684 mm, 依据API-RP-9B表8,滑轮槽半径为10.11 ~10.49 mm,滑轮槽深度H=32 mm,滑轮外缘直径为748 mm。滑轮结构如图4所示。

钢丝绳从张紧器盲端滑轮绕出后,以水平方向进入位于上层甲板的第一个导向滑轮,通过该滑轮的钢丝绳以垂直于水平方向进入第二个位于钻台面下端的导向滑轮,导向滑轮只改变钢丝绳的进绳方向,不承受主要载荷。导向滑轮结构如图5所示。当钢丝绳从导向滑轮以水平方向绕出后,钢丝绳沿水平方向进入惰轮,经过惰轮钢丝绳以垂直方向下连海底导向架。惰轮结构如图6所示。

图5 导向滑轮结构 图6 惰轮结构

2.3 液压缸设计计算

液压缸依据ASMEBoiler&PressureVesselCode. VIII Division 2标准[13]设计。

2.3.1 缸筒内径设计

根据相关标准,对于无杆腔进液(输出力)的液压缸,有

(4)

式中:F为液压缸负载,此处为320 kN;pn为液压缸工作压力,设pn=16.5 MPa;D1为缸筒内径;ηm为液压缸机械效率,取0.95。

得D1=161.2 mm,依据GB/T 2348—1993液压缸内径尺寸系列,圆整取液压缸缸筒内径D1=180 mm。

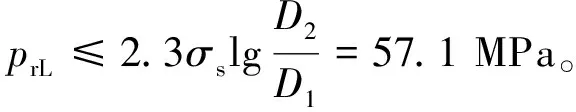

额定工作压力pn应低于一定极限值以保证工作安全:

(5)

式中:σs为缸筒材料屈服点,取360 MPa;D2为缸筒外径,取211 mm;D1为缸筒内径,取180 mm。

求得pn≤47 MPa。

同时,额定工作压力与完全塑性变形压力的关系为

pn≤(0.35 ~0.42)prL(6)

求得pn≤20~24 MPa。

缸筒的爆裂压力pE应远远超过耐压试验压力,pr=1.5pn,则pE的计算式为

(7)

式中:σb为缸筒材料抗拉强度,取610 MPa。

pE=96.8 MPa≫1.5×16.5 MPa≈24.8 MPa。

综上所述,液压缸工作压力取16.5 MPa符合要求,则液压缸内径也符合设计要求。

2.3.2 活塞杆直径设计

活塞杆采用实心结构,材料选用45号钢。本设计中液压缸工作压力较大,活塞杆直径为

d2=0.7D1=126 mm(8)

图7 张紧器液压缸结构

依据GB/T 2348—2001,圆整活塞杆直径选取优先尺寸d2=140 mm。

活塞杆直径校核采用

(9)

式中:d2为活塞杆直径,m;F为液压缸负载,取3.2×105N;[σ]为活塞杆材料的许用应力,活塞杆材料选用45号钢,其抗拉强度σb为600 MPa,安全因数n取5,活塞杆材料的许用应力[σ]=σb/n=600 MPa/5=120 MPa。

得d2≥58.3 mm,满足要求。

2.3.3 缸筒壁厚设计计算

液压缸属于高压容器,其缸筒的壁厚设计尤为重要。张紧器液压缸结构如图7所示。

液压缸缸筒分为薄壁和厚壁两种类型:当缸筒壁厚与缸筒内径比δ/D1≤0.1时,为薄壁缸筒;当缸筒壁厚与缸筒内径比δ/D1>0.1,为厚壁缸筒。由ASME对承受内压小于20.7 MPa的容器一般属于薄壁容器的定义,该设计缸筒额定工作压力为16.5 MPa,属于薄壁容器。

薄壁缸筒壁厚计算公式为

(10)

式中:py为液压缸试验压力,MPa;当额定工作压力pn大于16 MPa时,py=1.25pn=1.25×16.5 MPa=20.625 MPa ;δ为计算厚度(最小厚度),mm;[σ]选用45号钢,取120 MPa。

求得液压缸缸筒壁厚为15.5 mm。

图8 蓄能器结构

2.4 蓄能器设计计算

活塞式蓄能器主要用于储存高压气体和液体,属于压力容器。蓄能器结构如图8所示。蓄能器的设计参照BS EN 14359-2006标准[14],已知油缸活塞直径d为180 mm,缸的行程Δl为3 800 mm,则总供液体积为

(11)

蓄能器容积应大于97 L。

液压缸负载为320 kN,则当张紧器处于平衡状态(即活塞处于液压缸中位)时,气体平衡压力为

p0=F0/A=12.6 MPa(12)

式中:F0为平衡时液压缸负载;A为活塞面积,A=0.025 447 m2。

取动态张力波动范围为平衡压力的±5%,则:当活塞处于液压缸最低位(排空液压缸无杆腔液压油)时,系统的最大压力为pmax=13.23 MPa;当活塞处于液压缸最高位(液压缸无杆腔充满液压油)时,系统的最小压力为pmin=11.97 MPa。

根据玻意尔定律得

p0V0=pmax(V0-ΔV/2)(13)

式中:V0为平衡状态下系统气体总容积。

得蓄能器与空气压力容器的总容积V0≥1 018.5 L。

选取空气压力容器容积为1 000 L,初取蓄能器容积为120 L。设蓄能器充油容积为100 L,平衡时液压缸活塞处于中间位置,此时液压缸中液压油体积为48.5 L,故在平衡状态下蓄能器液压油体积为51.5 L,蓄能器剩余空气容积为68.5 L,则初始气体总容积为空气压力容器容积与蓄能器剩余空气容积之和即1 068.5 L>1 018.52 L,符合要求。

图9 导向绳张紧器结构

初选蓄能器内径Di=270 mm,蓄能器长度为

(14)

式中:V为蓄能器容积,V=120 L。

求得圆整后蓄能器长度为2 000 mm。

EN 14359:2006E公式为

(15)

式中:ps为最大工作压力,取41.25 MPa;Di为蓄能器内径270 mm;Z为焊接因数,取1;f为设计温度下材料的公称设计压力,取f=520 MPa/3=173.33 MPa。

求得蓄能器壁厚为36.5 mm。

在以上张紧器各零部件设计结果的基础上,设计张紧器主体,张紧器主体结构如图9所示。

2.5 空气压力容器的设计与补强

空气压力容器的容积是1 000 L,内径为550 mm,筒体壁厚为33 mm。本设计中压力容器选用标准椭圆形封头(长短轴之比为2∶1),在其前后封头中心各有1个内直径为76.2 mm的插入式接管,接管与封头间采用全熔透焊接接头。封头直边段内直径为550 mm,封头材料初选SA-516 70级,接管材料为SA-106 C级,设计压力为16.5 MPa,设计温度为36 ℃,不考虑腐蚀裕量,焊接接头质量因数为1,依据ASME ⅤⅢ-1方法进行补强设计,空气压力容器结构如图10所示。

图10 空气压力容器结构

(1) 材料SA-516 70级和SA-106 C级在36 ℃时的许用应力都是136.8 MPa,强度折减因数fr=1。

(2) 根据ASME ⅤⅢ-1 UG-32(d)长短轴之比为2∶1的无开孔椭圆形封头所需最小厚度为

(16)

式中:tr′为封头最小厚度,mm;E为焊接接头因数,取1;p为设计压力,MPa,取16.5 MPa;D为封头直边段内直径,mm,取550 mm;S为封头材料许用应力,MPa,对SA-516 70级材料,取136.8 MPa。

求得最小厚度为33.3 mm,则初取封头名义厚度t为38.1 mm。

(3) 根据ASME ⅤⅢ-1 UG-37(a)规则(3)的规定,开孔及其补强须位于椭圆形封头上直径为0.8倍圆筒直径的圆内,对于本设计中的封头,开孔及其补强应限制在直径为440 mm的圆内。

(4) 球壳半径为R=T1D3=495 mm。式中:D3为筒体内直径;T1为球半径因数,可根据ASME ⅤⅢ-1 表UG-37 查得,为0.9。将R代入UG-32(f)求得补强计算所需厚度tr为

(17)

式中:tr为此无缝球壳的最小厚度。

求得tr为30 mm。

(5) 接管最小厚度按照ASME ⅤⅢ-1 UG-27(c) (1)计算

(18)

式中:Rn为插入式接管内半径,取38.1 mm。

求得接管最小厚度为4.9 mm,参照ASME设计经验,tn=5trn,取接管名义厚度tn为24.5 mm。

(6) 有效宽度X为接管内直径d3或0.5d3+t+tn中的较大值:

d3=76.5 mm

0.5d3+t+tn=100.7 mm(19)

故X=100.7 mm。

(7) 有效高度Y为2.5t或2.5trn中的较小值:

2.5t=95.3 mm

2.5tn=61.3 mm(20)

故Y=61.3 mm。

(8) 开孔尺寸限制:

2X=201.4 mm <440 mm(21)

满足本设计第(3)步中的要求,椭圆形封头开孔补强设计合理。

(9) 开孔所需补强面积按ASME ⅤⅢ-1 UG-37(c)计算

Ar=d3try+2tntry(1-fr1)(22)

式中:y为应力校正因数,规定y=1.0;fr1为接管材料与组件材料不同时的调整因数,取fr1=0。

求得Ar=2.3×10-3m2。

(10) 封头多余金属面积为

A1=d3(Et-ytr)-2tn(Et-ytr)(1-fr1)(23)

式中:E为焊接接头因数,取1。当fr1=1.0时,上式第二项为零,由此可知:

A1=d3(Et-ytr)=6.2×10-4m2(24)

(11) 接管多余金属面积为

A2=2Y(tt-trn)=2.4×10-3m2(25)

(12) 接管区焊缝面积为

(26)

式中:tw为焊缝连接尺寸,取18.375 mm。

求得A4=3.63×10-4m2。

(13) 封头、接管、焊缝总有效补强面积为

AT=A1+A2+A4(27)

求得总有效补强面积约3.36×10-3m2,大于需补强面积2.3×10-3m2。

图11 控制撬装结构

(14) 焊缝强度校核

由ASME ⅤⅢ-1 UW-15(b)可知,在压力载荷作用下,如ASME ⅤⅢ-1 图UW-16.1(c)所示的接管结构可免作焊缝强度校核。因本设计接管采用图UW-16.1(c)所示的接管结构,所以无需校核焊缝强度。

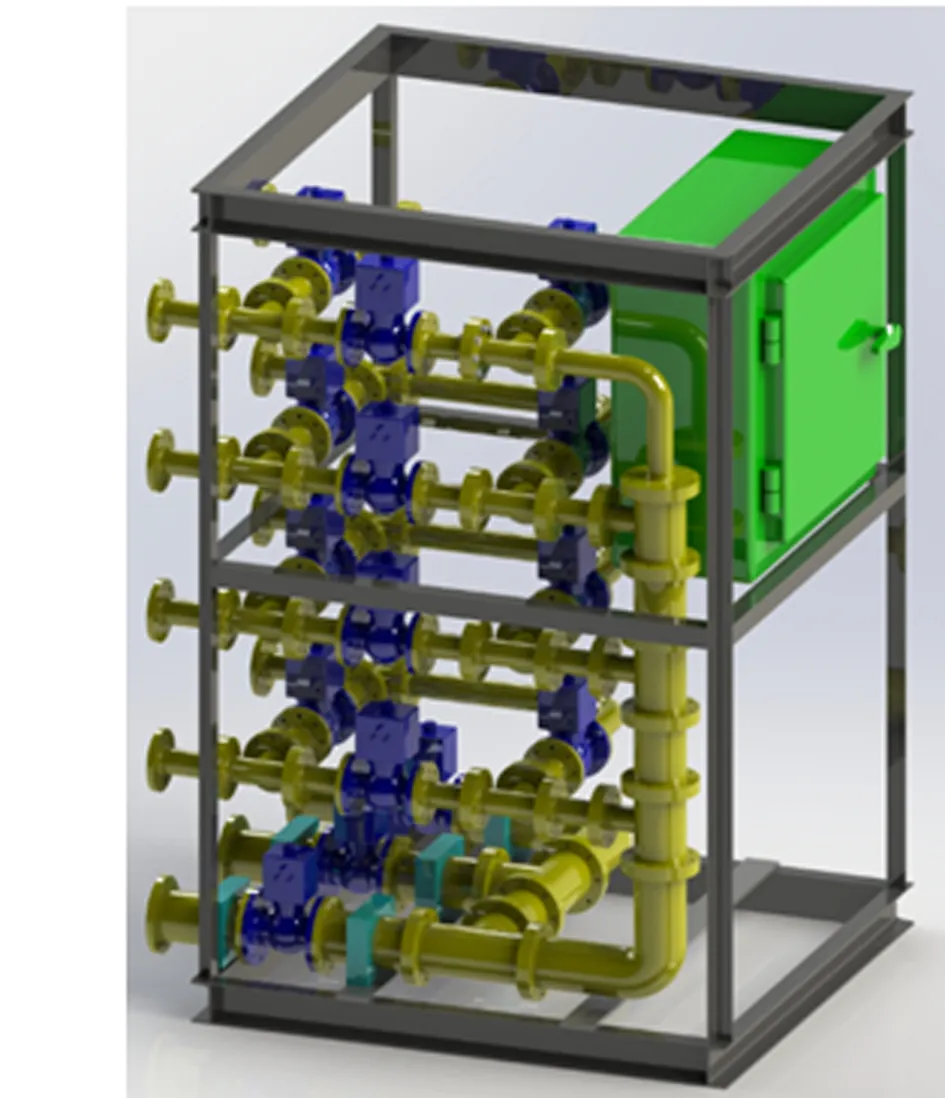

2.6 控制撬装设计

控制撬装主要包括气体管路上的所有电磁开关阀、控制柜。电磁开关阀主要用来打开或切断气体管路,分隔高压气体。控制柜主要包括可编程逻辑控制器(Programmable Logic Controller, PLC),运行导向绳张紧器系统的控制逻辑与算法。通过远程监控计算机上的导向绳张紧器系统上位机软件(Human Machine Interface, HMI)来控制PLC进而控制导向绳张紧器系统。控制撬装结构如图11所示。

3 结 论

详细论述和分析了导向绳张紧器系统的原理,根据FWPSO的船体及甲板特点,设计了导向绳张紧器系统的甲板布置,开发了一套导向绳张紧器系统,依据API及ASME等相关标准对导向绳张紧器系统的滑轮、液压缸、蓄能器、空气压力容器等关键零部件的结构进行详细设计,并从理论上计算液压缸、蓄能器、空气压力容器等关键零部件的壁厚以及相关尺寸,对空气压力容器的开孔补强进行了详细计算。