不同预处理方法对马铃薯片热泵干燥速率及其干片品质的影响

金雪冻,付婷婷,王辉,段娇娇,孙燕,游茂兰,覃小丽,刘雄*

1(西南大学 食品科学学院,重庆,400715) 2(贵州省生物技术研究所,贵州 贵阳,550006)

马铃薯(SolanumtuberosumL.),又名土豆、洋芋等,营养丰富,粮菜兼用,能够为人体提供多种营养成分,被誉为“十全十美的食物”[1],是日常膳食中钾、镁、铁、维生素C、维生素B6和膳食纤维的重要来源[2],且块茎中富含优质蛋白质,易被人体消化吸收[3]。另外,马铃薯还具有多种药用及保健功效[2,4-5]。由于其适应性强、耐瘠薄干旱、产量高和可供人类食用部分高达85%[6]等特点,所以在各大洲扩展迅速,现已与小麦、稻谷、玉米、高粱并称为世界五大粮食作物[7]。2015年我国提出马铃薯主粮化发展战略,使其逐渐变成第四大主粮作物[8]。我国马铃薯总产量虽然丰富,但大量的马铃薯仅作为鲜食和饲用,只有14%用于加工,其潜在的经济价值并未被完全开发[9]。

马铃薯干片生产能提高马铃薯资源利用率,减少其腐败变质,从而延长货架期,为马铃薯的深加工提供重要原料,提高马铃薯的经济价值。在干片生产过程中,干燥速率和干片品质不仅会受到干燥方式的影响,也会受到不同预处理技术的影响。良好的预处理方法不仅能有效地防止产品蜷曲变形,而且对于缩短干燥时间、抑制酶促褐变、控制产品色泽、改善产品质构、提升产品档次和降低生产成本等方面均具有显著的作用。赵玉生等[10]研究发现烫漂和冻结处理均能提高胡萝卜丁的干燥速率。AMMAR等[11]研究发现脉冲电场预处理可使马铃薯样品的干燥速率大幅提高,但会加剧酶促褐变,引起营养素损失。洪剑等[9]综述了多种马铃薯褐变抑制预处理技术,常用的有加入优化后的复合护色剂、酸性电解水等预处理方法,二者均具有良好的褐变抑制效果,但高昂的成本限制了其在工业中的推广。SUKHONTHARA等[12]研究发现米糠提取物对马铃薯褐变的抑制效果明显优于柠檬酸,但成本较高而受限。工业生产中常用亚硫酸盐对马铃薯片进行预处理,成本低廉、操作简单,但产品中有SO2残留[9]。亟待开发易操作、低成本、安全无污染且能够提高马铃薯片干燥速率和干片品质的预处理方法。

本试验采用热泵干燥方式,研究烫漂、汽蒸、冷冻、汽蒸+冷冻以及烫漂+冷冻等5种不同预处理方法对鲜切马铃薯片的干燥速率及其干片品质的影响,筛选出较优的预处理方法,对马铃薯加工产业尤其是马铃薯干片生产具有一定的理论指导作用。

1 材料与方法

1.1 材料与试剂

新鲜马铃薯:品种为青薯9号,初始含水量为81.75%,由贵州省生物技术研究所提供;CuSO4·5H2O、K2SO4、H2SO4、H3BO3、NaOH、C2H5OH等:分析纯,成都市科龙化工试剂厂。

1.2 仪器及设备

HH-6D型数显恒温水浴磁力搅拌器,惠州市宏业仪器有限公司;WB-KQ01型热泵(移动除湿烘干机),广州温伴节能热泵有限公司;DHG-9070型电热恒温鼓风干燥箱,上海齐欣科学仪器有限公司;UltraScan PRO型测色仪,美国HunterLab公司;TA.Plus型物性测定仪,英国Stable micro system公司;Phenom Pro型扫描电镜,荷兰Phenom World公司。

1.3 方法

1.3.1 马铃薯干片生产工艺流程

原料挑选→清洗→去皮→切片→漂洗→不同预处理→凉水冷却→沥水、擦干表面水分→热泵干燥→干制品

操作要点:(1)应挑选表面平整光滑,无芽眼、无虫害,大小均匀且呈圆形或椭圆形的新鲜马铃薯;(2)将去皮后的马铃薯沿横向进行切片,要求厚薄均匀,厚度约为2.5 mm;(3)提前5 min开启热泵并将其干燥条件设置为[13-14]:定值干燥,干球温度50 ℃,相对湿度30%,干燥至水分含量不大于15%即可。干燥结束待干片冷却后,装入自封袋中备用。

1.3.2 预处理方法

对照组:空白对照,切片漂洗擦干表面水分之后即可放入热泵中干燥。

烫漂组:以料液比1∶5(g∶mL)将样品放入装有沸水的烧杯中,然后将其置于恒温水浴锅中,100 ℃条件下烫漂3 min(前期经一系列预实验后确定此条件参数,下同)。

汽蒸组:称取400 g样品置于直径为24 cm的蒸笼内,尽量使样品散开平铺于整个蒸笼内,加盖汽蒸3 min。

冷冻组:称取样品置于自封袋中,平铺放置于-20 ℃冰柜中,冷冻3 h。

汽蒸+冷冻组:先将样品进行汽蒸3 min,然后经过凉水冷却、沥水擦干之后再进行-20 ℃,3 h的冷冻处理。

烫漂+冷冻组:先将样品进行沸水烫漂3 min,再经凉水冷却、沥水擦干之后进行-20 ℃,3 h的冷冻处理。

1.3.3 水分含量的测定

采用常压干燥法,按照国标GB 5009.3—2016 《食品安全国家标准食品中水分的测定》[15]测定。以样品的湿基含水率为准,每隔1 h取各处理组样品进行水分含量测定,平行3次试验,取平均值。按式(1)计算样品的水分含量。

(1)

式中:mt,样品t时刻对应的质量,g;ms,样品恒重时的质量,g。

1.3.4 色泽的测定

将样品粉碎,过40目筛,装入自封袋后使用测色仪对样品进行色泽测定,依次读取L*值、a*值、b*值,平行8次测量,取平均值。L*值表示亮度;a*表示红绿值,“+”表示偏红,“-”表示偏绿;b*表示黄蓝值,“+”表示偏黄,“-”表示偏蓝。

1.3.5 硬度和脆度的测定

使用物性分析仪进行三点弯曲试验测定样品的硬度和脆度,探头型号为HDP-3PB。仪器测试条件设置为:测量模式,下压过程测量力;测试前速度为2.0 mm/s,测试速度为0.5 mm/s,测试后速度为10.0 mm/s,测试距离25.0 mm,支撑平台两支点间的跨度为20 mm。以坐标图中出现的最大压力峰值表示硬度,即样品断裂所需的最大力[16]。以最大压力峰值所对应的横坐标值作为样品的脆度,值越大脆度越大。每组样品重复测定8次,取平均值。

1.3.6 复水比的测定

将干燥不同时长的各组样品分别取2 g左右放入水浴锅中,90 ℃恒温浸泡30 min后取出放在无风处沥水20 min,再用滤纸吸去表面水分,最后称质量,计算复水比[17-18]。按式(2)计算样品的复水比。

(2)

式中:m1,样品复水后沥干水分所称得的质量,g;m0,样品复水前的质量,g。

1.3.7 蛋白质含量的测定

参考国标GB 5009.5—2016 《食品安全国家标准食品中蛋白质的测定》[19],采用凯氏定氮法。

1.3.8 马铃薯片干制品表面及内部超微结构观察

将样品切成2 mm×2 mm×1 mm薄片,采用扫描电镜观察马铃薯片干制品的微观结构[20-21]。将样品薄片固定在扫描电镜专用样品套件上,在真空条件下对样品表面进行镀金处理,最后将其放入扫描电镜中检测,在放大250倍条件下观察样品表面微观结构[16],在放大1 000倍的条件下观察样品内部微观结构,即样品的截面微观结构。

1.4 数据统计分析

所有的试验结果均用平均值±标准偏差(n=3)表示,使用Excel 2010与SPSS 22.0版统计软件对试验数据进行处理和显著性分析(显著性水平P<0.05),用Origin 8.6软件制图。

2 结果与分析

2.1 不同预处理方法对马铃薯片干燥特性的影响

不同预处理方法下马铃薯片干燥曲线整体呈“L”型(如图1),各组样品水分含量随干燥时间的延长而降低,且在不同时间段干燥速率均有所不同。冷冻处理的马铃薯片初始水分含量有所降低,这是由于冷冻形成的冰晶破坏了细胞结构,细胞内水分在冰晶融化过程中游离出来[22]。

图1 不同预处理方法下马铃薯片的干燥曲线Fig.1 Dying curves of potato slices by different pretreatment methods

整个干燥过程中,在前2 h,各组样品干燥速率由快到慢的排序为:汽蒸>烫漂+冷冻>对照>烫漂>冷冻>汽蒸+冷冻。原因可能是由于汽蒸高温对马铃薯片内部组织结构破坏较大,使得片中水分向表面迁移迅速,很大程度加快了干燥速率。而经冷冻处理使得大部分水变成冰晶,需要吸热融化成液态水后才能蒸发,故干燥速率缓慢。烫漂组的样品由于糖等可溶性化合物的浸出和烫漂期间淀粉糊化[23],在样品表面形成的膜减缓了干燥速率,与文献报道的烫漂可以提高干燥速率[10,24]的结论有所不同,这可能与样品的种类和所含基本成分有关。而烫漂后再经冷冻处理则对样品表面的膜具有一定的破坏作用,加快了干燥速率。在2~4 h,各组样品干燥速率由大到小的顺序为:汽蒸+冷冻>冷冻>烫漂>对照>烫漂+冷冻>汽蒸,与前2 h相比,汽蒸组和汽蒸+冷冻组的干燥速率变化最大。原因可能是前期水分迁移迅速将可溶性物质带到马铃薯片表面与糊化淀粉形成薄膜覆盖在样品表面,从而使汽蒸处理组的干燥速率降低。而此时汽蒸+冷冻组由于冰晶全部融化成液态水,且汽蒸和冷冻处理使马铃薯片细胞组织结构破坏严重,水分溢出加快了干燥速率,冷冻组亦如此。在4~6 h,各组样品干燥速率持平且均接近于0,样品脱水极其缓慢且样品的含水量基本保持在10%左右。原因是绝大部分自由水已经被脱除且受干燥环境介质湿度的影响,样品与环境中介质湿度趋于平衡,故干燥速率极其缓慢。

马铃薯干片的水分含量≤15%的标准即可,由图1可知,对照组水分含量降到15%需要干燥2.7 h,而汽蒸组样品干燥2 h即可使水分含量达到14.80%,用时缩短了25.9%,提高了干燥效率。

2.2 不同预处理方法对马铃薯干片品质的影响

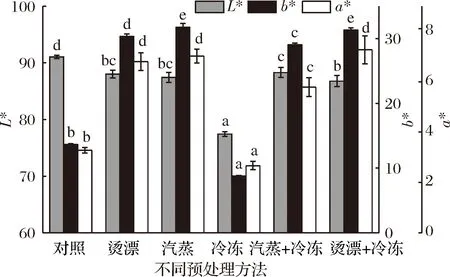

2.2.1 不同预处理方法对马铃薯干片色泽的影响

色泽是评判食品品质优劣的重要指标之一。由图2可知,不同预处理方法对马铃薯干片的色泽均有影响。与对照组相比,各预处理组的L*值均有所降低,即马铃薯干片的亮度减小,且具有显著性差异(P<0.05)。其中,冷冻处理对马铃薯片的亮度影响最大,使L*值由(91.06±0.28)降到了(77.46±0.42),其亮度值最低。一方面,可能是由于干燥过程前期冷冻处理组干燥速率较慢,随着时间的延长、温度升高,酶促反应进行地更加彻底,褐变比对照组严重;另一方面,随着冰晶的融化会将部分VC、可溶性物质以及多酚氧化酶等物质带到马铃薯片表面发生氧化反应,加重酶促褐变反应。不同预处理组b*值由小到大排序为:冷冻<对照<汽蒸+冷冻<烫漂<烫漂+冷冻<汽蒸,其中汽蒸组的b*值达到了最大值(31.77±0.56),样品呈明亮的淡黄色,色泽较好。样品的a*值变化范围是(2.67±0.16)~(7.27±0.56),表明了预处理方法对样品色泽的影响较小。

图2 不同预处理方法下马铃薯干片色泽的比较Fig.2 Effects of different pretreatment methods on the color of dried potato slices

2.2.2 不同预处理方法对马铃薯干片硬度和脆度的影响

硬度和脆度对马铃薯干片的运输和保藏性能具有一定的影响,是评价干片品质的重要指标,硬度较小、脆度较大均不利于干片的运输和保藏。由图3可知,各组硬度由小到大的排列顺序为:冷冻<对照<汽蒸<汽蒸+冷冻<烫漂+冷冻<烫漂,硬度值在(493.74±33.39)~(1 871.16±33.28)g之间,其中经冷冻处理的样品硬度最小,且显著小于(P<0.05)其余预处理组。烫漂组硬度最大,这与样品内部淀粉凝胶的刚性结构有关[23];另外,在干燥期间经烫漂的马铃薯片存在连续的结构坍塌,降低了马铃薯片的孔隙度,密度增加[25];而且在干燥过程中马铃薯片表面糊化淀粉形成的膜硬化也会增大其硬度。汽蒸+冷冻和烫漂+冷冻处理组硬度无显著性差异(P>0.05),但均小于烫漂组,汽蒸组硬度较为适中,达到了(1 546.35±23.76)g。通过单因素方差分析,不同预处理组的脆度可分为3个显著性水平(P<0.05),其中对照组和冷冻组的样品脆度显著大于其余各组(P<0.05),分别达到了(19.35±0.27)mm和(20.10±0.61)mm,脆度较大使产品更容易破碎,不利于产品的处理和包装[25]。而烫漂组、汽蒸组、汽蒸+冷冻组以及烫漂+冷冻组4组间的脆度处于同一水平,无显著性差异(P>0.05)。

图3 不同预处理方法下马铃薯干片硬度和脆度的比较Fig.3 Effects of different pretreatment methods on the hardness and crispness of dried potato slices

2.2.3 不同预处理方法对马铃薯干片复水比的影响

复水性可反映物料在干燥过程中各方面变化的程度,是评价干燥果蔬产品品质的主要指标之一,也可作为评价食品可接受程度的一项指标[26],复水性常以复水比来表示。由图4可知,不同预处理方法对样品复水性的影响存在显著性(P<0.05)差异。各组样品复水比范围是(3.36±0.23)~(4.65±0.06),由大到小的顺序为:汽蒸>烫漂>汽蒸+冷冻>烫漂+冷冻>冷冻>对照,存在3个不同的显著性(P<0.05)水平,即对照和冷冻、汽蒸+冷冻和烫漂+冷冻、烫漂和汽蒸,说明各预处理方法均能够不同程度地提高马铃薯干片的复水性。其中,汽蒸组样品复水比最大,达到了4.65,相较于对照组复水比提高了38.4%。复水能力与样品内部细胞结构有很大关系[27],由于不同预处理方法对于马铃薯片的组织结构均有不同程度地改变,其复水能力随之受影响。此外淀粉颗粒破损后也会增加其吸水率[28]。

图4 不同预处理方法下马铃薯干片复水比的比较Fig.4 Effects of different pretreatment methods on the rehydration of dried potato slices

2.2.4 不同预处理方法对马铃薯干片蛋白质含量的影响

蛋白质含量能在一定程度上反映马铃薯干片的营养价值,使干片蛋白质含量降低的预处理方法会降低其营养品质。由图5可以看出,与对照组相比,除汽蒸处理外其余4种预处理方法均使样品的蛋白质含量不同程度地降低,由高到低可划分为4个显著性(P<0.05)水平:对照和汽蒸、汽蒸+冷冻、烫漂和冷冻、烫漂+冷冻。其中,汽蒸组样品蛋白质含量达到了(9.90±0.03)%,显著高于其余预处理组样品中蛋白质含量。原因如下:一方面,可能是由于汽蒸处理避免了马铃薯片与水直接接触,抑制了蛋白质等可溶性物质浸出流失到水中;另一方面,形成的淀粉凝胶具有保护作用[23];另外,经过冷冻处理的样品随着其中冰晶的融化,蛋白质会随着水分的逸出而流失,从而降低了蛋白质含量。

图5 不同预处理方法下马铃薯干片中蛋白质含量的比较Fig.5 Effects of different pretreatment methods on the protein content of dried potato slices

2.2.5 不同预处理方法对马铃薯干片微观结构的影响

不同预处理方法下马铃薯干片表面微观结构和内部微观结构如图6和图7所示。

a-对照组;b-烫漂组;c-汽蒸组;d-冷冻组;e-汽蒸+冷冻组;f-烫漂+冷冻组图6 不同预处理方法下马铃薯干片的表面微观结构Fig.6 Effects of different pretreatment methods on the surface microstructure of dried potato slices

a-对照组;b-烫漂组;c-汽蒸组;d-冷冻组;e-汽蒸+冷冻组;f-烫漂+冷冻组图7 不同预处理方法下马铃薯干片的内部微观结构Fig.7 Effects of different pretreatment methods on the internal microstructure of dried potato slices

由图可知,对照组(图6-a、图7-a)和冷冻组(图6-d、图7-d)干片的微观结构较为相近,与其余的预处理组具有较大的差异。经干燥后,对照组和冷冻组干片表面均没有形成完整的薄膜,且无完整的细胞轮廓,内部被排列较为紧凑的淀粉颗粒[28]所充满,并且数颗淀粉颗粒被包含在一个空腔内,这种结构使样品的硬度和复水性较差、脆度较大。除对照组和冷冻组外,其余4种预处理组的样品表面均形成一层皱缩程度和硬化程度略有差异的薄膜。这是因为烫漂和汽蒸等高温处理使样品表面细胞组织发生皱缩,同时因糊化淀粉、糖类物质以及可溶性固形物等物质的存在,经过长时间干燥形成了膜,并且随着干燥的进行,出现了“结壳硬化”现象,其中,烫漂组(图6-b)最为严重。而且,这4组样品内部细胞均被糊化的淀粉基质填充[23,30],无完整的淀粉颗粒,呈现类似于“砖块堆砌”的结构,该结构赋予了干片一定的硬度和脆度(图3)以及较好的复水性(图4);同时,也可较清晰地看出各马铃薯细胞的轮廓及其之间的缝隙,可能是由细胞组织间的孔道所形成,也在一定程度提升了干片的复水性。

3 结论

本文通过比较不同预处理对马铃薯片热泵干燥速率及其干片品质的影响,得到以下结果:在干燥速率方面,仅汽蒸和烫漂+冷冻2种预处理能提高马铃薯片干燥速率,但烫漂+冷冻处理干燥速率提升不明显;在外观和质构方面,冷冻处理使干片表面蜷曲严重,色泽最差,且易碎裂不利于保藏运输,其余4种预处理均使干片表面平整,色泽良好,呈明亮的淡黄色,并具有较好的质构特性;在复水性和蛋白质含量方面,烫漂和汽蒸处理的干片复水性最好,冷冻处理复水性最差,且汽蒸处理使马铃薯片中蛋白质得以最大限度的保留,而烫漂+冷冻处理蛋白质损失严重。在微观结构方面,除冷冻处理外其余4种处理均使干片表面形成“结壳硬化”的膜结构,内部形成“砖块堆砌”结构,这与干片的品质特性密切相关。

综上所述,从马铃薯干片的综合品质来看,汽蒸处理效果最好,烫漂次之,冷冻最差,而汽蒸+冷冻和烫漂+冷冻的处理方式虽然对干片品质有所改善,但操作较为繁琐费时,且品质并不是最好。因此,汽蒸是最佳的预处理方式,不仅使干片品质达到最佳,而且能显著提高马铃薯片干燥速率,是一种简单易操作、低成本、适合大范围推广的预处理方法。