叶片倾斜角对油气混输泵性能的影响

马希金,张亚琼,张 潮,崔生磊

(1.兰州理工大学能源与动力工程学院, 甘肃 兰州 730050;2.甘肃省流体机械及系统重点实验室, 甘肃 兰州 730050)

随着陆上石油的日益减少,人们越来越重视海底石油的开发。海上原油产出物主要是油和气的混合物,同时还含有少量的水和砂,是一种多相混合物[1]。在传统的海上石油开采过程中,需要建立一套复杂的处理设施,使原油产出物在海上平台或海底就分离,然后将油、气分别输送到陆上加工基地。这种开采工艺增加了油气分离装置,不仅在技术上带来了困难,而且非常不经济[2],由此催生了油气混输泵。油气混输泵作为轴流式多相泵的一种,它具备了液相泵与压缩机的双重性能,替代了一般原油输送过程中的分离装置与输送管道,体现出了其显著的经济效益。

早在20世纪初,国外的石油企业便开始研究油气混输技术,于 1984 年开始制定的海神计划[3-6],由法国石油研究院(IFP)、法国国家石油公司(Total)及挪威石油开发公司(Statoil)共同合作的一个计划项目,所研究的主要课题之一便是多相混输泵。海神泵选用的是NACA翼型,经过好几代的实验与优化,能够有效地避免气液分离,在性能上得到了很大的提高,并且在不断的探索改进之后,成功地应用于油田开采上。1994年螺旋轴流式多相混输泵被 FRAMO公司应用于挪威石油公司所属的Draugen平台,使此油田的油气水总产量提高了 50%左右,其中原油净产增加了40%[7]。

油气混输泵在油气集输方面有着重要的作用,而动叶轮的优劣又直接影响油气混输泵的扬程与输送效率。随着多相混输技术的发展,我国以中国石油大学、兰州理工大学、清华大学为首的高等院校开始了对油气混输泵的研究。李清平等[8]、朱宏武等[9]对螺旋轴流式多相泵进行了现场试验研究与优化设计,成功地进行了该泵的增压运转试验。马希金等[10-11]研究了轴向和径向间隙对油气混输泵性能的影响。马希金等[12]研究了叶片重叠度数对油气混输泵的影响。曲鑫等[13]研究了叶片数及叶片相对包角在不同含气率下的流场分布情况。罗先武等[14]研究了叶片倾斜对微型泵水力性能的影响,得出适当倾斜一定的角度可以有效抑制压力面二次流损失,从而提高水力性能。吴泳敏等[15]分析了直叶片、前倾叶片、后倾叶片对风扇气动性能的影响。而叶片倾斜角对油气混输泵性能影响的研究较少。

本文以自主研发的YQH-100型三级轴流式油气混输泵为例,改变动叶倾斜角度,对油气混输泵内部流动特性进行数值模拟,分析叶片压力及气相分布情况,并分析其扬程、增压及效率曲线,为油气混输泵的设计及水力优化提供参考依据。

1 计算模型的建立及网格划分

1.1 数值计算模型

油气混输泵的基本参数:设计流量Q=100 m3/h,单级扬程H=33 m,转速n=2 950 r/min,效率η=33%,泵进口管径Din=100 mm,泵出口管径Dout=65 mm,叶轮轮毂进口直径D1=170 mm,叶轮轮毂出口直径D2=180 mm,叶轮轮缘直径D3=230 mm,轮毂半锥角θ=4.08°,叶片数z=4,叶轮轮毂比dh=0.782 6,轮缘翼型安放角β=10°,轮毂翼型安放角ɑ=12.68°。

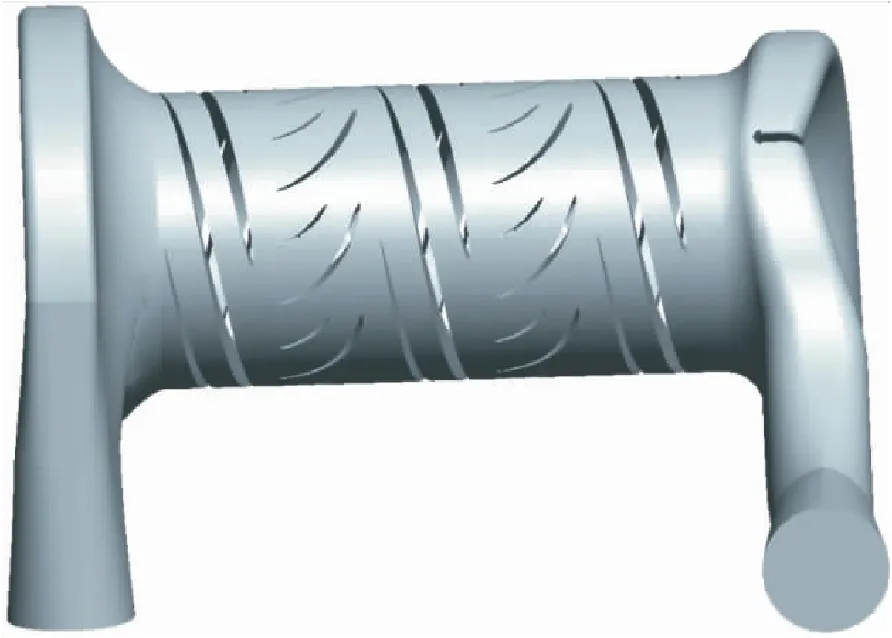

根据模型的基本参数,用Pro/E软件建立三维模型,YQH-100型油气混输泵的三维模型如图1所示,主要由吸入室、动叶轮、长短导叶及压出室等部件组成。为了得到较好的网格质量,对隔舌、隔板等倒圆角,对一些细小的倒圆角等进行简化得到了泵的流体域的三维造型。

图1 全流域计算模型图

1.2 叶片倾斜角度设计方案

叶片与轮毂垂直时叶片的倾斜角度为0°,叶片倾斜方向与叶轮旋转方向一致为正,反之为负,并规定叶片正倾斜为前倾叶片,反之为后倾叶片。下面主要针对以下5种方案进行讨论。方案一(M1):动叶倾斜角度为-10°;方案二(M2):动叶倾斜角度为-8°;方案三(M3):动叶倾斜角度为-4°;方案四(M4):动叶倾斜角度为0°即为原模型;方案五(M5):动叶倾斜角度为4°。

1.3 网格划分及网格无关性检验

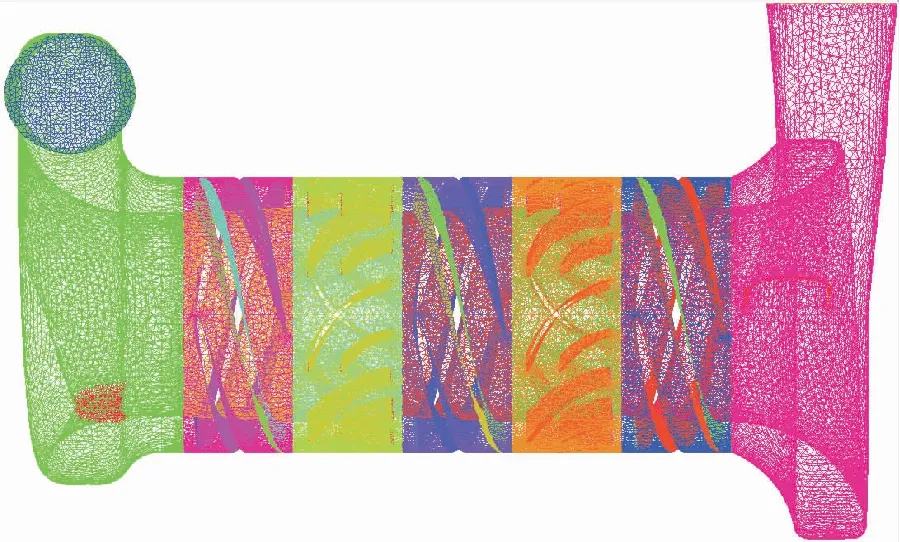

将如图1所示的模型导入专业的网格划分软件ICEM中进行网格划分,创建相应的body、part以及interface面。

划分网格是数值模拟计算的一个重要环节,网格质量好坏及数目多少将影响数值计算的准确度。网格数目越多,则越接近准确值,但网格数目越多,对计算机的要求越高。下面对其进行网格无关性验证,综合考虑各种因素,取网格数206万比较合适。其模型计算网格如图2所示。

图2 模型计算域网格

2 控制方程及边界条件的设置

2.1 控制方程

用FLUENT 软件对内部流场进行模拟,采用Mixture模型作为气液两相流模型,主相定义为水,辅相为空气,泵内部流动为不可压缩的湍流流动,并将不可压缩流动的连续方程与动量方程作为控制方程[16]。

连续方程:

(1)

动量方程:

(2)

式中:αi为各相的体积分数,气液两相流中即为液相与气相的体积分数,并满足αl+αg=1;ρi为各相密度;wi为各相相对速度;τ为黏性应力张量;Mi为各相所受的相间作用力;fi为质量力,有离心力与科氏力。

2.2 边界条件设置

进口设置为速度进口,其值由入口流量与进口截面面积计算得出,清水时为自由出流(outflow),不同的含气率时为压力出口,出口压力由清水条件下的压力计算得出。模拟系数均采取默认值并设置旋转坐标系,用封闭的N-S方程进行离散,均采用一阶迎风格式进行离散。用SIMPLEC算法对速度和压力进行耦合,残差值的收敛标准皆为10-4,模型采用标准k-ε模型。湍动能k和湍动能耗散率ε根据公式(3)计算。

(3)

式中,lin为进口处的混合长度,为进口直径的0.015倍,固壁边界均为无滑移固壁边界条件,近壁区的流体流动均采用标准壁面函数进行处理。

3 计算结果及分析

3.1 叶片倾斜角对混输泵外特性的影响

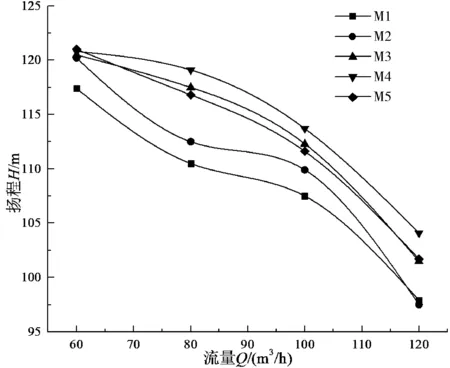

图3为含气率GVF=0时泵的扬程及效率随流量的变化曲线。

(a)不同方案下的扬程曲线

(b)不同方案下的效率曲线

由图3(a)可知M1~M5曲线的走势基本一致,皆随着流量的增大,扬程降低。在设计流量下,M1~M4扬程逐渐增大,M4~M5扬程逐渐减小。叶片后倾的角度越大,扬程降低得越明显,扬程的极差值为8m,叶片前倾同样会使扬程降低。由图可知在设计流量左右,M4的扬程最高,M3、M5次之,M1的扬程最低。M1、M2曲线的弯曲程度较大,在0.8Qd~0.6Qd之间随着流量的减小,扬程急剧上升。这是由于泵内部产生的“二次回流”所引起的,二次回流会造成流动损失,在外特性上表现为扬程降低。

由图3(b)可知各方案曲线的整体趋势一致,泵的效率随着流量的增大而升高,在Qd~1.2Qd之间,泵的效率相差不大,而在小流量工况下,M4的效率较好,M1、M2的效率较差。分析得出在纯水情况下,M4比其他几种方案要好。

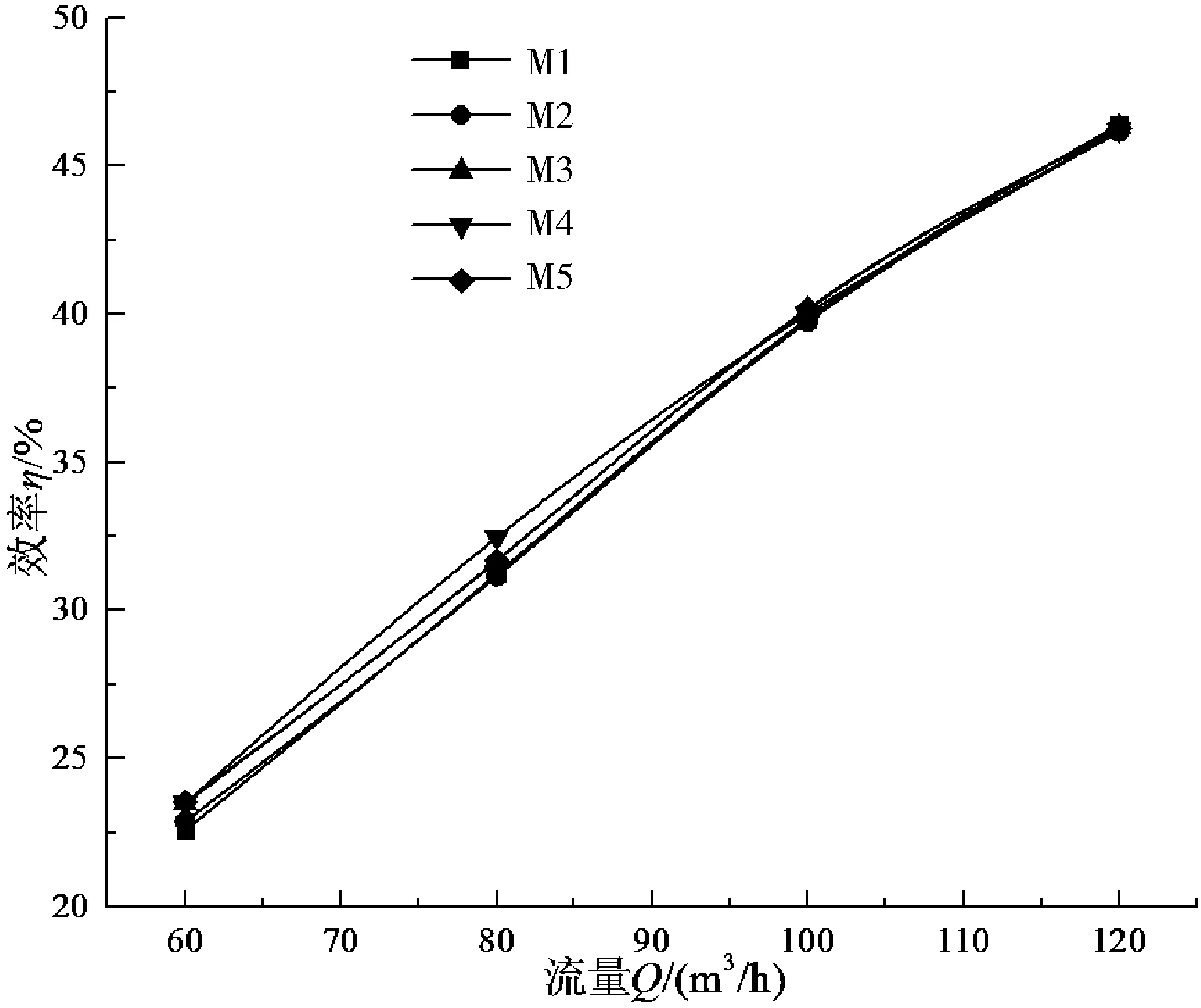

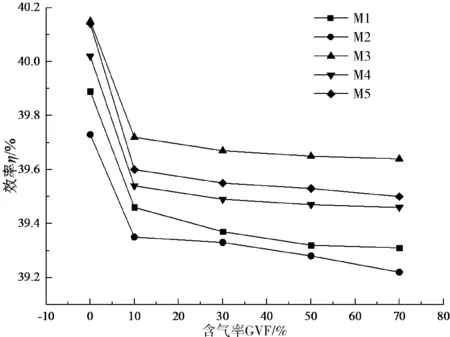

图4为不同方案下泵的增压及效率随含气率的变化曲线。由图4(a)可知M1~M5曲线皆随着含气率的增大而降低。 M3、M4与M5增压相差不大,M4的增压稍高于M3、M5。这说明M4的增压效果较其他几种方案要好,M1的增压最低,其增压效果最差。

(a)增压随含气率的变化情况

(b)效率随含气率的变化情况

图4(b)是各方案的效率随含气率的变化情况。随着含气率的升高,效率逐渐降低,含气率从0升高到10%过程中,混输泵的效率急剧下降,这主要是气液两相流的不均匀流动造成的。含气率大于10%后效率趋于稳定,减小的趋势变缓。由图4(b)可以看出M3、M5方案的效率皆高于M4,其中M3的效率最好,M2的效率最差,从效率方面考虑,M3方案优于其他几种方案。

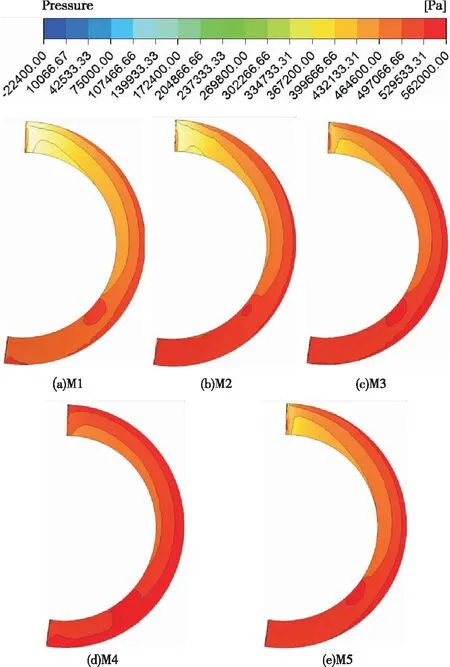

3.2 混输泵内部压力分布

图5为GVF=0.5时第三级叶轮叶片工作面压力云图。图中可以看出5种方案下压力的分布趋势基本一致。动叶工作面的压力从轮毂到轮缘逐渐增大,沿着叶高方向径向分布。以下几种方案在叶片尾部1/3处靠近轮毂侧皆存在明显的高压区,这是流体在此处发生紊流流动所引起的, 故形成了高压力梯度区 。图中可以看出M1方案中整体压力较小,M4方案中的整体压力较大且较为均匀。这说明M1的增压效果最差,M4的增压效果最好,M3、M5次之,与图4(a)的增压曲线的结果一致。但M4方案的局部高压区较M3、M5要大,则在此处发生紊流流动造成的损失也越大,表现在外特性上即为效率的降低。

图5 GVF=0.5时第三级叶轮叶片工作面压力云图

图6为GVF=0.5时第三级叶轮叶片背面压力云图。可看出叶片背面头部压力分布不均匀,这是来流与叶片头部碰撞形成的,致使叶片头部压力分布不均匀。由图还可看出叶片背面压力从头部到尾部沿轴向逐渐增大,从M1到M4叶片背面压力分布逐渐变得均匀,方案M3、M4的压力分布较好,在叶片尾部压力过渡平缓,压力骤增现象减弱。

图6 GVF=0.5时第三级叶轮叶片背面压力云图

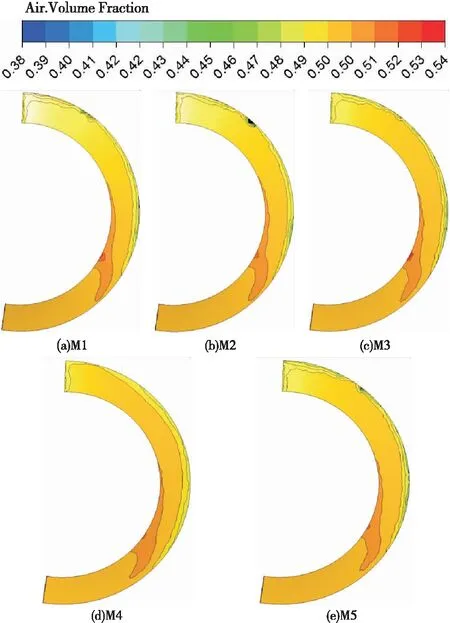

3.3 混输泵内部气相分布

图7为GVF=0.5时第三级叶轮叶片工作面的气相分布情况。由图可看出含气率沿着径向逐渐减小。这是由于惯性离心力的作用,液体沿着轮缘分布,而气体则向轮毂聚集,从而形成了轮毂侧的含气率高于轮缘侧的气相分布。靠近叶片尾缘轮毂侧存在明显的高含气区,这是由于大量的气体聚集在轮毂侧形成气团。几种方案气团分布趋势一致,叶片后倾可有效减小气团在轮毂侧的聚集面积,致使气团径向移动。这是由于叶片后倾,向心力减小,叶轮对流体的控制能力减弱,致使气团沿着径向移动,但倾斜角度过大,气团径向分布阻塞流道不利于流体的流动。M1、M2、M5靠近头部轮缘侧皆存在明显的低含气区,此处液相聚集,气液分布不均,造成的流动损失较大。M3、M4气相分布较为均匀,变化梯度较小,效果较好。

图7 GVF=0.5时第三级叶轮叶片工作面气相分布图

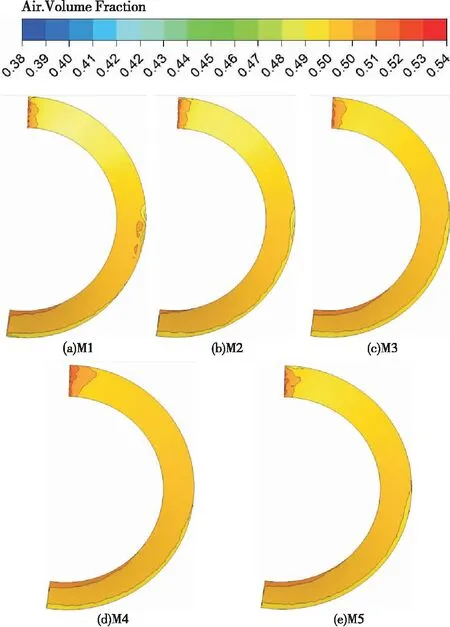

图8为GVF=0.5时第三级叶轮叶片背面的气相分布情况。由图可直观看出叶片头部存在明显的高含气区。这说明此处气体大量聚集,并且可看出M1—M4叶片头部的高含气区随着倾斜角度的增大而减小。M1方案1/2弦长靠近轮缘侧存在局部的高含气区,气液分离现象明显,水力损失较大,说明过大的倾斜角不利于气液的均匀混合。M3方案的气相分布优于其他几种方案。

4 结论

1)GVF=0时,叶片后倾的角度越大,扬程下降得越明显,原模型的扬程最高,叶片后倾4°次之。随着流量的增大,泵效率逐渐升高,在大流量工况下叶片倾斜角对泵效率影响不大。

2)随着含气率的升高混输泵的增压降低,叶片倾斜,增压效果减弱,原模型的增压效果最好。

3)随着含气率升高,混输泵效率降低,叶片适当倾斜一定的角度,可提高混输泵效率,叶片后倾4°的效率较好。

4)随着叶片后倾的角度增大,叶片工作面轮毂侧气团面积减小,气团沿着径向移动,叶片后倾4°方案工作面的气相分布较好。

图8 GVF=0.5时第三级叶轮叶片背面气相分布图

5)随着叶片后倾角度的增大,叶片背面头部气团面积减小,倾斜角度过大叶片轮缘侧会形成高含气区,叶片后倾4°方案的背面气相分布更加均匀。

6)综合考虑增压、混输泵效率以及叶片工作面背面的气相分布,叶片的最佳倾斜角范围为-4°~0°。