普通内圆磨床的数控多功能改造

王 飞,卓严群

(柳工柳州传动件有限公司,广西 柳州545007)

1 现状分析

1.1 改造前加工现状

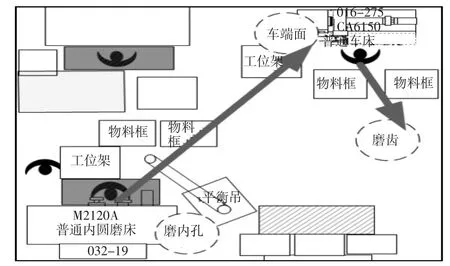

加工装载机变速箱的输出轴齿轮,材料20CrMn-Ti,硬度58~62HRC,为了后续零件的磨齿加工定位,需要通过加工零件的内孔和端面作为定位基准(见图1),由于内孔有矩形花键,用车削方式难以加工,目前加工方式分为磨内孔和车端面两道工序完成(见图2)。

图1 输出轴齿轮

图2 磨内孔→车端面→磨齿

1.1.1 磨内孔工序

加工设备为普通内圆磨床M2120A,使用平衡吊吊装工件。使用3根φ11.6圆柱棒靠紧零件齿面,放入三爪卡盘内靠端面,通过夹紧圆柱棒夹紧零件。此方式可均衡后续齿轮磨齿左右齿面的加工余量,以此找正齿轮分度圆中心。操作磨床磨内孔(见图1)至工艺要求尺寸φ60(+0.06/+0.03)mm、内孔粗糙度Ra0.8。

目前的磨内孔的加工方式加工效率满足需求,质量可靠性高,操作者工作强度低。

1.1.2 车平面工序

加工设备为普通车床CA6150,由操作者手工用φ60×400 mm锥度芯轴穿过工件内孔作为定位。使用天车吊运至机床上,用机床的两顶尖顶紧芯轴和工件,并按工艺要求车出平面(图1),端面跳动0.022、端面粗糙度Ra1.6。

目前车端面的加工方式,工件重量15.65 kg、芯轴重量9.47 kg,芯轴拆卸和安装都需要人工来完成,每班80件,需要搬运的重量2009.6×2(拆装两次)=4019.2 kg,工作强度非常大,对操作者健康造成伤害。用锥度芯轴定位,每次装夹都存在一定误差和偏斜,虽然已把端面完全车出,但实际的端面跳动不一定能达到要求。有时与热处理变形误差相累积后,会造成磨齿时部分齿面磨不出情况。为了消除这种误差,应考虑加工磨齿端面和内孔定位基准时,把加工定位基准统一。

2 改造方案的确定

通过以上分析对比,可以确定把两道工序需要整合在(1.1.1)磨内孔一道工序才最合理,可一次装夹完成加工,需要改造原来的普通内圆磨床M2120A(见图3),在设备案板处增加设备的车端面功能来实现。

图3 内圆磨床M2120A

改造内容:

在原有普通内圆磨床M2120A内圆磨床案板处增加一套两轴的数控车刀滑台,包含Z轴和X轴的丝杆和导轨、两套伺服电机、一套刀架和刀方、数控控制单元,满足加工输出轴齿轮(见图1)端面加工的要求。

数控车刀滑台(见图5)整体外观尺寸长800 mm×宽250 mm×高380 mm,行程分别为Z轴400 mm,X轴250 mm。研磨滚珠丝杠25 mm×600 mm×T5/根、25 mm×350 mm×T5/根,刀架和刀方130 mm×130 mm。滑台导轨、丝杠防护罩采用风琴式帆布防护罩。

滑台与走轨制作采用30 mm厚的钢板作底板和底座。25 mm面宽直线导轨作导向走轨,滑台滑动采用伺服电机作动能,滚珠丝杠作传动行走。

加工零件端面的工作刀架(X轴)前后行走、滑台(Z轴)左右行走,整体成T字形滑台(见图4)。

整个滑台加装在磨床主轴箱前面下方的案板(见图5)上后校正校直并用钢板和螺丝加强加固。

控制单元采用两轴数控系统(广数980TB3系统/套、私服驱动器DA98A/2台、110 mm×110mm×6 N·m伺服电机/2台、控制电器一套)控制车刀架自动加工,可省去人工手动操作加工的环节。

系统控制电器柜(见图6、图7)采用移动一体式立柜安装,现场可随意安放,方便使用。

图4 改造后增加的数控刀架滑台

图5 改造前的磨床案板

图6 改造后增加的系统控制电器柜

图7 改造后加工示意图

3 方案验证

3.1 验证内容

车平面及磨孔工序,加工设备为内圆磨数控车一体机床M2120A(G),用三抓卡盘装夹输出轴齿轮(方式参考1.1.1)。调用数控车程序,先启动程序按工艺要求(参考1.1.2)车出端面,车刀退出后,操作设备启动内圆磨头,磨内孔至工艺要求(参考1.1.1)尺寸,验证整个加工输出轴齿轮的过程是否满足工艺要求。数控加工程序[1]:

G98

T0101;

G00 X112.;

G00 Z240.;

X279.;

G01 Z229.F150;

X319.5.F30;

G00 Z240.;

X112.;

Z-136.;

M30

3.2 验证过程

连续生产20件,检测端面跳动0.022(A)、端面粗糙度 Ra1.6、内孔 φ60(+0.06/+0.03)mm、内孔粗糙度Ra0.8是否符合工艺要求。

3.3 验证结果

检测端面跳动0.022(A)、端面粗糙度Ra1.6、内孔 φ60(+0.06/+0.03)mm、内孔粗糙度 Ra0.8,合格率100%(见表 1)。

表1 工艺验证零件记录表

通过设备改造整合工序(见图8)后,经过改造前后对比分析(见表2),节约普通车床1台,减少车工1人,提高后续磨齿的定位精度,节省了原来单独车端面工序的普通车床和物料摆放占用空间3 100 mm×3 000 mm,减少了一台设备的加工时能源的消耗,加工周期时间由原来的(磨内孔6.89 min/件+车端面3.24 min/件)10.13 min/件,降低至 7.12 min/件,加工效率高29.7%,可实现目前所有变速箱输出轴齿轮(共7种)磨内孔车端面工序合并加工。该改造项目实施后,每年创造的利润或节省成本(不是销售收入)描述:

节省成本=节省的时间×工缴费×年加工数量=3.01×1.51×15 000=68 176.5元。

表2 改造前后对比分析

图8 车平面及磨孔整合→磨齿

4 结束语

这种增加设备加工功能实现工序整合的改造方式,既能提高了加工效率减少加工成本,又能实现零件基准同一,提升零件加工质量和可靠性,现已在公司得到应用,以后也可推广使用。