无源无线声表面波压力传感器校准技术研究

白 天 闫 磊 孙凤举 冯 辉 王小三 程利娜 李红浪

(1.北京航天计量测试技术研究所,北京100076;2.北京宇航系统工程研究所,北京100076;3.中国科学院声学研究所,北京100190)

1 引言

随着人工智能和智能装备的发展,对传感器的功能提出了更高要求。而电子技术和微加工工艺的不断发展使得新式传感器的出现络绎不绝。压力传感器是各类传感器中应用最广泛的一种,其使用量约占传感器总用量的45%,在工业领域需求量巨大。声表面波(Surface Acoustic Wave,SAW)压力传感器是最近十几年开始提出,且工艺仍在逐渐完善的压力类传感器。这类传感器具有微型化、价格低、灵敏度高、可阵列化、可分布式的优点。其使用机械波的传感原理以及无源无线的信息传递方式,使其能在极端温度、旋转/运动状态、核辐射、高电压等恶劣环境下正常工作[1~3]。因此近年来SAW压力传感器在航空航天、军械装备、核设施监测、石油化工、环境监测等领域受到国际国内的重视。

SAW压力传感器一个较为成功的应用是在汽车胎压监测上,即 TPMS 系统[4,5]。此外国外机构还有针对航空航天特殊环境的SAW高温压力传感器研究[6]。目前国内外的研究重点主要集中在对不同SAW传感器的研制上,包括敏感材料的选择,换能器设计,温度补偿方法,无线收发单元设计以及封装和制作工艺等,在应用层面的研究较少。本文旨在通过计量手段开拓SAW压力传感器在航天领域的应用,满足未来传感器小型化、智能化、集成化的要求。通过对SAW压力传感器测量原理的研究,掌握其关键计量特性和主要技术指标,建立一套SAW压力传感器校准系统,解决其主要技术指标溯源校准的难题,为新型传感器的研发提供技术支持。

2 传感器的工作原理

声表面波(SAW)压力传感器工作在射频频段,便于集成在无线系统中,具有无源无线的独特优势,可应用于安装环境复杂、无电气连接的场合。由于其传感器部分均为机械结构,并采用半导体集成电路工艺加工,因此器件的一致性和可靠性都很好。SAW压力传感器主要由读写器和传感器两部分组成,如图1所示。读写器通过天线发射一定带宽的射频信号,被传感器接收,在内部压电基底上激发出声表面波。当外界压力发生变化时,声表面波的一些物理参量如速度、幅值、相位等也会随之变化,这种变化可以提取出来标定压力的变化,从而实现压力测量。目前SAW压力传感器主要有延迟线型和谐振型两种。

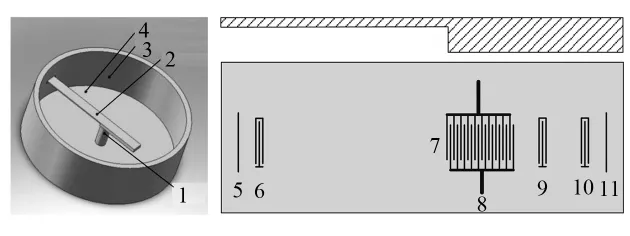

图1 SAW压力传感器组成和工作原理Fig.1 Makeup and the principal of the SAW pressure sensor

2.1 延迟线型SAW压力传感器

外部射频信号(问询)由传感器天线接收,通过叉指换能器的逆压电效应,在压电基底上产生声表面波,由另一个叉指换能器获得,或经过反射器反射后由同一个叉指换能器接收,再经压电效应转化为电信号后,通过天线返回给读写器(应答)。问询信号和应答信号之间存在一个时间上的滞后或相位上的改变,压力的变化会影响两信号间的差异,通过这种差异可以标定出压力值。

文献[7]中介绍了一种延迟线型压力传感器结构,其封装形式和设计原理如图2所示。传感器采用圆柱体中空封装,包含压力敏感膜、圆柱保护外壳、传力杆和压电梁等结构。压电梁的一端固定在保护壳内壁上,形成悬臂梁结构。敏感膜受压后向内变形,变形量通过传力杆传递到压电梁。压电梁是传感器的核心部件,包含压电基底,叉指换能器,反射器,天线引线和吸声材料。图2中靠近压电梁固定端的反射器6用来测量压力导致的变形量,反射器9、10用来作为温度测量或温度补偿。延迟线型压力传感器的不足之处是机械品质因数较小,传输损耗大,因此无线测量距离近。

图2 某种延迟线型SAW压力传感器的结构Fig.2 Structure of a kind of SAW pressure sensor based on delay line theory

2.2 谐振型SAW压力传感器

外部问询信号由传感器天线接收,通过叉指换能器被转换成声表面波信号,由于反射器的存在,声表面波经反射后在压电基底上形成某谐振频率的驻波,再由叉指换能器转化为电信号后返回。文献[8]中介绍了一种谐振型压力传感器结构,其设计原理如图3所示。谐振器压电基片上承受的压力发生变化引起声表面波波速的改变,进而导致谐振器的谐振频率发生变化。通常这种变化是线性的,压力便可以通过对谐振频率的检测标定出来。相比延迟线型SAW传感器,谐振型传感器的插入损耗低很多,结构可以设计的更加紧凑,无线传输距离更远。

图3 某种谐振型SAW压力传感器的结构Fig.3 Structure of a kind of SAW pressure sensor based on resonance theory

3 计量特性与校准方法

SAW压力传感器使用压电材料作为基底敏感压力的变化,压电材料结构的复杂性使其受力前后的状态未必完全一致,使传感器产生一定的迟滞特性。参考国家现行的压力传感器计量检定规程[9],使用重复性、迟滞、线性等参数对SAW压力传感器的计量特性进行表征,通过对各参数的测量和计算,对压力传感器的准确度等级进行评定。

考虑到目前市场上常见的SAW压力传感器以谐振型为主,且谐振型与延迟线型传感器的标定具有相似性,因此本文针对谐振型压力传感器展开校准方法研究。SAW压力传感器的测量原理是先标定器件在不同压力下的谐振频率,确定压力-频率特性曲线,再通过测定的频率值得到器件所处环境的压力。通常用压力-频率特性曲线的线性度表示传感器的压力系数,即传感器的压力灵敏度。

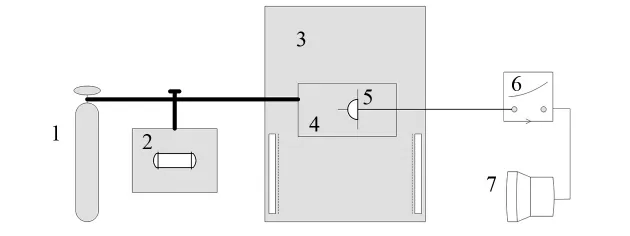

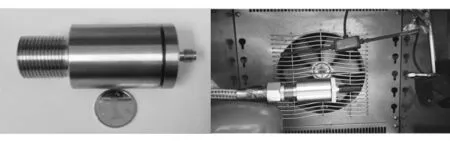

校准装置主要由标准压力源系统、控温装置、压力腔、网络分析仪和计算机终端组成,装置结构如图4所示。被校SAW压力传感器为带有温度补偿功能的某种型号,其外形如图5所示。校准过程中为保证对压力量的单一测量,通过控温装置保持传感器的环境温度恒定,减小温度波动对压力校准数据的影响。

图4 校准装置结构示意图Fig.4 Schematic diagram of the calibration apparatus

图5 被校SAW压力传感器Fig.5 Calibrated SAW pressure sensor

为传感器设计了圆柱体外形的密封压力腔,压力腔由两部分组成,一端连接压力源系统,另一端带有专门设计的耐压、密封绝缘插头,两部分通过螺纹连接。将传感器连接到腔内的插头,插头的另一端通过密封装置伸出腔外,与天线或网络分析仪相连。压力腔置于控温装置内,如图6所示。

图6 密封压力腔Fig.6 Pressure seal cavity

压力校准在常温下进行,温度控制在22℃±0.5℃,相对湿度为45% ±2%。在传感器测量范围(0~2)MPa内每隔0.2 MPa选取一个校准点,压力稳定后记录每点处传感器的峰值频率,重复5次测量取平均值。正行程和反行程校准往返一次为一个循环,进行6个循环的校准。

4 结果分析

4.1 分析方法

网络分析仪与压力传感器正常连接后,扫频读取传感器的S11参数。根据谐振器设计方式的不同,有的传感器在扫频范围内只显示一个峰值,有的传感器有多个峰值。本文校准用的传感器扫频信号显示有三个谐振峰,其中左边两个为参考峰,最右边为压力对应峰值。当外界压力变化时,压力对应峰值位置会随之变化。校准发现随着压力增加,压力谐振峰将明显的向高频移动,压力传感器的校准即是将谐振峰值的变化与压力变化相联系。图7为0MPa和1MPa下扫频信号的对比。以正行程0MPa下的压力峰示值434351103Hz为基准,某次循环的峰值数据与基准的差值见表1。

图7 不同压力下传感器扫频信号的变化Fig.7 Changes of sweep signal under different pressures

表1 某次循环的谐振频率数据Tab.1 Data of resonant frequency in a calibration loop

使用最小二乘法拟合出传感器的工作直线,按公式(1)计算

式中:fLS——频率拟合值,Hz;p——压力传感器在其测量范围内的压力值,Pa;a——直线截距;b——直线斜率。

压力传感器的满量程输出值按公式(2)计算

式中:pmax——测量范围上限压力值,Pa;pmin——测量范围下限压力值,Pa。

为进一步减小误差,提高校准精度,本文将使用最小二乘法拟合压力传感器输入输出的二次多项式曲线关系,与一次拟合直线的结果对比。二次曲线按公式(3)计算

式中:c——曲线二次项系数。

相应的传感器满量程输出值按式(4)计算

依据JJG860-2015计算SAW压力传感器的其他测试参数,包括重复性 ξR,迟滞 ξH,线性 ξL,传感器系统误差ξLH以及传感器的基本误差A。

最后,针对本文所使用SAW压力传感器的特点,使用修正后的谐振频率峰值对校准结果再次进行分析,与单纯压力峰的分析结果对比。修正峰值按公式(5)计算

式中:FP——修正后的压力峰,Hz;fP——压力对应谐振峰值,Hz;fR——参考谐振峰值,Hz。

4.2 分析结果

依照上一节介绍的分析方法,分别使用最小二乘一次拟合和二次拟合对修正前后的谐振频率数据进行处理,计算结果见表2。测量点和拟合曲线如图8所示。

表2 校准数据的处理结果Tab.2 Analysis of calibration results

图8 压力传感器校准的实际测量点及其拟合曲线Fig.8 Test data and corresponding fitting curves during a pressure sensor calibration

计算结果显示,无论是使用原始的压力峰数据还是被参考峰修正过的压力峰数据,使用最小二乘法二次拟合的结果在线性、传感器系统误差和基本误差上都要优于一次拟合的结果。和原始数据的处理结果相比,修正后压力数据的重复性和迟滞更好,拟合二次曲线的线性、传感器系统误差和基本误差也更优。根据该款SAW压力传感器厂家提供的设计资料,该类型传感器使用的算法即为修正峰值的二次拟合曲线,这点在本文的校准结果中得到很好体现。

4.3 测量不确定度分析

4.3.1 测量模型

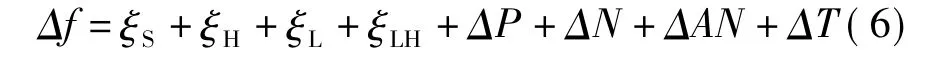

SAW压力传感器的输出误差可表示为

式中:Δf——传感器输出误差;ξS——传感器重复性误差;ξH——传感器迟滞误差;ξL——传感器线性误差;ξLH——传感器系统误差;ΔP——标准压力计误差;ΔN——网络分析仪误差;ΔAN——天线传输误差;ΔT——温度变化引入的误差。

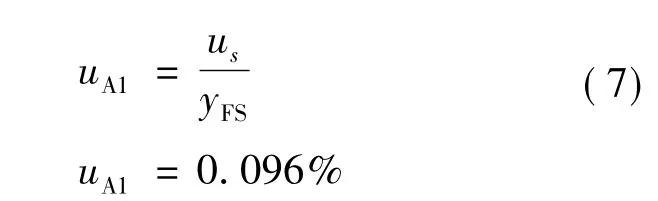

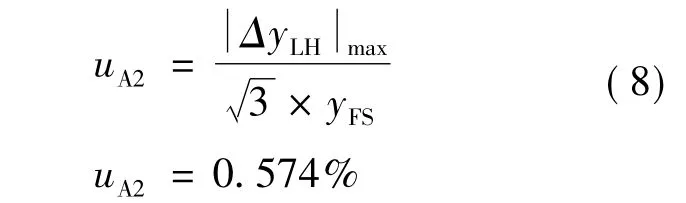

4.3.2 A类标准不确定度评定

JJG860-2015中给出压力传感器的基本误差由两部分组成,一是传感器的重复性,二是传感器的系统误差。在不确定度评定中将二者作为A类标准不确定度。

由重复性引起的单个循环测量不确定度分量定义为压力传感器在整个测量范围内的标准偏差s,依据JJG860-2015第7.3.8.3条,经计算得s

u=s=1039.7Hz

传感器的满量程输出值yFS为1 086 741.5Hz,因此相对不确定度为

本文校准的压力传感器采用最小二乘法二次拟合的直线为工作直线,计算各校准点正行程输出值的算术平均值和反行程输出值的算术平均值,找出其分别与工作直线相应值之差的绝对值最大值作为系统误差。认为该误差服从均匀分布(k=),则相对不确定度为

4.3.3 B类标准不确定度评定

将0.01级活塞压力计(0.01%)带来的不确定度分量视为均匀分布(k=,uB1=0.01%/=0.006%。

将网络分析仪带来的不确定度分量视为均匀分布(k=,uB2=0.0001%/≈0,可忽略。

将天线传输带来的不确定度分量视为均匀分布(k=,uB3=0.008%/=0,.005%。

由于传感器带有温度修正功能 校准温度变化对传感器输出值的影响引入的不确定度分量也很小,在常压下观察传感器输出频率随温度波动的改变量,认为其服从均匀分布,uB4=0.014%/=0.008%。

表3 标准不确定度分量一览表Tab.3 Table of standard uncertainty components

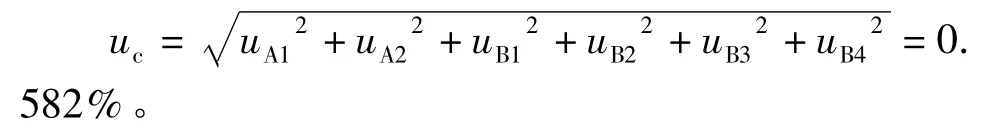

4.3.4 合成标准不确定度

4.3.5 扩展不确定度

取包含因子k=2,则校准结果的扩展不确定度U=k×uc=1.2%。

5 结束语

本文介绍了SAW压力传感器的几种类型及其工作原理,并介绍了针对这种传感器的校准装置和校准方法。针对某种商业SAW压力传感器的校准结果显示,其基本误差约为1.3%,线性约为0.7%,重复性较好,约为0.3%,但有1.1%的迟滞。这种传感器能够满足一般用途的使用,如胎压监测。

后续工作将对更多不同类型的SAW压力传感器进行校准,积累数据,同时考虑复杂环境对校准结果的影响,如振动、旋转、高低温等,研究SAW压力传感器的综合评价方法及其指标判定,以校准技术为基础探索SAW传感器在航天领域的应用方向,为解决航天产品未来传感器小型化、智能化、集成化的需求提供技术途径。